Химико-термическая обработка (ХТО) металлов и сплавов – это их диффузионное насыщение каким – либо легирующим элементом путем выдержки при высоких температурах в активных газовых, жидких или твердых средах. Распространенными видами ХТО являются цементация, азотирование, сульфидирование, хромирование, силицирование и др. Для порошковых материалов и изделий чаще всего применяют цементацию, азотирование и сульфидирование (насыщение поверхности углеродом, азотом и серой, соответственно).

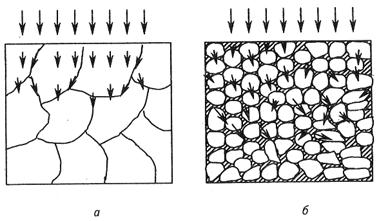

Наличие пористости способствует интенсификации диффузии, на которой основана ХТО. В литых материалах легирующий элемент диффундирует вглубь по зернам и межзеренным границам, тогда как в пористых порошковых материалах диффузия протекает по всей поверхности частиц, как это схематично показано на рис. 7.1.

Рис. 7.1. Схема насыщения легирующими элементами

беспористых (а) и пористых (б) порошковых материалов

Это значительно сокращает время поверхностного насыщения. Кроме того, у порошковых заготовок с открытой пористостью, при достаточном времени выдержки, можно получить объемное насыщение материала легирующими элементами.

Наиболее активными рабочими средами при ХТО являются газы. Они обеспечивают быстрый подвод насыщающего элемента к поверхности обрабатываемого изделия. В жидких средах насыщение происходит либо в результате прямого контакта жидкой среды с поверхностью, либо через газовую фазу, если происходит выделение из жидкой среды газов. Минимальная скорость насыщения наблюдается в твердых средах, из-за малой поверхности контакта и низкой активности твердых тел. Поэтому, при необходимости проведения ХТО в твердых средах, рекомендуется применять активаторы (NH4Cl, NH4B, BaCO3 и др.), с помощью которых формируется активная газовая фаза. Рассмотрим кратко наиболее распространенные виды ХТО порошковых изделий.

Цементация или науглероживание – насыщение поверхностных слоев изделия углеродом. Обработка проводится в карбюризаторах, которыми могут быть твердые среды (древесный уголь), но чаще всего газы (природный, светильный, эндогаз и др.). Фактически науглероживающим газом является оксид углерода (СО), который разлагается с образованием высоко активного атомарного углерода и углекислого газа. Глубину и свойства цементованного слоя определяют температура, время выдержки, пористость изделия, тип карбюризатора и наличие карбидообразующих элементов в составе порошкового материала. Карбидообразующие элементы (хром, вольфрам, титан и др.) повышают концентрацию углерода в поверхностном слое, но уменьшают его глубину. Цементованные изделия обычно подвергают закалке и отпуску для достижения оптимального сочетания высокой твердости и прочности на поверхности и высокой вязкости сердцевины.

Азотирование – насыщение поверхностного слоя термически обработанных изделий азотом с целью повышения износостойкости, коррозионной стойкости и усталостной прочности. Процесс проводят при сравнительно низких температурах (520-580оС) и длительных выдержках (десятки часов) в диссоциированном аммиаке.

Нитроцементация – насыщение поверхностного слоя изделия углеродом и азотом одновременно. Процесс проводится в смеси газов, например в диссоциированном аммиаке с 20-30 % природного газа. Состав и свойства диффузионного слоя зависят от температуры, пористости порошкового изделия и других менее значимых факторов. С увеличением пористости глубина диффузионного слоя увеличивается, но его качество ухудшается. При оптимальных параметрах процесса, нитроцементация обеспечивает более высокую твердость и износостойкость в сравнении с цементацией, благодаря формированию в поверхностном слое карбонитридов.

Сульфидирование – насыщение поверхностного слоя изделия серой. Применяются разные технологии сульфидирования, в том числе: погружение изделия в расплавленную серу (температура 130-160оС, выдержка 10-20 мин) и последующий диффузионный отжиг при 400-475оС в защитной атмосфере; газовое сульфидирование в токе сероводорода и насыщение серой в твердых засыпках. Сульфиды в диффузионном слое, располагаясь в виде дисперсных включений, улучшают антифрикционные свойства за счет уменьшения коэффициента трения, повышают твердость и износостойкость, улучшают обрабатываемость. Надо отметить, что при сульфидировании наблюдается некоторое снижение прочности, пластичности и вязкости материала, что иногда требует дополнительного легирования материала для нейтрализации вредного влияния серы.

Диффузионная металлизация – насыщение поверхностного слоя изделия хромом (хромирование), алюминием (алитирование), цинком (цинкование) и другими металлами. Поверхностное легирование позволяет экономить легирующие элементы при производстве изделий, работающих в условиях коррозии, трения и износа. Широкое распространение получило хромирование, с помощью которого наиболее существенно повышают механические свойства, износостойкость и коррозионную стойкость изделий. Хромирование проводят в твердом металлизаторе на основе хрома (феррохрома) или в газовой среде. В последнем случае применяют летучие галогениды хрома, например NH4Cl. Температура хромирования 1100-1200оС. Кроме температуры на процесс хромирования влияют выдержка, состав насыщающего металла, пористость изделия и др. Количество хрома в поверхностном слое и глубина слоя тем больше, чем больше пористость заготовки. Хромирование иногда совмещают со спеканием заготовки. Перспективно также совмещение хромирования с цементацией и азотированием.