| Материал (размер частиц) | Цикл спекания | Цикл газостатирования |

| Al2O3 (0,4 мкм) Ca10(PO4)6(OH)2 (0,1мкм) NiAl (1 мкм) Ni3Fe (3 мкм) Ni (сплав) (< 45 мкм) SiC-1B (0,2 мкм) Si3N4-Y2O3-Al2O3 Cталь (4 мкм) WC-10Co (3 мкм) WC-8Ni-2Cr (5 мкм) ZrO2-3 Y2O3 (0,3 мкм) | 1650оС, вакуум 960оС, вакуум, 2 ч 1400оС, вакуум, 2 ч 1410оС, 0,1 МПа H2 1 ч 1250оС, вакуум, 4 ч 1980оС, вакуум,0,5 ч 1850оС, 1 МПа, N2 1200оС, вакуум, 1 ч 1350оС, вакуум,0,5 ч 1500оС, вакуум, 3 ч 1200оС, воздух, 2 ч | 1650оС, 100 МПа Аr 1050оС, 196 МПа Аr, 4 ч 1250оС, 159 МПа Аr, 2ч 1200оС, 105 МПа Аr, 0,3ч 1150оС, 200 МПа Аr, 2ч 2000оС, 200 МПа Аr, 1ч 1900оС, 7 МПа N2 800оС, 200 МПа Аr, 1ч 1450оС, 6 МПа Аr, 0,5 ч 1500оС, 0,1 МПа Аr, 0,5ч 1200оС, 50 МПа Аr, 4 ч |

5.5. Горячая экструзия

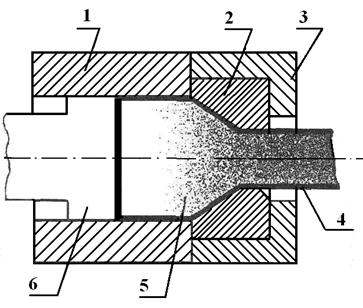

Горячая экструзия по существу представляет собой процесс прессования, при котором прессуемая заготовка получается истечением металла из замкнутого объема через отверстие в матрице, как это в схематичном виде показано на рис. 5.9. По характеру приложения нагрузки экструзия приближается к схеме одноосного прессования, но принципиально отличается от него и от схемы всестороннего сжатия при ГИП значительными сдвиговыми деформациями в зоне истечения металла. Особенности приложения внешних сил, влияние сил трения и неоднородность материала приводят к тому, что в экструдированной заготовке кроме сжимающих напряжений возникают также напряжения сдвига и растяжения. Этим экструзия отличается от рассмотренных выше процессов горячего прессования.

| Рис. 5.9. Схема горячей экструзии: 1 – контейнер пресса; 2 – матрица; 3 – опорная шайба; 4, 5 – экструдированная заготовка и порошок; |

6 – пуансон

За рубежом горячая экструзия обычно применяется при производстве длинномерных изделий (прутки, трубы и др.) из распыленных порошков металлов и сплавов с пониженной пластичностью, таких как тугоплавкие металлы, жаропрочные никелевые сплавы, высоколегированные нержавеющие и инструментальные стали и др. Усилие F, необходимое для горячей экструзии порошков, рассчитывают по формуле:

| F = C A ln λ, | (5.6) |

где С – экструзионная константа; А – площадь поперечного сечения контейнера с порошком; λ – коэффициент вытяжки (отношение площадей поперечных сечений контейнера с порошком и экструдированной заготовки). Величина λ обычно находится в пределах 10 – 25. Экструзионная константа изменяется в зависимости от материала порошка от 50 до 500 МПа и сильно зависит от температуры его плавления. Например, для алюминия С = 180 МПа, для нержавеющей стали – 350 МПа и для молибдена – 480 МПа. Важно выбрать оптимальную температуру экструзии, поскольку чрезмерно высокая температура огрубляет структуру металла и снижает его свойства, а слишком низкая температура затрудняет процесс, из-за повышения сопротивления деформации экструдируемых порошков.

За рубежом одним из распространенных вариантов технологии производства беспористых порошковых заготовок является комбинация процессов ГИП и горячей экструзии. В этом варианте, полученные способом ГИП заготовки подвергают экструзии, что разрушает ослабленные межчастичные границы и создает более прочные контактные зоны.

Следует отметить, что в отечественной учебной и технической литературе практически отсутствуют сведения о процессе горячей экструзии порошков. Возможно, это связано с тем, что работы в этой области проводились преимущественно оборонными институтами и предприятиями, что затрудняло их публикацию. На самом деле в нашей стране создан значительный научно-технический задел и накоплен практический опыт применения процесса горячей экструзии распыленных порошков быстрорежущей стали и других металлических материалов. Рассмотрим более подробно отечественную технологию производства порошковой быстрорежущей стали на базе процесса горячей экструзии, разработанную с участием автора.

Вначале была опробована технология, рекомендованная в зарубежных публикациях. Она включала следующие операции:

‑ изготовление тонкостенных капсул из низкоуглеродистой хорошо сваривающейся стали;

‑ засыпку в капсулы порошков сферической формы с плотностью засыпки ~ 0,65 от теоретической;

‑ вакуум-термическую дегазацию капсул с порошком при температуре 750 °С и герметизацию капсул сваркой;

‑ прессование герметичных капсул, нагретых до 1100 – 1150°С, через очко матрицы с коэффициентом вытяжки m ³ 10.

Опытные партии экструдированных прутков диаметром от 20 до 40 мм получали на гидравлическом прессе с усилием 6,3 МН. Диаметр исходных капсул с порошком 100 мм, давление прессования 300 – 400 МПа. Механические свойства первых экструдированных заготовок были низкими. Дальнейшие исследования показали, что причиной низких свойств экструдированного металла явились остатки оксидной пленки, которая не восстанавливалась вакуум-термической дегазацией при 750°С. Это было установлено в результате масс-спектрометрического анализа газов, выделившихся из навески порошка быстрорежущей стали с исходным содержанием кислорода ~ 0,03 % по массе. В табл. 5.5 представлены результаты этого анализа.

Таблица 5.5

Состав и содержание газов, выделившихся из порошка