| Состав материала | D, мкм | Т, оС | Р, МПа | τ, ч | Материал формы |

| Ni-30TiC SiAlON-20SiC Ti-67TiC TiAl-5SiC TiB2-10Ni ZrO2-3Y2O3 | 0,1 0,15 | 0,5 1,5 | Al2O3 Графит Титан Графит Графит Графит |

Примечание: D – размер порошковых частиц; Т – температура изотермической выдержки; Р – давление прессования; τ – время выдержки.

Автор с сотрудниками применяли одноосное горячее прессование при уплотнении порошков инструментальных сталей в капсулах. Порошок со средним размером частиц ~ 100 мкм засыпали в тонкостенные капсулы из мягкой стали. Капсулы герметизировали приваркой крышек и нагревали в термической печи до температуры 1150°С. Затем капсулу переносили в простейший штамп и прессовали при давлении около 300МПа (рис. 5.4). Прессование проводили в два приема. Первым нажатием через верхний пуансон уплотняли верхнюю часть капсулы. Затем из-под штампа удаляли подкладное кольцо и вторым нажатием пресса уплотняли нижнюю часть капсулы через нижний пуансон. При отношении высоты капсулы к ее диаметру 1,5 – 2,0 в исходном состоянии, плотность порошковой заготовки после прессования составляет примерно 0,95 от теоретической. После удаления остатков капсулы с поверхности прессовки ее можно подвергать различным способам горячей деформации: ковке, прокатке и др. Преимуществом описанной технологии является простота и экономичность. Внедрение технологии не требует специального оборудования и может быть осуществлено в любом кузнечно-прессовом цехе.

Рис. 5.4. Горячее прессование капсулы с порошком: 1 – штамп;

2 – верхний пуансон; 3 – капсула с порошком; 4 – нижний пуансон;

5 – подкладное разрезное кольцо; 6 – шабот пресса

Недостатком технологии является сравнительно низкий выход годного из-за потерь металла при удалении остатков капсулы.

Прессы для горячего прессования, оборудованные устройствами для нагрева порошковой формовки, могут быть гидравлическими, пневматическими или механическими. В промышленности чаще применяют специальные гидравлические прессы. Например, прессы горячего прессования, применяемые в Германии, позволяют производить порошковые заготовки диаметром от 50 до 250 мм, при усилии прессования от 100 до 1500 кН, и температуре прессования до 2500оС.

Особым случаем горячего прессования является электроразрядное (искровое) спекание. За рубежом его называют «Spark Sintering». Схема установки электроразрядного спекания показана на рис. 5.5. Сущность этого процесса в том, что через порошок с помощью электродов-пуансонов, к которым приложено давление, пропускают сильный электрический разряд. При этом движущие силы уплотнения, характерные для обычного горячего прессования, дополняются электромеханическими силами, которые порождает заряд тока.

Рис. 5.5. Установка электроразрядного спекания: 1 – устройство для создания механического давления; 2,12 – электроды-пуансоны;

3 – трубопровод; 4,5 – измерительные электроды; 6 – порошок;

7 – бункер; 8 – источник электропитания; 9 – устройство съема

сигналов от электродов 4 и 5; 10 – усилитель; 11 – источник тока для спекания; 13 – матрица пресс-формы; 14 – рабочая полость матрицы

Массоперенос в порошковом теле при прохождении импульсного электротока резко возрастает. Приконтактное вещество может частично растворяться или даже возгоняться с переходом в плазму.

Электроразрядное спекание обычно проводится в две стадии. На первой стадии через слабоспрессованный брикет пропускается электрический ток небольшой плотности (несколько ампер на см2). При этом на множестве межчастичных контактов возникает искрение и разрушение оксидных пленок. На второй стадии резко повышается плотность тока (несколько кА на см2) и давление прессования. В конце периода повышенного давления температура достигает максимального значения. Процесс длится несколько минут. После этого ток отключают, давление медленно понижают за время охлаждения порошковой заготовки.

5.4. Горячее изостатическое прессование

Горячее изостатическое прессование (ГИП) наиболее распространенный промышленный способ производства беспористых порошковых заготовок. В отличие от обычной схемы горячего прессования, когда давление порошковой заготовке передается вдоль одной оси, при ГИП реализуется схема всестороннего сжатия. Технология компактирования порошков с применением ГИП включает в себя следующие операции: засыпку порошка в капсулы, вакуум – термическую дегазацию и герметизацию капсул; предварительное уплотнение капсул в гидростате и окончательное уплотнение в газостате. В качестве материала капсул обычно применяют мягкую, хорошо сваривающуюся сталь. Реже применяют капсулы из стекла и пластичных тугоплавких металлов.

В простейшем случае капсула представляет собой тонкостенный стакан с крышкой. Например, в промышленном производстве крупных прессовок из порошков быстрорежущей стали на заводе "Днепроспецсталь" применяют капсулы, изготовленные из спиральношовной (сварной) трубной заготовки диаметром 500 мм, высотой 2000 мм. Толщина стенки капсулы – 3 мм. При производстве сложных по форме деталей применяют фасонные капсулы, подобные по форме самим деталям.

После засыпки порошка в капсулы и виброуплотнения их вакуумируют при повышенной температуре для удаления воздуха и летучих примесей и герметизируют сваркой. Крупные капсулы предварительно уплотняют в гидростатах для повышения плотности и теплопроводности порошка. При гидроуплотнении проверяется также герметичность капсул. Основной технологической операцией является газостатическое прессование капсул в газостате специальной конструкции, схема которого показана на рис. 5.6.

Газостат представляет собой сосуд высокого давления, аккумулирующий большой запас энергии и поэтому являющийся взрывоопасным агрегатом. Для повышения надежности конструкции цилиндр и станина газостата, воспринимающие основные нагрузки, имеют упрочняющую обмотку из напряженной высокопрочной стальной ленты. Сила возможного взрыва пропорциональна рабочему давлению и величине внутреннего объема цилиндра высокого давления. Специалисты шведской фирмы "АСЕА", производящей газостаты, рассчитали, что взрыв цилиндра объемом 1000 л при давлении 100 МПа эквивалентен по мощности взрыву 30 кг тринитротолуола. С учетом взрывоопасности газостаты следует размещать в специальном корпусе, отгороженном от остального оборудования. Во время рабочего цикла допускается только дистанционное управление процессом.

Рис. 5.6. Газостат для горячего изостатического прессования:

1,6 – обмотка из высокопрочной ленты; 2 – цилиндр высокого

давления; 3 – крышка; 4 – ригель; 5 – стойка; 7 – станина

Давление в газостате создается специальной пневматической установкой, в качестве рабочего газа обычно используют аргон. В рабочем цилиндре газостата размещен нагреватель из молибдена. Иногда, при сравнительно низких температурах нагрева применяют нихромовые нагреватели.

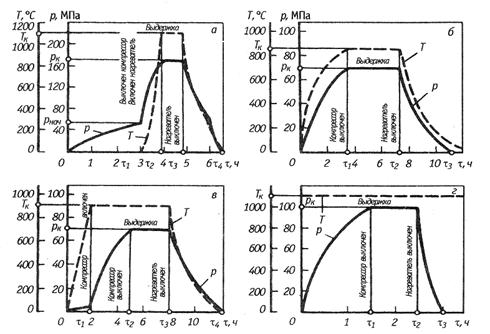

Компактирование порошков в газостатах отличается от других способов длительностью цикла. На рис. 5.7 приведены типовые циклограммы процессов ГИП. Наиболее часто применяется схема 5.7а. По этой схеме компрессором газостата сначала создается сравнительно невысокое давление. Затем, после отключения компрессора, давление повышается до рабочего уровня за счет термического расширения газа при подъеме температуры в газостате. Схема на рис. 5.7б применяется для уплотнения крупногабаритных заготовок, требующих особо длительной изотермической выдержки. Схема на рис. 5.7в применяется при уплотнении стеклянных капсул. По схеме на рис. 5.7г в рабочей камере газостата постоянно поддерживается рабочая температура и предварительно нагретые в термической печи капсулы с порошком загружают в газостат горячими.

Рис. 5.7. Циклограммы ГИП: р – давление; Т – температура; рнач – начальное давление; рк – конечное давление; Тк – конечная температура

В табл. 5.3 приведены данные, характеризующие параметры ГИП и достигнутую плотность заготовок для некоторых материалов.

Таблица 5.3