| ћатериал | “ермическа€ обработка | “вердость, ЌRC | ћикротвердость поверхности, ћѕа | »знос за 5000 циклов, мкм | |

| матрицы | пуансона | ||||

| ”10ј 3’2¬8‘ ’¬√ ’12ћ –6ћ5 ¬ 20 | 1 2 3 4 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 - | 62 56-60 38-42 60 40-42 48-45 57-60 62 61-62 48-54 57-60 62-63 58-60 55 60-61 63 65-68 60 52-54 69 | - 10500 8000 11500 15000 9500 15000 - 12200 10500 15000 - 18000-20000 10500 13000-15000 - 19000-21000 11000 18000 - | 14,2 8,5 10 8,6 1 5,6 5 8,3 3,8 5,3 5 4 1,7 2,5 2,4 2,4 1,7 2 1.9 0,8 | 9,2 7,2 8,25 2,6 1,6 4,8 3 6 2 4,2 3 3,6 0,83 2,3 0,86 - - - - - |

ѕримечание: 1 Ц закалка с отпуском; 2 Ц борирование и закалка; 3 Ц закалка и азотирование; 4 Ц диффузионное хромирование и закалка.

роме упрочн€ющей химико-термической обработки поверхности в последние годы дл€ дополнительного повышени€ износостойкости на поверхность инструмента нанос€т покрыти€. Ёти покрыти€ представл€ют собой очень тонкие пленки из твердых фаз, таких как нитриды и карбиды титана или циркони€, или другие твердые фазы, включа€ алмазоподобные и наноструктурированные пленки.

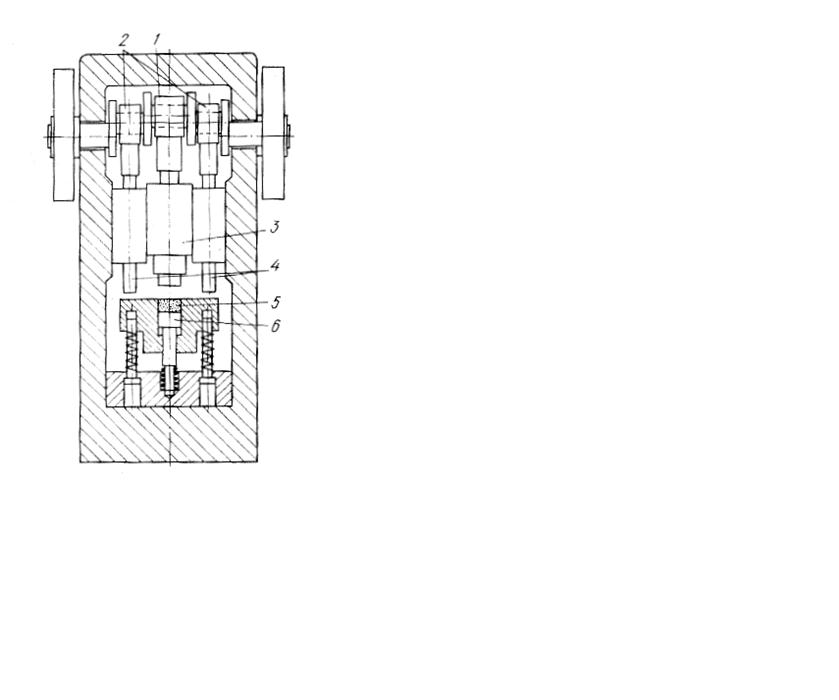

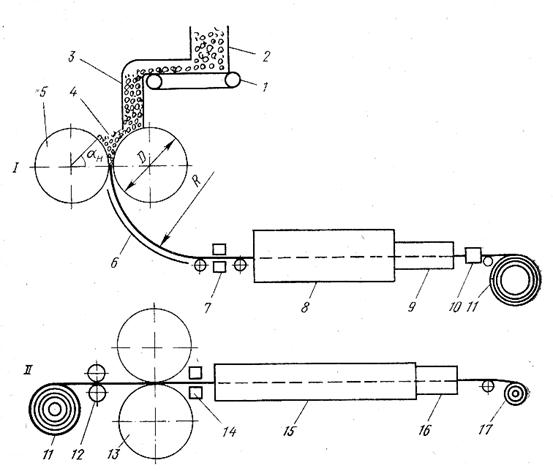

–ис. 3.25. —хема кривошипного пресса: 1 Ц главный кривошип;

2 Ц вспомогательный кривошип; 3 Ц прессова€ головка;

4 Ц отжимные пуансоны; 5 Ц матрица; 6 - нижний пуансон

ƒл€ прессовани€ порошков примен€ютс€ гидравлические, механические, пневматические и гибридные прессы. –абота гидравлического пресса основываетс€ на законе ѕаскал€, согласно которому внешнее давление на жидкость передаетс€ ею во все стороны равномерно.

ѕресс имеет два цилиндра ј и ¬ с диаметрами D и d, которые соединены между собой и заполнены жидкостью, водой или маслом. ÷илиндр малого диаметра снабжен поршнем и может оказывать давление на жидкость при помощи рычага L. лапан V служит дл€ засасывани€ рабочей жидкости в цилиндр плунжера, а клапан W дл€ подачи жидкости под поршень цилиндра большого диаметра. Ќа поршень большого диаметра действует усилие:

–1 = 4–/πd2 ∙ π D2/4 = P D2/ d2, (3.26)

где – Ц усилие, действующее на поршень малого цилиндра. √идравлические прессы обеспечивают возможность плавного уплотнени€ порошков и продолжительной выдержки прессовки под давлением.

Ќаиболее широкое применение в порошковой металлургии наход€т механические прессы различных типов от простейших винтовых с ручным приводом до прессов-автоматов с компьютерной системой управлени€.

Ќа рис. 3.25 иллюстрируетс€ принципиальна€ схема кривошипного пресса. ƒвижение прессовой головки осуществл€етс€ при помощи обычного кривошипно-шатунного механизма. ¬ращательное движение кривошипного звена производитс€ зубчатым или ременным приводом от электродвигател€.

|

|

|

¬ыбор типа пресса определ€етс€ количеством, качеством, формой и размерами прессуемых заготовок, в том числе поперечным сечением и требуемой плотностью прессовок, а также производительностью пресса. ѕри проектировании прессов дл€ порошковой металлургии в нашей стране прин€та шестизначна€ шкала мощности: 9,81; 15,69; 24,52; 39,24; 61,80 и 98,1 кN. ¬торой пор€док мощностей получают умножением исходной шкалы на 10 (98,1; 156,9; 245,2; 392,4; 618,0 и 981 кN). јналогично получают третий пор€док мощностей. ƒальнейшее наращивание мощности прессов (при необходимости) произвольно. Ќапример, есть прессы с номинальным усилием 20, 50 и даже 720 ћЌ.

Ѕольшинство прессов работают в режиме открытого контрол€. “акой контроль предусматривает настройку пресс-формы в начале производственного цикла без изменени€ позиций деталей в процессе прессовани€. —ырые прессовки выборочно контролируют по массе и размерам, но не контролируют в каждом цикле засыпку порошка, перемещение пуансонов и другие характеристики прессовани€.

—овременные зарубежные прессы оборудованы системой датчиков, обеспечивающих контроль засыпки, перемещени€ пуансонов, деформаций дл€ сохранени€ посто€нства продукции. онтроль предусматривает мгновенные изменени€ условий прессовани€ по ходу процесса. Ёто обеспечиваетс€ компьютеризацией контрол€ по двум направлени€м. ѕервое направление включает регистрацию данных, характеризующих как сам процесс, так и характеристики продукции. Ёто позвол€ет стабилизировать исходную позицию при переналадке инструментальной оснастки. ¬торое направление представл€ет собой мониторинг трендов во времени. ќцениваютс€ изменени€ от партии к партии по параметрам прессовани€ и характеристикам продукции. ”правл€ющий процессор (робот) может быть включен в систему пресса дл€ управлени€ и контрол€ процесса. ” робота имеетс€ контрольна€ и логистическа€ системы. ѕо трендам параметров прессовани€ и характеристикам продукции, которые регистрируютс€ контрольной системой, логистическа€ система принимает решение об изменении параметров прессовани€, или даже может остановить процесс. Ќапример, если произошли изменени€ в засыпке порошка, которые привели к избытку порошка и чрезмерным деформаци€м пуансонов, логистическа€ система остановит процесс прессовани€. ќбычно при мониторинге анализируютс€ три тренда Ц изменение массы порошковой порции, давление прессовани€ и размер прессовки.

3.3.4. ѕрессование брикетов повышенной плотности

«а рубежом значительное внимание удел€етс€ совершенствованию технологии прессовани€ в направлении повышени€ плотности сырых прессовок. ¬ частности, дл€ повышени€ плотности прессованных брикетов широко примен€етс€ теплое формование. Ќапример, плотность брикета из железного порошка можно повысить на 2,5 %, если порошок перед прессованием нагреть до 180о—. ¬ большинстве случаев при теплом формовании в порошок добавл€ют нагретую полимерную жидкость с кле€щими свойствами дл€ лучшего сцеплени€ порошковых частиц. Ёто повышает не только плотность, но и прочность сырого брикета. Ќа практике обычно температура предварительного нагрева порошка и инструментальной оснастки составл€ет 150 ºC и давление прессовани€ 700 ћѕа. Ќагрев осуществл€ют с использованием микроволновых устройств или масл€ных нагревателей. ѕри теплом формовании необходим тщательный контроль температур, поскольку прессовка становитс€ неоднородной по плотности при слишком гор€чей полимерной добавке. ѕовышение сырой плотности брикета сопровождаетс€ некоторым повышением плотности и спеченного материала, однако если исходные значени€ сырой плотности одинаковы, то и плотность спеченного брикета существенно не различаетс€.

|

|

|

ƒл€ повышени€ плотности прессовки примен€ют также повторное прессование с приложением ударной нагрузки. ƒополнительное уплотнение создаетс€ ударной волной. ѕовторное ударное прессование повышает однородность плотности и, в конечном счете, снижает коробление брикета при спекании.

ќсобо высокие давлени€ примен€ютс€ при прессовании некоторых материалов дл€ получени€ практически беспористых сырых брикетов. прессовому оборудованию и оснастке предъ€вл€ютс€ повышенные требовани€, поскольку дл€ достижени€ особо высокой плотности необходимы очень большие давлени€ (1 Ц 3 √ѕа) и высокие скорости приложени€ нагрузки. ѕри формовании с высокими давлени€ми в состав порошка не ввод€т смазку, поскольку она занимает значительный объем. ќграничиваютс€ смазкой стенок пресс-формы. —оответственно высокие требовани€ предъ€вл€ютс€ к чистоте прессуемых порошков, чтобы обеспечить высокий уровень чистоты прессованного брикета.

Ѕольша€ часть исследований по получению беспористых сырых брикетов не вышла за рамки лабораторий, однако некоторые из них имеют и промышленное значение. —начала формованием при высоких давлени€х получали брикеты простейшей формы, но в последние годы стали получать и более сложные прессовки, например заготовки шестерен. ѕуансоны дл€ формовани€ при высоких давлени€х должны быть короткими во избежание изгиба. “вердые сплавы на основе карбида вольфрама не примен€ютс€ дл€ инструментальной оснастки, поскольку после прессовани€ инструмент должен сохран€ть способность к обработке резанием.

онтрольные вопросы:

1. ƒайте определение пон€тий Ђпрессование порошкаї и Ђпрессовкаї.

2. Ќарисуйте простейшую схему пресс-формы и назовите ее детали.

3. »зобразите идеализированную кривую уплотнени€ порошка при прессовании и охарактеризуйте ее стадии.

4. ќбъ€сните причину неоднородной плотности прессовок.

5. акова количественна€ зависимость плотности прессовки от давлени€ прессовани€, предложенна€ ћ.ё. Ѕальшиным?

6. Ќарисуйте диаграмму прессовани€ в логарифмических координатах и проанализируйте ее.

7. „то такое коэффициент бокового давлени€, какова его величина и от каких факторов он зависит?

8. „то такое давление выталкивани€, от каких факторов оно зависит?

9. „то такое упругое последействие, какова его величина?

10. акие добавки, и с какой целью ввод€тс€ в порошок перед прессованием?

11. ѕрактика прессовани€ порошка.

12. ќт чего зависит прочность прессовок?

13. акие виды брака при прессовании ¬ы знаете?

14. акие материалы примен€ютс€ дл€ изготовлени€ деталей пресс-форм?

3.4. ’олодное изостатическое прессование

ќбщие положени€

’олодное изостатическое прессование (’»ѕ) представл€ет собой формование металлического порошка в эластичной оболочке в услови€х всестороннего сжати€. ’»ѕ позвол€ет получать из порошка крупногабаритные прессовки, в том числе сложной формы и длинномерные с тонкими стенками, обладающие равномерной объемной плотностью. ѕри ’»ѕ порошок помещают в гибкую, эластичную форму, котора€ в специальном сосуде Ц гидростате обжимаетс€ жидкостью (рис. 3.26).

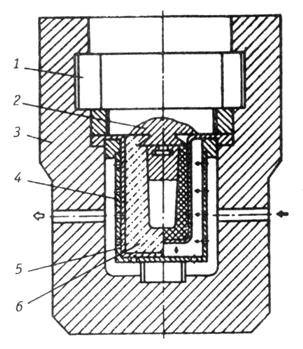

–ис. 3.26. —хема установки дл€ ’»ѕ по методу Ђмокрый мешокї:

1 Ц насос высокого давлени€; 2 Ц камера прессовани€; 3 Ц порошок;

4 Ц эластична€ форма; 5 Ц манометр; 6 Ц крышка

—хема процесса, показанна€ на рисунке, получила название метода Ђмокрого мешкаї. ¬первые такой метод был запатентован в —Ўј в 1913 г. Ётот метод предусматривает заполнение формы порошком и удаление из нее прессовки вне гидростата. —ама форма никак не св€зана с гидростатом. ћетод обеспечивает всестороннее сжатие. ѕозже был разработан метод Ђсухого мешкаї, отличающийс€ тем, что порошок засыпаетс€ в эластичную форму, котора€ жестко закреплена в корпусе гидростата. ѕри этом уплотнение достигаетс€ действием реактивных сил в направлении верхнего уплотнени€ гидростата или в радиальном направлении.

|

|

|

Ўирокое применение ’»ѕ началось в 1930-е годы за рубежом, в керамической промышленности при изготовлении свечей зажигани€ дл€ двигателей внутреннего сгорани€. ѕрактика показала, что прессовки, полученные методом ’»ѕ, имеют определенные преимущества в сравнении с аналогами, изготовленными традиционным прессованием в металлических пресс-формах. ѕри ’»ѕ, в отличие от прессовани€ в металлических пресс-формах внешнее трение частиц порошка о стенки формы невелико, поэтому потери давлени€ на внешнее трение почти отсутствуют. ¬ результате достигаетс€ более высока€ и однородна€ плотность и прочность прессовок. ћожно прессовать порошок при минимальном количестве смазки или вообще без смазки. ќтмечена уменьшенна€ усадка при спекании, более высока€ и равномерна€ плотность спеченной заготовки и лучшие конечные свойства порошковых изделий. ¬ажно учитывать, что при ’»ѕ размер прессовок ограничен только габаритами гидростата. —ущественны и экономические преимущества, поскольку эластичные формы дешевле металлических, а затраты на изготовление гидростатов значительно меньше стоимости прессов при сопоставимых размерах средних и крупных прессовок.

Ёластичные формы и жидкости дл€ ’»ѕ

ќт свойств материала форм в значительной мере зависит качество прессовок. ћатериал эластичных форм должен обладать: низким модулем продольной упругости (примерно в 100000 раз меньше модул€ упругости металла); низкой адгезией к порошку; хорошей обрабатываемостью и износостойкостью, большой усадкой при сжатии; сопротивлением просачиванию жидкости и выдавливанию через малые отверсти€. ћатериал форм должен быть технологичным при литье и прессовании, а также обладать длительным ресурсом эластичности (противосто€ние старению).

Ќа практике в качестве материалов эластичных форм примен€ют натуральный и синтетический каучук, неопреновую, нитриловую и силиконовую резину, одно- и многокомпонентный полиуретан. ‘ормы из указанных материалов получают окунанием и литьем. ќбычна€ толщина стенки формы 1,5 - 6 мм.

”плотнение форм с порошком в гидростатах осуществл€ют жидкостью обычно при давлении до 500 ћѕа. ¬ отдельных случа€х давление прессовани€ может превышать и 1000 ћѕа. ѕрименение столь высоких давлений требует от жидкости возможно меньшей сжимаемости, поскольку, чем больше сжимаемость, тем больше врем€ накачки жидкости в камеру гидростата и больше запас энергии в гидростате. ∆идкость должна быть по возможности дешевой. ќбычно в качестве рабочей жидкости примен€ют воду с добавками ингибиторов коррозии, технические масла, водные эмульсии масел, глицерин.

”становки ’»ѕ

ѕо способу создани€ давлени€ в рабочей камере гидростаты могут быть насосные, плунжерные и мультипликаторные. –азличают также рамные и безрамные конструкции гидростатов. ¬ рамной конструкции передача осевого давлени€ жидкости осуществл€етс€ через пробки камеры на силовую раму. ¬ безрамной конструкции давление воспринимаетс€ резьбовыми байонетными затворами. √идростаты безрамного типа имеют внутренний диаметр камеры 275 Ц 500 мм, длина 200 - 1200 мм, рабочее давление 60 Ц 100 ћѕа.

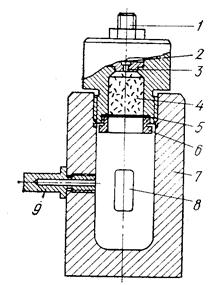

Ќа рис. 3.27 показана схема гидростата дл€ прессовани€ по методу Ђсухой мешокї. √идростат безрамной конструкции, осевое усилие воспринимает байонетный затвор и дно контейнера.

–ис. 3.27. —хема установки дл€ ’»ѕ по методу Ђсухой мешокї:

1 Ц байонетный затвор; 2 Ц отсекатель; 3 Ц контейнер;

4 Ц перфорированный ограничитель, повтор€ющий наружную

|

|

|

геометрию заготовки; 5 Ц эластична€ форма; 6 Ц порошок; стрелки Ц подача жидкости (темна€), отвод жидкости (светла€)

Ѕолее мощными создаютс€ гидростаты рамной конструкции. Ќапример, сери€ отечественных гидростатов, созданна€ во ¬Ќ»»метмаш, рассчитана на рабочее давление от 150 до 600 ћѕа. –азмеры рабочей камеры этих гидростатов по диаметру от 150 до 2500 ћѕа при длине от 750 до 3000 мм. ѕримерно с такими же техническими характеристиками производит гидростаты шведска€ фирма ЂASEAї.

ѕомимо гидростатов при ’»ѕ примен€ютс€ гидродинамические машины. »х конструкци€ отличаетс€ от конструкции гидростатов тем, что вместо насосов высокого давлени€ и мультипликаторов они оборудованы камерой сгорани€ порохового зар€да. ѕороховой зар€д при воспламенении в камере создает давление на рабочую жидкость. — применением порохового зар€да можно получить давление жидкости до 1500 ћѕа.

–абочий цикл ’»ѕ

∆елательно, чтобы исходный порошок дл€ ’»ѕ обладал хорошей текучестью, посто€нной насыпной плотностью, антистатичностью, совместимостью с материалом формы и плохой сцепл€емостью с ним, и иметь размер частиц в пределах 60 Ц 250 мкм. Ќа практике далеко не всегда удаетс€ выполнить все эти требовани€, но и при отклонени€х от них ’»ѕ позвол€ет получать приемлемые результаты. ѕри ’»ѕ по методу Ђмокрого мешкаї рабочий цикл включает следующие операции:

‑ расчет и отмеривание навески порошка;

‑ придание эластичной форме правильного положени€;

‑ равномерное заполнение формы порошком;

‑ герметизаци€ формы с порошком;

‑ вакуумирование (если это необходимо дл€ дегазации порошка;

‑ установка формы с порошком в рабочую камеру гидростата;

‑ герметизацию рабочей камеры;

‑ создание давлени€ рабочей жидкости в камере;

‑ выдержка под давлением формы с порошком;

‑ сброс давлени€ в камере;

‑ вскрытие камеры гидростата;

‑ извлечение формы из камеры;

‑ извлечение прессовки из формы.

ѕри ’»ѕ по методу Ђсухого мешкаї исключаютс€ операции по установке и извлечению формы с порошком.

¬озможные причины возникновени€ дефектов прессовок при ’»ѕ по методу Ђмокрого мешкаї: нехватка порошка в форме; деформаци€ формы при засыпке порошка из-за недостаточной жесткости; неравномерна€ засыпка порошка и (или) его плоха€ текучесть; высока€ пластичность порошка; слишком тонка€ толщина стенки формы и др. ѕри Ђсухомї прессовании вы€вл€ютс€ такие же дефекты, а также поперечные и осевые трещины. ѕоперечные трещины возникают из-за чрезмерно высокого давлени€ прессовани€ и упругого последействи€. ѕо€вление осевых трещин св€зывают с избыточным количеством пластификатора в порошке и быстрым сн€тием давлени€ после прессовани€ заготовки.

ћетодами ’»ѕ получают цилиндры, трубы, шары и другие по геометрии издели€ с единичной массой от нескольких грамм до нескольких сотен килограмм.

3.5. ЎЋ» ≈–Ќќ≈ ‘ќ–ћќ¬јЌ»≈

ќбщие положени€

ќснову шликерного формовани€ составл€ет заполнение пористой формы шликером и удаление из шликера жидкости. Ўликер представл€ет собой устойчивую суспензию металлического порошка. —уществует несколько разновидностей шликерного формовани€, из которых наиболее распространены формование в пористых адсорбирующих и неадсорбирующих формах. Ёти виды шликерного формовани€ раньше называли шликерным литьем. Ўликерное формование позвол€ет получать сложные по форме издели€, в том числе мало Ц и крупногабаритные, полые, с тонкой равномерной толщиной стенок и высокой чистотой поверхности. недостаткам шликерного формовани€ надо отнести продолжительность процесса получени€ заготовок во времени и потребность в мощном сушильном хоз€йстве. ачество получаемых заготовок, прежде всего, определ€етс€ свойствами шликера. ќт шликера требуетс€ текучесть и хороша€ способность заполн€ть форму, седиментационна€ и агрегативна€ устойчивость при высоком содержании твердой фазы. —едиментационна€ устойчивость шликера это его способность не расслаиватьс€ в течение длительного времени, чему преп€тствует оседание частиц под воздействием сил т€жести. ќчевидно, что седиментационна€ устойчивость шликера зависит в основном от размера частиц, их плотности и концентрации. јгрегативна€ устойчивость шликера это способность противосто€ть слипанию частиц под действием электростатических сил.

ƒл€ получени€ шликеров с хорошими свойствами следует использовать дисперсные порошки, причем порошковые частицы должны хорошо смачиватьс€ жидкой фазой. ”лучшить смачивание можно добавками в шликер поверхностно-активных веществ (ѕј¬). ∆идка€ фаза шликера должна иметь низкое давление пара, малую в€зкость, низкие характеристики токсичности и воспламен€емости и не должна химически взаимодействовать с твердой фазой. ќбычно дл€ приготовлени€ шликера используют воду. ¬ода придает шликеру необходимую текучесть, обеспечивает беспреп€тственную передачу шликера по трубопроводу и хорошее заполнение пористой формы.

|

|

|

‘ормование в адсорбирующих формах

Ёта технологи€ включает следующие операции: изготовление пористой формы; подготовку исходных материалов, приготовление шликера, формование заготовки; извлечение заготовки из формы; сушку заготовки, спекание заготовки. Ћучшим материалом дл€ пористых форм €вл€етс€ гипс в обезвоженном состо€нии, активно адсорбирующий воду. “акой гипс получают измельчением и сушкой природного гипса (—аSO4 ∙ 2Ќ2ќ → —аSO4 ∙ 0,5Ќ2ќ). —ушку провод€т при 140 Ц 175 ºC. ѕосле сушки в обезвоженный гипс добавл€ют воду до консистенции крема. »з такого Ђкремаї с помощью специальных матриц или моделей делают гипсовую форму. ‘орму сушат при 50-65 ºC в течение 4 Ц 150 ч. ѕосле сушки, форма, содержаща€ 5 Ц10 % Ќ2ќ, готова к использованию. »ногда дл€ лучшего отделени€ шликерных формовок (отливок) от формы на поверхность гипсовой формы нанос€т антиадгезионную пленку из бумаги, графита, талька и др. ƒолговечность гипсовых форм (70 Ц 125 формовок) значительно ниже, чем металлических.

ѕорошки дл€ шликера должны иметь оптимальный гранулометрический состав. —лишком крупные частицы снижают седиментационную устойчивость шликера и прочность формовок. ќчень мелкие частицы, хот€ и повышают устойчивость шликера, но одновременно снижают скорость набора массы и плотность заготовки. ¬ результате наблюдаетс€ анизотропи€ усадки и коробление заготовки при спекании. ƒл€ формовок из порошков Fe, Cu, Ni рекомендуетс€ набор частиц < 40 мкм. ƒл€ W и ћо, плотность которых значительно выше, требуютс€ порошки с размером частиц < 3 мкм.

ѕриготовление шликера, содержащего 40 Ц 70 % (объемн.) твердой фазы, включает предварительное дробление и последующий мокрый размол гипса в выбранной дисперсионной среде. ¬ качестве дисперсионной среды чаще всего примен€етс€ вода с добавками дефлокул€нтов (кислоты, щелочи), преп€тствующих укрупнению частиц. »ногда примен€ют и другие дисперсанты (спирт, четыреххлористый углерод и др.).

‘ормование заготовок осуществл€ют наливным и сливным способами. Ќаливной способ представл€ет собой заливку шликера в форму с выдержкой до полного затвердевани€ шликера. “акой способ примен€етс€ дл€ изготовлени€ толстостенных и сплошных заготовок. —ливной способ примен€етс€ дл€ изготовлени€ заготовок с контролируемой толщиной стенки. ћеханизм формовани€ заготовок одинаков и представл€ет собой осаждение частиц твердой фазы шликера на стенку гипсовой формы. ѕри этом часть жидкости шликера отсасываетс€ стенкой гипсовой формы под действием капилл€рных сил и диффузии. —корость роста толщины затвердевшей корки называют скоростью формовани€. ќбычно она составл€ет 1 Ц 2 мм/мин.

«аливку необходимо вести непрерывной струей, поскольку при перерыве струи на стенках формовки могут возникнуть дефекты Ц складки. ѕри сливном способе после набора нужной толщины стенки заготовки избыток шликера сливают из формы. ¬рем€ набора толщины (массы) заготовки может быть длительным (до 60 мин), поэтому иногда стрем€тс€ ускорить процесс подогревом наружной поверхности формы и самого шликера до 50 Ц 60 ºC, наложением вибрации и вакуумированием.

ƒл€ придани€ затвердевшим заготовкам необходимой прочности их некоторое врем€ сушат в формах. ѕроисход€ща€ за это врем€ усадка (до 1 %) облегчает последующее извлечение заготовки из формы. ѕосле извлечени€ из формы заготовку оправл€ют (удаление прибыли, зачистка) и сушат при 100 Ц 150 ºC в сушильных шкафах. ¬ажно обеспечить равномерный нагрев дл€ предотвращени€ возможного растрескивани€ заготовок.

‘ормование в неадсорбирующих формах

—тремление сократить цикл шликерного формовани€ и соответственно повысить производительность процесса послужили стимулом дл€ применени€ неадсорбирующих форм. —уществует несколько вариантов шликерного формовани€ в неадсорбирующих формах. ќдин из них основан на применении вакуума и металлических форм с перфорированными стенками. ƒиаметр отверстий 0,7-1,1 мм, суммарна€ площадь отверстий Ц 30-40 %. »знутри стенки формы покрывают бумагой, а снаружи создают разрежение 20-25 ѕа, которое обеспечивает отвод жидкости из шликера. ƒругой вариант предусматривает применение давлени€ пор€дка нескольких ћѕа и разъемных форм со стенками из пористого материала (спеченный стекл€нный порошок, пластик).

¬ порошковой металлургии известен также способ шликерного формовани€ с вымораживанием жидкости. ¬ этом варианте неадсорбирующую форму со шликером помещают в ванну из смеси бензина и твердой углекислоты с температурой минус 40 ºC. «амороженные заготовки извлекают из форм, помещают в вакуумную камеру, где происходит сушка сублимацией жидкости, а затем спекают.

‘ормование термопластичных шликеров

“ермопластичные шликеры обычно примен€ютс€ при формовании изделий типа карбидов, боридов, нитридов и силицидов тугоплавких металлов. ѕриготовление дисперсной фазы такое же, как и в предыдущих вариантах. “ермопластическа€ св€зка состоит из легкоплавких веществ (парафин, воск, жиры, смолы и др.) с малой в€зкой в жидком состо€нии. —в€зка должна хорошо смачивать твердые частицы и не создавать вокруг них толстых оболочек с повышенной в€зкостью. ƒл€ снижени€ в€зкости в шликер добавл€ют ѕј¬ (органические кислоты, жиры, масла и др.) в количестве от 0,05 до 0,2 %. “вердые частицы и св€зку смешивают в смесителе при температуре более высокой, чем температура плавлени€ св€зки. оличество св€зки 8-15 % по объему. ќбычно дл€ формовани€ термопластичных шликеров примен€ют стальные формы, но при изготовлении небольшой серии изделий формы делают и из менее прочные материалов (медные и алюминиевые сплавы, пластмассы, гипс и др.).

ѕример формовани€ термопластичного шликера. Ўликер с парафиновой св€зкой нагревают до 70 Ц 100 о— и помещают в резервуар, в котором поддерживают заданную температуру и однородный состав. –езервуар соединен с формой и с источником сжатого воздуха. «аполнение формы происходит под давлением воздуха 0,3 Ц 0,6 ћѕа. ƒавление не снимаетс€ до полного затвердевани€ шликера. Ётим предотвращаетс€ усадка и возможна€ деформаци€ заготовки. ”даление св€зки перед спеканием осуществл€етс€ медленным нагревом заготовок в адсорбентах (лампова€ сажа, активированный уголь, прокаленный порошок оксида алюмини€ и др.). јдсорбенты активно впитывают расплавленную св€зку. ”даление св€зки и очистка заготовок от адсорбентов длительный и трудоемкий процесс, что €вл€етс€ недостатком рассматриваемой технологии.

онтрольные вопросы:

1. ƒайте определение пон€ти€м Ђшликерное формованиеї и Ђшликерї.

2. акие ¬ы знаете способы шликерного формовани€?

3. »з каких материалов делают формы дл€ шликерного формовани€?

4. акие дисперсанты примен€ют при изготовлении шликеров?

3.6. ћ”ЌƒЎ“”„Ќќ≈ ‘ќ–ћќ¬јЌ»≈

ћундштучным формованием (или прессованием) в нашей стране называют продавливание порошка через отверстие, определ€ющее форму и размеры поперечного сечени€ порошковой формовки. «а рубежом такую технологию обычно называют экструзией. —хема мундштучного формовани€ показана на рис. 3.28. ѕо такой схеме изготавливают обычно прутки, трубы и другие длинномерные издели€ из твердых и хрупких материалов, например из тугоплавких соединений, твердых сплавов, керметов на основе оксидов и др. ѕорошки этих материалов без пластификатора не формуютс€, поэтому при подготовке порошка к формованию в него об€зательно добавл€ют пластификатор (парафин, раствор каучука в бензине, крахмал, декстрин и др.) в количестве 6-10 %. онкретный вид пластификатора выбирают с учетом его вли€ни€ на процесс последующего спекани€ и свойства издели€.

ќбычно процесс мундштучного формовани€ провод€т в две стадии. Ќа первой стадии прессованием уплотн€ют порошковую смесь с пластификаторм, придава€ порошковому телу форму цилиндра. Ќа второй стадии продавливают цилиндр через отверстие в матрице.

Ќа рис. 3.29. показана пресс-форма дл€ мундштучного прессовани€ труб. ¬ обойме 1 с мундштуком переменного сечени€ 2 установлена звездочка 4 с ввинченной иглой 3. Ќад обоймой расположена матрица 6, соединенна€ с ней гайкой 5. ќбычно процесс мундштучного формовани€ провод€т в две стадии. Ќа первой стадии прессованием уплотн€ют заготовку, а на второй продавливают заготовку. ѕредварительно спрессованную порошковую заготовку вставл€ют в матрицу и продавливают пуансоном 7 через зазор между мундштуком и иглой звездочки. Ёту же пресс-форму можно применить и дл€ получени€ прутков, убрав звездочку с иглой. ѕри формовании труб и прутков небольшого диаметра высота мундштука должна быть в 2,5-4 раза больше диаметра выходного отверсти€, называемого очком. —корость выдавливани€ материала не должна превышать 10 мм/с. ѕрименение более высоких скоростей может привести к возникновению неравномерной пористости изделий в процессе спекани€. ƒавление мундштучного формовани€ зависит от природы и свойств формуемой порошковой массы и обычно составл€ет 300 Ц 600 ћѕа.

—тепень обжати€ при выдавливании должна составл€ть не менее 90 %. ќна определ€етс€ по формуле:

= [(S Ц s)/s] ∙ 100 %, (3.27)

где S Ц площадь сечени€ матрицы пресс-формы; s Ц площадь сечени€ очка мундштука.

ќтформованную заготовку подвергают сушке до конечной влажности 4-6 % и спеканию.

онтрольные вопросы:

1. ќпишите процесс мундштучного формовани€.

2. аковы особенности выдавливани€ пластифицированного порошка?

3. акие порошковые издели€ получают способом мундштучного формовани€?

3.7. »Ќ∆≈ ÷»ќЌЌќ≈ ‘ќ–ћќ¬јЌ»≈

”прощенна€ схема инжекционного формовани€ (»‘) показана на рис. 3.30.

–ис. 3.30. —хема инжекционного формовани€: 1 Ц бункер с порошком; 2 Ц контейнер; 3 Ц шнек; 4 Ц нагреватель; 5 Ц форма;

6 Ц отформованна€ заготовка

ѕроцесс начинаетс€ с приготовлени€ смеси порошка со св€зующим материалом. ѕорошковые частицы должны быть мелкими дл€ обеспечени€ эффективного уплотнени€ при последующем спекании. ∆елательно, чтобы средний размер частиц порошка был менее 10 мкм. ¬ качестве св€зующего материала примен€ютс€ термопластические составы, состо€щие из воска, полимеров, масел, смазок и поверхностно-активных добавок. ѕосле первичного смешивани€ полученна€ смесь гранулируетс€ и подаетс€ из бункера в контейнер формовочной машины. ¬ контейнере размещен вращающийс€ шнек. орпус контейнера нагреваетс€. Ўнек дополнительно перемешивает смесь и продвигает ее к пресс-форме. «а врем€ движени€ смеси ее полимерна€ компонента расплавл€етс€ и смесь приобретает необходимые дл€ формовани€ свойства. —жата€ шнеком смесь впрыскиваетс€ (инжектируетс€) через калиброванное отверстие в охлаждаемую пресс-форму. ѕосле определенной выдержки, в течение которой полимерна€ св€зка должна затвердеть, отформованна€ заготовка извлекаетс€ из пресс-формы. «атем полученна€ заготовка подвергаетс€ специальной обработке дл€ удалени€ из нее следующего материала. ¬ зависимости от состава св€зки, св€зка раствор€етс€ или вытапливаетс€ при тепловой обработке. ѕолученный порошковый каркас спекают при температуре 0,65-0,70 от температуры плавлени€ металлического порошка. ѕри необходимости спеченна€ заготовка может подвергатьс€ дополнительному уплотнению, термической и механической обработке.

Ќесмотр€ на кажущуюс€ простоту в действительности »‘ весьма сложный технический процесс. ƒостаточно отметить, что первый патент на получение изделий способом »‘ по€вилс€ в 1872 г., но только через сто лет началось его промышленное применение. Ќаиболее сложной технической проблемой €вл€етс€ обеспечение гомогенного состава и оптимальной в€зкости смеси. ак уже отмечалось, при »‘ примен€ютс€ порошки с размером частиц 5-15 мкм. ќчевидно, что пустоты между частицами порошка будут иметь размеры пор€дка 1-3 мкм. Ќеобходимо смешать порошок и термопластический св€зующий материал так, чтобы смесь была гомогенной и в момент впрыска в форму ее в€зкость была не более 100 ѕа×с. ƒостаточно сложным €вл€етс€ и процесс заполнени€ формы, поскольку смесь охлаждаетс€ и быстро повышаетс€ ее в€зкость, а, следовательно, ухудшаютс€ услови€ заполнени€ полости формы, особенно в ее тонких сечени€х.

¬€зкость смеси h измен€етс€ в зависимости от содержани€ порошка ‘ и в€зкости св€зующего hс следующим образом:

, (3.28)

, (3.28)

где ‘с Ц критическое содержание порошка в смеси, соответствующее максимально плотной засыпке. ѕри ‘ = ‘с в€зкость смеси стремитс€ к бесконечности.

ќптимальным считаетс€ содержание порошка в смеси около 60 %. »з-за высокой чувствительности в€зкости к составу смеси любые неоднородности состава будут приводить к резкому изменению в€зкости. ѕри оптимальном содержании порошка и его гомогенном распределении, в€зкость смеси регулируетс€ температурой нагрева. ќбычно смесь нагреваетс€ в контейнере формовочной машины до температуры от 130 до 190∞—.

ƒавление прессовани€ при заполнении формы зависит от ее геометрии, характеристик порошка и св€зующего. ќбычно предельное давление, развиваемое в контейнере, ограничено значением 60 ћѕа. ћассова€ скорость потока смеси Q при заполнении формы зависит от приложенного давлени€ – и в€зкости смеси h:

Q = P/(hK), (3.29)

где Ц коэффициент сопротивлени€ потоку, завис€щий от геометрии формы. ƒл€ цилиндрической формы (длиной L и диаметром d) = 128L/(ѕd4). ƒл€ пр€моугольных форм (шириной ¬ и толщиной t) K = L/(Bt3).

ѕри малых диаметрах и толщинах формы процесс заполнени€ должен контролироватьс€ особенно тщательно. —овременна€ технологи€ »‘ широко использует компьютерное моделирование и контроль дл€ предотвращени€ дефектов при заполнении форм. ѕри этом заранее рассчитываютс€ вентил€ционные каналы, через которые удал€етс€ воздух из полости формы. ѕри нормальном заполнении формы вентил€ционные каналы также должны быть заполнены последней порцией смеси.

“ипичным примером детали, изготовленный способ »‘, может служить предохранитель спортивных ружей. ƒеталь сложной формы, массой 40 г изготавливаетс€ из порошка низколегированного Fe-Ni сплава. ѕри »‘ температура контейнера и сопла в формовочной машине 175∞—, температура формы 40∞—. ћаксимальное давление в начале инжектировани€ 20 ћѕа, давление при заполнении формы смесью Ц 8 ћѕа. ¬рем€ охлаждени€ прессовки в форме Ц 18 с, общее врем€ машинного цикла Ц 37 с.

“ехнологи€ »‘ развиваетс€ в —Ўј, японии и других зарубежных странах исключительно быстрыми темпами. ѕервые промышленные образцы деталей, изготовленные »‘, по€вились на рынке после 1985 г. ≈жегодный рост объема производства составл€ет 22 %. «начительно расшир€етс€ номенклатура изделий, изготавливаемых способом »‘, как по составу, так и по массе и сложности изделий. —ущественно возрастает размерна€ точность деталей. Ќа большинстве изделий заданные размеры обеспечиваютс€ с погрешностью 0,1 %, а на некоторых мелких детал€х Ц 0,05 %. ѕо механическим свойствам издели€, изготовленные способом »‘, успешно конкурируют с издели€ми, изготовленными способами гор€чей пластической деформации.

онтрольные вопросы:

1. ќпишите процесс инжекционного формовани€.

2. ќт чего зависит в€зкость порошковой смеси, и какова роль этой характеристики при инжекционном формовании?

3. ¬ чем преимущества инжекционного формовани€, и каковы перспективы дальнейшего развити€ этой технологии?

3.8. »мпульсное формование

”плотнение порошка или порошковой формовки ударными волнами в интервале времени не более 1 с называют импульсным формованием. ќсновным преимуществом импульсного формовани€ €вл€етс€ возможность создани€ чрезвычайно высоких давлений и, соответственно, плотности формовки близкой к 100 %. ¬ зависимости от вида источника энергии различают взрывное, электрогидравлическое, электромагнитное и пневмомеханическое формование.

¬зрывное формование

Ќа практике обычно используетс€ химическа€ энерги€ взрывчатых веществ (¬¬). ѕри взрыве 1 кг тротила, происход€щего за 10-6 с, образуетс€ нагретый до 3000о— газ, который за столь короткое врем€ не успевает расширитьс€ и создает давление равное 1,3 √ѕа. Ёто давление формирует область сжати€, которую называют ударной волной. ѕеремещение фронта ударной волны действует как резкий удар огромной силы, вызывающий деформацию или разрушение обрабатываемого материала.

ѕри взрывном формовании нагрузка на порошковое тело может оказыватьс€ непосредственным воздействием ударной волны (контактный метод) или передачей давлени€ лет€щим снар€дом, а также через жидкую струю (дистанционный метод). —хема пороховой установки со снар€дом показана на рис. 3.31.

ѕороховой зар€д позвол€ет разогнать снар€д до максимальной скорости 600 м/с. ¬еличину кинетической энергии, передаваемой порошковому телу снар€дом, можно оценить по приближенной формуле:

Ё ≈ 0,5 ѕ ћ—VC2, (3.30)

где ѕ Ц коэффициент, учитывающий потери энергии при ударе снар€да; ћ— Ц масса лет€щего снар€да; VC Ц скорость снар€да.

–ис. 3.31. —хема пороховой установки: 1 Цударный механизм; 2 Ц боек;

3 Ц затвор; 4 Ц втулка с пороховым зар€дом; 5 Ц шпилька; 6 Ц неподвижна€ часть затвора; 7 ‑ снар€д; 8 Ц ствол; 9 Ц амортизаторы; 10 Ц верхние плиты; 11 Ц колонки; 12 Ц центрующа€ втулка; 13 Ц пресс-форма; 14 Ц подставка; 15 Ц опорные плиты; 16 Ц контакты

ѕри воздействии пороховых газов через жидкость, давление жидкости на формовку определ€ют по баллистической формуле Ќобл€-јбел€:

– = F∆/(1 - α∆), (3.31)

где F Ц сила пороха, кгс дм/кг; ∆ - плотность зар€жани€ (отношение массы пороха к объему камеры сгорани€), кг/м3; α Ц коэффициент, учитывающий долю объема, занимаемого молекулами продуктов сгорани€ пороха в камере.

—хема установки дл€ взрывного формовани€ порошка в жидкости показана на рис. 3.32.

–ис. 3.32. —хема установки взрывного формовани€ в жидкости:

1 Ц ударный механизм; 2 Ц головка; 3 Ц капсюль; 4 Ц зар€д пороха;

5 Ц мембрана; 6 Ц гайка; 7 Ц корпус; 8 Ц прессуемый порошок;

9 Ц динамометр

¬ насто€щее врем€ метод гидродинамического взрывного формовани€ успешно используетс€ при изготовлении крупногабаритных фильтров из порошков нержавеющей стали и титана, заготовок из молибдена и вольфрама, изделий из порошков ферритов и керамики. ’арактер уплотнени€ формовок при гидродинамическом взрывном прессовании подобен тому, который типичен дл€ обычного гидростатического прессовани€. ќднако плотность формовок, полученных с применением взрыва, несколько ниже. Ёто объ€сн€етс€ повышением сопротивлени€ деформации порошковых частиц при высокой скорости нагружени€. ѕри одинаковой плотности формовок, прочность на сжатие и ударна€ в€зкость заготовок после взрывного формовани€ на 20 Ц 30 % выше. Ёто €вл€етс€ следствием разрушени€ оксидных поверхностных пленок, а возможно и результатом сварки отдельных порошковых частиц.

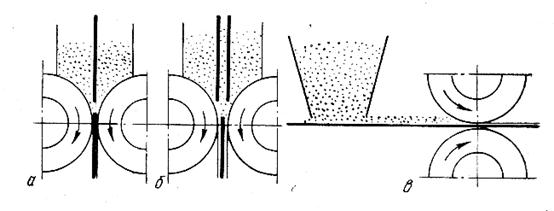

¬зрывное прессование контактными методами осуществл€етс€ обычно с использованием бризантных ¬¬. ¬ этом случае имеет место цепна€ экзотермическа€ реакци€ Ц детонаци€. —корость детонации дл€ большинства ¬¬ составл€ет 3000 Ц 8000 м/c. “емпература продуктов взрыва 3000 Ц 5000 , пиковое давление на фронте детонации от 3 до 28 √ѕа. –асшир€ющиес€ продукты взрыва передают импульс давлений окружающей среде в виде интенсивных ударных волн, которые по мере удалени€ от центра взрыва затухают и превращаютс€ в акустические. ¬рем€ действи€ импульсных давлений при бризантном взрыве (5 Ц 9) 10-6 с. Ќа рис. 3.33 представлены типовые схемы формовани€ порошков с применением бризантных ¬¬. Ёти схемы предусматривают нормальное или тангенциальное движение продуктов детонации зар€да D, расположенного на поверхности контейнера с порошком или метание металлической пластины c накладным зар€дом. ѕри метании пластина-ударник разгон€етс€ до скорости 500 Ц 1500 м/c.

–ис. 3.33. “иповые схемы формовани€ порошков зар€дом бризантных ¬¬:

а Ц нормальной плоской волной, б Ц тангенциальной волной,

в Ц метанием пластины-ударника, г Ц кольцевой скольз€щей волной

(1 Ц электродетонатор; 2 Ц зар€д ¬¬; 3 Ц контейнер с порошком;

4 Ц стальное основание; 5 Ц взрывной генератор плоской волны;

6 Ц пластина-ударник; 7 Ц ампула с порошком и стержнем;

8 Ц пористый конус)

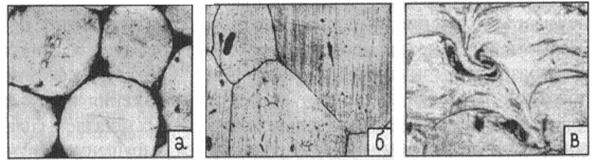

¬зрывное формование пластичных порошков позвол€ет получать заготовки с относительной плотностью 92 Ц 95 %. ѕри этом наблюдаетс€ интенсивна€ пластическа€ деформаци€ частиц и образование прочных межчастичных св€зей (рис. 3.34).

–ис. 3.34. ћикроструктура брикетов из сферического медного

порошка (-300 +160 мкм): а Ц статическое формование;

б Ц взрывное формование, скорость детонации 3500 м/с;

в Ц взрывное формование, скорость детонации 7000 м/с

‘ормование твердых порошков с низкой пластичностью приводит к дроблению частиц и механическому расклиниванию со значительным повышением твердости и плотности дислокаций и других дефектов кристаллической решетки. ¬зрывное прессование представл€етс€ особо перспективной технологией получени€ плотных заготовок из аморфных и нанокристаллических сплавов.

Ёлектрогидравлическое формование

¬ основу электрогидравлического формовани€ положен процесс превращени€ электрической энергии в механическую с помощью создани€ разр€да между электродами в жидкой среде. ѕроцесс осуществл€етс€ разр€дом конденсатора через зазор между электродами, или через проводник, перекрывающий этот зазор. –азр€д в виде электрической дуги вызывает образование газового жгута и мгновенное испарение жидкости с по€влением ударных волн. –азр€д конденсатора через проводник, например через проволоку, упрощает управление направленностью ударных волн, обеспечивает более эффективное превращение энергии и позвол€ет снизить рабочее напр€жение. ¬ то же врем€, после каждого разр€да приходитс€ устанавливать новый проводник, что €вл€етс€ существенным недостатком метода.

ѕолезна€ работа, совершаема€ в процессе превращени€ электрической энергии в механическую, составл€ет от 10 до 40 % выделенной энергии. Ќапример, при разр€де батареи конденсаторов энергоемкостью 18 кƒж (дл€ емкости 1800 мк‘ и напр€жени€ 4,4 к¬) через алюминиевую проволоку диаметром 1,1 мм на рассто€нии 25 мм от проволоки возникает давление 250ћѕа.

Ёлектромагнитное формование

ѕерва€ информаци€ о деформировании металлов импульсными электромагнитными пол€ми по€вилась в 1964 г. (патент —Ўј). —ущность метода в том, что при разр€дке конденсатора выдел€юща€с€ электрическа€ энерги€ с помощью индуктора преобразуетс€ в мощное импульсно-магнитное поле. ”становлено, что при напр€женности пол€ 300 кЁ развиваетс€ давление около 400 ћѕа. ƒл€ получени€ магнитных импульсов различной конфигурации примен€ют плоские, спиральные, соленоидные и другие индукторы.

–ассмотрим пример электромагнитного формовани€ порошка в установке с плоским индуктором, котора€ показана на рис. 3.35.

¬ установке имеютс€ конденсаторные батареи 1 и 9, которые зар€жаютс€ от внешнего источника питани€. ѕосле этого запускаетс€ разр€дник 8, замыкающий цепь конденсаторна€ батаре€ 9 ‑ формуемый порошок, наход€щийс€ в пресс-форме (детали пресс-формы: матрица 7, верхний пуансон 5 и нижний пуансон 6). –азр€дный ток, проход€ через порошок, разогревает его. ѕосле некоторой выдержки запускают разр€дник 2, замыкающий цепь конденсаторна€ батаре€ 1 Ц плоский индуктор 3. –азр€дный ток наводит магнитное поле вблизи индуктора, взаимодействующее с электропровод€щей плитой Ц толкателем 4 и генерирующее в ней электромеханическое усилие. »мпульс давлени€ от плиты 4 через верхний пуансон 5 передаетс€ на формуемый порошок.

–ис. 3.35. —хема установки дл€ электромагнитного

импульсного формовани€ порошков

Ёффективность магнитноимпульсного формовани€ зависит от удельного электросопротивлени€ порошка. ’орошо уплотн€ютс€ порошки алюмини€, меди, серебра, золота, имеющие высокую электропроводность (электросопротивление менее 15 мкќм/см). ѕри обработке порошков с низкой электропроводностью примен€ют Ђспутникиї из хорошо провод€щих материалов. Ёти спутники, играющие роль Ђдвижител€ї, помещают между порошковой заготовкой и индуктором.

ѕневмомеханическое формование

Ётот метод формовани€ использует энергию, выдел€ющуюс€ при адиабатическом расширении сильно сжатого газа. Ќа рис. 3.36. показана схема пневматической установки дл€ высокоскоростного деформировани€ порошков. ”становка двустороннего ударного прессовани€ имеет два энергетических звена 7 и 8, каждое из которых состоит из спаренных гидравлического 2 и пневматического 4 цилиндров, которые разъедин€ютс€ крышкой 5. Ќа средней плите, между звень€ми, установлена пресс-форма 9.

”становка имеет следующие технические характеристики: номинальное давление в пневмоцилиндре Ц 12 ћѕа, номинальное усилие гидроцилиндра Ц 30 кЌ, суммарна€ энерги€ ударников 1000 ƒж при максимальной скорости 30 м/с.

–ис 3.36. —хема установки дл€ пневмомеханического

формовани€ порошков

’арактерна€ особенность всех методов импульсного формовани€ порошков Ц высока€ скорость нагружени€ порошкового тела. Ёто сокращает развитие пластической деформации частиц, требующей времени, и соответственно увеличивает долю упругих деформаций. ѕо сравнению со статическим формованием на 40-50 % возрастает упругое последействие. ¬ результате заготовка, полученна€ динамическим формованием, часто имеет меньшую величину контактной межчастичной поверхности. “ем не менее, даже при меньшей площади контакта формовки, полученные импульсными методами, часто обладают более высокой прочностью. Ёто объ€сн€етс€ вли€нием высоких давлений и температур, развивающихс€ в зоне контактов частиц, которые способны образовывать прочную металлическую св€зь типа сварки.

онтрольные вопросы:

1. ƒайте определение пон€ти€ Ђимпульсное формованиеї.

2. аковы преимущества импульсного формовани€ в сравнении со статическими методами?

3. ¬зрывное формование.

4. ‘изические основы электромагнитного и электрогидравлического формовани€.

5. ѕневмомеханическое формование.

3.9. ѕрокатка

‘ормование металлического порошка в валках прокатного стана называют прокаткой. ѕервый патент на прокатку металлических порошков был выдан в 1906 г., но промышленное применение этой технологии началось в 1940-х годах. ѕрокатка позвол€ет получать формовки в виде полос и лент небольшой толщины, длина которых значительно превосходит их ширину. ќтличительной особенностью заготовок, полученных прокаткой, €вл€етс€ равномерность плотности и изотропность свойств.

ѕрокатка Ц высокопроизводительный процесс с относительно низкой энергоемкостью. “ребуема€ мощность прокатных станов значительно меньше мощности прессов, требующихс€ дл€ производства сопоставимых по площади поверхности изделий.

ѕрокатку порошков примен€ют дл€ получени€ самых разнообразных пористых заготовок (фильтры, электроды электрохимического производства, издели€ из конструкционных, фрикционных и антифрикционных материалов и др.). ак правило, прокатка порошка экономичнее традиционной прокатки литого металла. Ќапример, себестоимость тонкой ленты из порошка в 2 раза ниже аналогичной ленты, полученной прокаткой из слитка.

Ќа рис. 3.37 представлены схемы прокатки литого металла (а) и порошка (б). ѕрокатка порошка в полосу имеет много общего с прокаткой литого металла и в то же врем€ содержит существенные отличи€. ѕри прокатке литого металла выполн€етс€ условие посто€нства плотности и объема до, и после прокатки. Ёто условие не соблюдаетс€ при прокатке порошка, поскольку в очаге деформации (в зазоре между валками) происходит уплотнение порошка и уменьшение его объема.

ѕодача порошка в валки прокатного стана может быть свободной (рис. 3.37в, г) или под давлением (рис. 3.37д). ѕорошок можно прокатывать в вертикальной (рис. 3.37в) и в горизонтальной (рис. 3.38г, д) плоскост€х. Ќа процесс прокатки сильно вли€ет сыпучесть порошка. ѕри плохой сыпучести скорость поступлени€ порошка в очаг деформации может оказатьс€ ниже скорости прокатки. ¬ этом случае нарушаетс€ сплошность порошковой заготовки. „ем лучше сыпучесть, тем стабильнее процесс прокатки и им легче управл€ть.

–ис. 3.37. —хемы прокатки: а Ц литого металла; б Ц порошка;

в Ц вертикальна€; г Ц горизонтальна€ с гравитационной подачей

порошка; д Ц горизонтальна€ с принудительной подачей порошка.

1 Ц валки; 2 Ц бункер дл€ порошка; 3 Ц порошок; R Ц радиус валка;

α Ц угол прокатки; αЌ Ц угол подачи порошка; h Ц толщина проката

”плотнение порошка при прокатке создаетс€ силами трени€, которые характеризуютс€ коэффициентом трени€ f и коэффициентом бокового давлени€ ξ. ”гол прокатки α, ограничивающий зону уплотнени€ порошка, определ€етс€ суммой этих коэффициентов:

α ≤ f + ξ. (3.32)

¬ интервале скоростей прокатки от нул€ до критической, определ€емой природой и свойствами порошка, угол прокатки равен сумме коэффициентов (α = f + ξ). ѕри скорост€х выше критической α > f + ξ. ¬ результате прокатки порошок уплотн€етс€ от насыпной плотности γн до плотности прокатанной полосы γп. ќтношение этих плотностей называют степенью уплотнени€ Z:

Z = γп / γн. (3.33)

“олщина полосы h при диаметре прокатных валков 2R определ€етс€ по формуле:

h = α2 R / μ Z Ц 1, (3.34)

где μ Ц коэффициент выт€жки, равный отношению скорости выхода полосы к скорости подачи порошка.

ѕлотность, полученной при прокатке полосы определ€етс€ уравнением

γп = (γн / μ) (1 + α2 R / h. (3.35)

¬ св€зи с трудностью экспериментального определени€ коэффициента выт€жки μ, в уравнение (3.35) ввод€т некоторый условный угол αу, который определ€ют экспериментально при μ = 1. “огда, окончательно, формула дл€ определени€ плотности заготовки принимает вид

γп = γн (1 + αу2 R / h). (3.36)

”словный угол прокатки определен дл€ разных порошков, которые прокатывали между гладкими шлифованными валками, без смазки, при свободной подаче порошка и вертикальной схеме прокатки. ƒл€ железного порошка разных марок этот угол составил 8о20Т Ц 9o40Т; дл€ медного 10о50Т; дл€ порошка карбонильного никел€ 12о40Т и дл€ титанового порошка 12о20Т. —корость прокатки обычно составл€ет от 1-3 до 20-25 м/с.

“аким образом, определ€ющими параметрами прокатки порошков €вл€ютс€: отношение диаметра валков к толщине ленты; соотношение скоростей ленты и порошка; степень уплотнени€ порошка и угол прокатки.

“олщина и плотность прокатанных заготовок зависит от химического и гранулометрического состава порошка, формы его частиц, давлени€ порошка на валки, состо€ни€ поверхности валков и скорости их вращени€, направлени€ прокатки, конструкции бункера и других факторов. “акое обилие переменных факторов затрудн€ет теоретический анализ процесса прокатки.

ѕо существу, процесс прокатки, от поступлени€ порошка в валки до выхода из валков прокатанной заготовки, можно разделить на три этапа. ѕервый этап представл€ет собой начальный неустановившийс€ период, когда заготовка имеет переменную плотность и толщину, поскольку плотность порошка в зоне деформации измен€етс€ по высоте. ѕри вращении валков в зазор между ними увлекаютс€ деформируемые частицы, которые оказывают расклинивающее действие на валки, а в очаг деформации продолжают поступать новые порции порошка. огда процесс сжати€ порошка уравновешиваетс€ сопротивлением стана упругим деформаци€м, наступает второй, установившийс€ этап прокатки. ƒл€ этого этапа характерна посто€нна€ плотность выход€щей заготовки. Ќа конечном, третьем этапе, происходит разгрузка валков стана и обратные €влени€ в заготовке под вли€нием сил упругого последействи€. ¬ св€зи с этим концевые участки проката из порошков неоднородны по плотности и их рекомендуетс€ обрезать. ѕри значительном переуплотнении порошка на отдельных участках по ширине заготовки возможно по€вление разрыва на кромках. Ётот дефект можно устранить калибровкой валков и повышением свойств заготовки.

ѕрокатку порошка можно проводить не только при комнатной, но и при повышенной температуре, но холодна€ прокатка наиболее проста. „асто, сразу же после прокатки, полученные заготовки спекают в печах непрерывного действи€ в атмосфере водорода (рис. 3.38).

–ис. 3.38. —хемы производства полосы из порошка:

1 Ц транспортер-дозатор; 2, 3 Ц бункер; 4 Цочаг деформации;

5, 13 Ц валки; 6 Ц направл€ющий желоб; 7, 14 Ц датчики нат€жени€;

8, 15 Ц камера нагрева; 9, 16 Ц холодильники печи; 10, 12 Ц ножницы; 11 Ц мерные рулоны ленты; 17 Ц моталка

¬ отдельных случа€х, полосы из металлов с особо высокой химической активностью (титан, ниобий, тантал и др.) спекают в вакууме.

–азработаны технологические схемы производства биметаллического и многослойного проката. ƒл€ этого различные порошки или порошки и компактный листовой материал прокатывают совместно (рис. 3.39).

–ис. 3.39. —хемы прокатки слоистых полос:

а, в Ц двухслойный прокат; б Ц трехслойный прокат

онтрольные вопросы:

1. ¬ чем сущность прокатки порошков, и каковы ее особенности?

2. ќт каких параметров зависит плотность прокатанной порошковой заготовки?

3. аким образом подаетс€ порошок в прокатные валки?

4. —хемы получени€ биметаллического и многослойного проката из порошков.

√Ћј¬ј 4. —ѕ≈ јЌ»≈ ѕќ–ќЎ ќ¬

Ќагрев и выдержку порошковой формовки при температуре ниже точки плавлени€ основного компонента с целью обеспечени€ заданных механических и физико-химических свойств называют спеканием.

—пекание Ч исключительно сложный физико-химический процесс, при котором реализуетс€ комплекс разнообразных €влений, протекающих последовательно или одновременно. ѕри спекании измен€етс€ структура и свойства порошковых тел, их размер, протекают процессы поверхностной, граничной и объемной диффузии, имеют место различные дислокационные €влени€, релаксаци€ напр€жений, рекристаллизаци€ и др.

Ќесмотр€ на то, что систематическое изучение процесса спекани€ продолжаетс€ около восьмидес€ти лет и этим зан€ты сотни талантливых ученых, до сих пор не удалось создать единую теорию спекани€ дисперсных металлических систем. ¬ приведенном выше определении спекани€ зафиксировано отсутствие плавлени€ основы материала, что €вл€етс€ принципиальным отличием порошковой металлургии от традиционной металлургической технологии. ќднако при нагреве многокомпонентных порошковых материалов довольно часто происходит расплавление какой-либо (но не основной) компоненты, и по€вление жидкой фазы, котора€ оказывает существенное вли€ние на закономерности спекани€. ѕоэтому прин€то раздел€ть процесс спекани€ на две разновидности Ч твердофазное и жидкофазное спекание.

4.1. “¬≈–ƒќ‘ј«Ќќ≈ —ѕ≈ јЌ»≈

—тадии спекани€

≈ще в 1929 г. было показано, что при температуре ~ 0,75 “пл между двум€ соприкасающимис€ частицами происходит обмен атомами, в результате которого они припекаютс€ или привариваютс€ друг к другу.

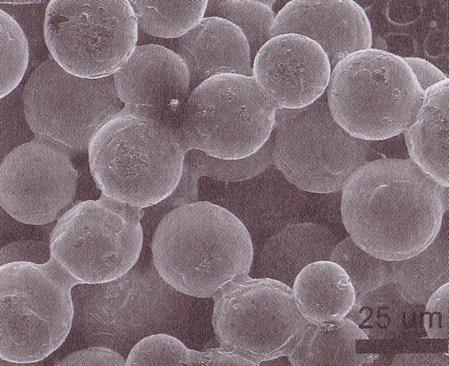

Ќа рис. 4.1 показана современна€ микрофотографи€ сферического порошка бронзы после выдержки при повышенной температуре.

–ис. 4.1. ћикрофотографи€ сферического порошка бронзы после

выдержки при повышенной температуре

(электронный сканирующий микроскоп)

¬идно, что некоторые частицы Ђсварилисьї и между ними образовались перемычки ‑ Ђшейкиї. —хематична€ модель спекани€ двух сферических частиц одинакового размера показана на рис. 4.2. Ќа этой схеме обозначены важные геометрические элементы, которые будут использованы в дальнейшем при анализе процесса спекани€. ќбычно рассматривают шесть стадий спекани€: 1) возникновение и развитие св€зей между частицами; 2) образование и рост Ђшеекї межчастичных контактов; 3) закрытие сквозной пористости в порошковом теле; 4) сфероидизаци€ пор; 5) уплотнение за счет усадки изолированных пор; 6) укрупнение пор.

–ис. 4.2. ћодель спекани€ из двух частиц: а Ц радиус частицы;

ρ Ц радиус Ђшейкиї; х Ц радиус сечени€ образовавшегос€ контакта между частицами; y Ц половина сближени€ центров частиц

–азвитие св€зей между частицами это диффузионный процесс и он начинаетс€ сразу при нагреве порошкового тела. ¬ результате возникают Ђшейкиї, соедин€ющие частицы. –ост шеек сопровождаетс€ расширением и упрочнением межчастичных контактов. ѕо мере дальнейшего роста Ђшеекї происходит закрытие поровых каналов. ѕо€вл€ютс€ изолированные поры. —уммарный объем пор уменьшаетс€ и происходит уплотнение (усадка) порошкового тела. —фероидизаци€ пор также €вл€етс€ следствием роста Ђшеекї. ѕри достаточно высокой температуре и длительной выдержке можно получить идеальные сферические поры. этому часто стрем€тс€, поскольку сфероидизаци€ пор повышает механические свойства пористого тела. ¬ажной стадией спекани€ €вл€етс€ усадка изолированных пор, требующа€ длительной выдержки при высокой температуре. ¬ некоторых случа€х, при особо длительных выдержках (сотни часов), можно получить беспористую заготовку. ”крупнение пор представл€ет собой поглощение мелких пор более крупными. ќбща€ пористость при этом не измен€етс€ и уплотнени€ порошковой заготовки не происходит.

ƒвижущие силы спекани€

ѕри нагреве свободна€ энерги€ порошкового тела понижаетс€, поскольку система стремитс€ минимизировать поверхности любого вида и уменьшить концентрацию микроискажений в элементах структуры порошковых частиц. ¬ысвобождение свободной энергии €вл€етс€ энергетической основой движущих сил спекани€.

—уществует механическа€ концепци€ движущих сил спекани€, также основанна€ на термодинамических принципах. —уть ее сводитс€ к тому, что поверхностна€ энерги€ твердого тела эквивалентна поверхностному нат€жению Ц силе, стрем€щейс€ уменьшить площадь поверхности и понизить избыток энергии, св€занный с величиной поверхности. Ёто справедливо в услови€х большой подвижности атомов при повышенной температуре, что имеет место при спекании. ¬ св€зи с дисперсностью спекаемой порошковой массы, к ней применимы термодинамические уравнени€ капилл€рности, св€зывающие поверхностное нат€жение, кривизну поверхности и внутреннее давление.

ќсновыва€сь на уравнении Ћапласа, механическое равновесие на внешней поверхности Ђшейкиї можно представить так:

рт = рп Ц γ /[(1/ρ) Ц (1/x)], (4.1)

где рт Ц давление (напр€жение) в частице; рп Ц давление со стороны поры; γ Ц поверхностное нат€жение или сила, стрем€ща€с€ уменьшить поверхность. ѕоскольку всегда х << а и ρ << х, можно записать

рт = рп Ц γ /ρ. (4.2)

¬еличина γ / ρ характеризует раст€гивающее напр€жение, стрем€щеес€ сдвинуть край Ђшейкиї в сторону поры, а рп Ц давление газа в поре, преп€тствующее расширению Ђшейкиї. ≈сли γ / ρ > рп, то поверхность контакта между частицами растет. ѕока пористость порошкового тела в период роста Ђшеекї остаетс€ открытой, величина рп примерно соответствует атмосферному давлению (0,1 ћѕа). ¬ начале спекани€, когда радиус Ђшейкиї мал, γ /ρ >> рп. ¬ дальнейшем по мере роста радиуса Ђшейкиї и закрыти€ поровых каналов это соотношение мен€етс€, и движуща€ сила процесса спекани€ резко уменьшаетс€ вплоть до нул€. Ётим, в частности, объ€сн€етс€ наличие остаточной пористости в спеченных издели€х.

ривизна поверхности частицы и Ђшейкиї определ€ет наличие еще двух механизмов реализации движущих сил процесса спекани€. ќдин из них это разное давление пара над твердой поверхностью с разной кривизной, второй Ц неравновесна€ концентраци€ вакансий вблизи изогнутой поверхности.

ƒавление паров вещества над изогнутой поверхностью Ђшейкиї (4.3) и плоской поверхностью (4.4) можно выразить уравнени€ми:

(р - ро) / ро = (γVo / RT)∙(1/ρ Ц 1/x), (4.3)

(р - ро) / ро = 2 γVo / RT∙а, (4.4)

где р Ц давление пара над изогнутой поверхностью; ро Ц то же, но над плоской поверхностью; Vo Ц объем атома или молекулы вещества частицы в твердом состо€нии, R Ц газова€ посто€нна€.

ѕоскольку величина 1/x << 1/ρ, уравнение (4.3) можно упростить

(р - ро) / ро = - γVo / RT∙ ρ. (4.5)

ƒавление пара над вогнутой поверхностью Ђшейкиї меньше (р < ро), а над выпуклой поверхностью больше (р > ро), чем над плоской поверхностью. —оответственно над поверхност€ми разной кривизны возникает движуща€ сила, перенос€ща€ атомы через газовую фазу.

‘ормулы (4.3) и (4.5) не содержат массы частиц, поэтому их можно применить к частицам с нулевой массой (вакансии) при оценке вли€ни€ разной концентрации вакансий.

ƒл€ области Ђшейкиї

(— Ц —о) / —о = γVo / kT