| Источники избыточных вакансий | Стоки избыточных вакансий | Эффекты объемной диффузии |

| Вогнутые поверхности «шеек» То же Поверхность сферических пор То же Границы зерен | Выпуклые поверхности частиц Границы зерен Поверхность более крупных пор Границы зерен Границы зерен | Рост «шеек», сфероидизация пор То же и усадка пор Укрупнение (коалесценция) пор Укрупнение и усадка пор Рост «шеек», усадка пор |

Вязкое течение

В середине прошлого века Я.И. Френкель обосновал механизм вязкого течения, решив задачи о слиянии двух соприкасающихся порошинок и заплывании изолированной поры. Он исходил из того, что существует аналогия между вязким течением аморфных тел и кристаллических веществ. И в том, и в другом случае вязкое течение представляет собой процесс непороговой ползучести, Различие в том, что у аморфных тел в процессе ползучести происходит кооперативное перемещение атомов, определяемое вязкостью, а у порошковых кристаллических тел атомы перемещаются скачкообразно под влиянием капиллярного давления или различия напряжений в объеме порошкового тела. Для оценки роста контакта на первых стадиях спекания Я.И. Френкель предложил формулу (рис. 4.3а):

х2/ао = (3/2) (γ/η)τ, (4.10)

где ао – начальный размер сферической частицы; η – коэффициент вязкости. Для полного слияния двух контактирующих частиц необходимо время τп

τп = (2/3) (η / γ) ао. (4.11)

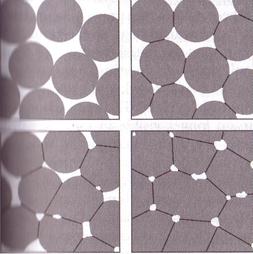

На рис. 4.4 показано слияние двух сфер в режиме вязкого течения.

Для полного заплывания изолированной сферической поры начального радиуса ro, необходимо время

τп = (4/3) (η / γ) ro. (4.12)

Радиус r такой поры в процессе изотермической выдержки равен

r = ro - (3/4) (γ/η)τ. (4.13)

На рис. 4.5 показаны этапы заполнения поры веществом.

Рис. 4.4. Слияние двух сфер в режиме вязкого сечения

Диффузионная ползучесть (крип) представляет собой направленное перемещение вакансий от поверхности, где приложено давление, к свободным поверхностям и соответственно обратное движение атомов. Свободными поверхностями являются внешние границы порошкового тела, границы зерен и блоков. Вязкое течение кристаллических тел при малых нагрузках и диффузионное перераспределение вещества за счет градиента химического потенциала идентичные процессы, в основе которых лежит вакансионный механизм. В процессе изотермического спекания сначала наблюдается повышенная текучесть вещества, но со временем она уменьшается. Это является следствием высокой концентрации дефектов кристаллической решетки в начале спекания и последующего восстановления искажений решетки. В соответствии с этим скорость усадки при изотермическом спекании, связанная с объемным деформированием частиц и затеканием вещества в поры также замедляется.

Рис. 4.5. Залечивание поры в режиме вязкого течения

В зарубежных публикациях принято различать три стадии спекания – начальную, промежуточную и конечную, при этом изотермический рост отношения Х/D на начальной стадии спекания оценивается по формуле:

(Х/D)n = Bt / Dm, (4.14)

где Х – диаметр контактного сечения; D – диаметр частиц; t – время; B, n, m – коэффициенты, смысл и значения которых для различных механизмов массопереноса приведены в табл. 4.2.

Таблица 4.2

Значения коэффициентов уравнения (4.14)

| Механизм массопереноса | n | m | B |

| Поверхностная диффузия Испарение-конденсация Диффузия по границам Объемная диффузия Вязкое течение Пластичное течение | 7 3 6 5 2 2 | 4 2 4 3 1 1 | 56DsγΩ4/3 /(kT) (3Рγ/θ2)(π/2)1/2(М/kT)3/2 20δDbγΩ /(kT) 80DvγΩ(kT) 3γ/2η 9 π γ b Dv/(kT) |

В таблице приняты следующие обозначения: γ – поверхностная энергия; η – вязкость; b – вектор Бюргерса; k – постоянная Больцмана; Т – абсолютная температура; θ – теоретическая плотность; δ – ширина границы зерна; Dv – коэффициент объемной диффузии; Ds ‑ коэффициент поверхностной диффузии; Db ‑ коэффициент пограничной диффузии; Р – давление пара; М – молекулярная масса; Ω – атомный объем.

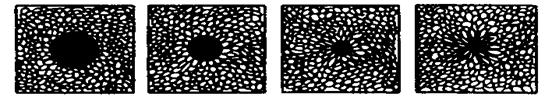

На рис. 4.6 в схематичном виде показано последовательное развитие процесса спекания, начиная от состояния свободной засыпки порошка и до окончательно спеченного порошкового материала. Начальная стадия характерна возникновением «шеек» и наличием большого объема остроугольных пор. На промежуточной стадии число «шеек» и поверхность контактов возрастает, а объем пор уменьшается, причем поры становятся более округлыми. В конце спекания в структуре материала видны мелкие изолированные округлые поры и развитые межчастичные границы. Присутствуют также более крупные частицы по сравнению с исходными.

Рис. 4.6. Постадийное развитие процесса спекания

Рекристаллизация частиц

В процессе спекания происходит укрупнение частиц, которое называют рекристаллизацией. Явление рекристаллизации в порошковом материале происходит в результате переноса вещества путем перемещения атомов через межчастичную границу. Такое перемещение направлено в сторону частиц с меньшей величиной свободной энергии, которыми являются более крупные частицы. Таким образом, происходит поглощение мелких частиц более крупными. Установлено правило, по которому кристаллы (частицы), имеющие 6 граней и более, будут расти, а частицы, имеющие менее 6 граней, будут уменьшаться в размере вплоть до полного исчезновения. Частицы с числом граней 6 и более образуют в сечении вогнутые границы, а частицы, имеющие менее 6 граней выпуклые границы (рис. 4.7).

Рис. 4.7. Схема роста частиц при нагреве порошкового тела

(стрелки указывают направление движения границ)

Скорость роста частиц можно оценить по формуле

d - do = Kτ0,5, (4.15)

где do – линейный размер частицы до начала роста; d – размер частицы, выросшей за время τ; К – коэффициент, учитывающий природу материала.

С ростом межчастичных контактов границы зерен получают возможность прорастать из одной частицы в другую. Этот процесс называют межчастичной собирательной рекристаллизацией. Поры и посторонние включения (оксидные пленки, межкристаллитное вещество и др.) тормозят движение границ, поэтому рост зерен продолжается не до образования монокристалла, а останавливается на некотором среднем размере.

Кроме межчастичной собирательной рекристаллизации, в процессе спекания происходит и рекристаллизация обработки, связанная с процессом роста деформированных перед спеканием зерен. Однако у пористых тел рекристаллизация обработки проявляется в меньшей степени, чем у плотных (литых) материалов. Это объясняют тем, что в пористом теле претерпевают деформацию преимущественно участки контактов частиц, тогда как внутри частиц напряжения существенно не изменяются.

Рекристаллизация в пористых заготовках имеет несколько фаз. Поверхностная и объемная рекристаллизация начинается при 0,3-0,45 Тпл. Собирательная межчастичная рекристаллизация начинается при 0,45 Тпл и особенно интенсивно проходит при 0,75 – 0,85 Тпл. Межчастичная собирательная рекристаллизация завершает построение структуры порошкового тела, начатое процессами прессования и спекания.

Уплотнение порошкового тела

Перед спеканием порошковая формовка обладает значительной пористостью. Во время спекания обычно происходит сокращение объема и числа пор (усадка), что приводит к уплотнению спекаемого тела. Однако нагрев формовок до 100 – 150оС в начале спекания обычно сопровождается не уменьшением, а увеличением их объема. Это происходит в связи с тем, что удаление паров воды и газов, испарение или выгорание связок и связующих сопровождаются релаксацией упругих напряжений. При этом происходит уменьшение суммарной площади межчастичных контактов и рост объема формовки. При дальнейшем повышении температуры до 0,4 – 0,5Тпл релаксация напряжений заканчивается, пленки оксидов восстанавливаются, смазки и связующие выгорают. В результате неметаллические контакты между частицами заменяются металлическими, и увеличивается их площадь. Заключительная стадия спекания протекает при температуре 0,7 – 0,9 Тпл металлического порошка. На этой стадии завершаются все процессы, сопровождающие нагрев — расширение и упрочнение металлических контактов между частицами, сфероидизация и коалесценция пор, рекристаллизация.

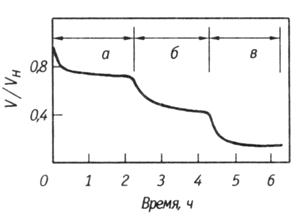

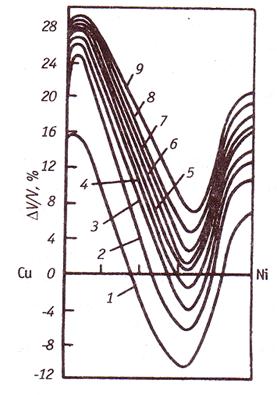

Характерной особенностью усадки является замедление ее скорости при изотермической выдержке (рис. 4.8). Общий вид аналитических кривых изотермической объемной усадки ΔV/V может быть выражен степенной функцией

ΔV/V = Кτ0,5, (4.16)

где V и ΔV – соответственно текущий объем пор и его изменение в рассматриваемый момент изотермической выдержки τ; К – константа. При изотермическом спекании любых металлических порошков снижение скорости сокращения объема пор связано с уменьшением их объема. Отношение скоростей сокращения объема пор в произвольные моменты времени τ1 и τ2 для данного процесса изотермического спекания равно

(dV/dτ)1/(dV/dτ)2 = (V1/V2)n, (4.17)

где V1 и V2 – суммарные объемы пор в моменты времени τ1 и τ2 соответственно. Условие (4.17) при постоянном значении коэффициента n выдерживается на протяжении всего процесса спекания как в начале, при быстром сокращении пор, так и в конце, при замедлении усадки. Характерно, что эта закономерность справедлива для разных металлических порошков и при любых способах получения. Из соотношения (4.17) получено уравнение кинетики изменения пористости

V = Vн (qmτ + 1)-1/m, (4.18)

где V – объем пор через время τ; Vн – начальный объем пор; q и m – константы.

|

|

| Рис. 4.8. Изменение относительной плотности формовок никеля (цифры у кривых ‑ температура изотермического спекания) | Рис. 4.9. Усадка при 600оС; б – 740оС; в – 880оС |

Если после длительного изотермического спекания, когда усадка уже почти прекратилась, повысить температуру, то скорость усадки возрастет и она продолжится (рис. 4.9).

Каждый новый подъем температуры приводит к интенсификации процесса усадки.

Влияние технологических факторов на процесс спекания и свойства порошковых тел

Исходные порошки

С увеличением дисперсности порошка процесс спекания формовок ускоряется. Интенсификации спекания способствуют оксиды, содержащиеся на поверхности дисперсных частиц и восстанавливающиеся при нагреве. Установлено, что на поверхности дисперсных порошков железа, меди, молибдена имеются оксидные пленки толщиной 40-60 нм. Губчатая поверхность, остающаяся после восстановления оксидной пленки, активней, чем поверхность изначально свободная от оксидов. Более толстые оксидные пленки на поверхности крупных частиц затрудняют металлизацию межчастичных контактов и могут тормозить процесс спекания. Наличие поверхностных дефектов и микропор с малым радиусом кривизны на стыках частиц активирует усадку. Усадка при спекании уменьшается, если исходный порошок или формовка подвергается предварительному отжигу, который, как правило, сглаживает рельеф поверхности и устраняет поверхностные дефекты.

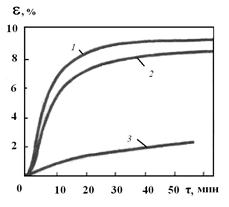

Рис. 4.10. Линейная усадка формовок из медных порошков при

изотермическом спекании (1000 оС): 1 – активный порошок;

2 – порошок, отожженный при 600 оС;

3 – порошок, отожженный при 1000 оС

На рис. 4.10. представлены значения линейной усадки ε формовок из медных порошков, спеченных при 1000 оС. Формовки получены из активного порошка и порошка, дезактивированного предварительным отжигом.

Давление формования

При повышении давления формования и увеличении исходной плотности формовок их линейная и объемная усадки при спекании уменьшаются. Одна из причин этого в том, что чем выше плотность порошкового тела, тем выше его коэффициент вязкости, а вязкость затрудняет усадку. Другая возможная причина – постоянство отношения объема пор в нагреваемом теле до и после спекания (Vс/Vп = const). Пределы давлений прессования, в которых наблюдается постоянство Vс/Vп, зависят от пластичности металла. Увеличение давления формования приводит к повышению механических свойств спеченных порошковых изделий.

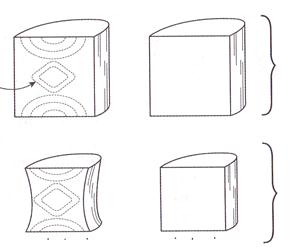

Если плотность формовки неодинакова по высоте, то после спекания можно наблюдать типичный дефект, который называют «талия» (рис. 4.11).

Рис. 4.11. Усадка при спекании у разных формовок

На этом рисунке, заимствованном из американского учебника, сопоставляются две формовки. Формовка в левой части рисунка получена прессованием порошка в форме. У такой формовки неодинаковая плотность по высоте, что вызывает повышенную усадку в средней части формовки и появление «талии» при спекания. Формовка справа получена методом инжекционного формования из дисперсного порошка с размером частиц около 10 мкм. Эта формовка отличается однородной плотностью в исходном состоянии и не имеет дефекта после спекания.

Температура спекания

С повышением температуры спекания плотность порошковых изделий возрастает (рис. 4.8).

Рис. 4.12. Микроструктура формовок из порошка нержавеющей стали,

спеченных при разной температуре: а – 1000оС; b – 1100оС;

с ‑ 1200оС; d – 1260оС; е – 1300 оС; f – 1365оС

На рис. 4.12 представлены микрофотографии структуры формовок из порошка нержавеющей стали, после спекания при разных температурах. Хорошо видна эволюция структуры в направлении уплотнения порошкового материала. Прочность, как и плотность, повышается с ростом температуры спекания. При быстром подъеме температуры в крупных формовках могут происходить локальные обособления усадки из-за местных различий в температуре. Это может привести к короблению и искажению формы спеченных изделий.

Продолжительность спекания

С увеличением времени спекания наблюдается сначала резкий, а затем более медленный рост плотности исходной формовки (рис. 4.8). Максимальная прочность спеченного изделия достигается за сравнительно короткое время изотермической выдержки, причем дальнейшая выдержка при этой же температуре может даже несколько снизить прочность спеченного материала. Однако достижение максимальной пластичности требует обычно длительной выдержки. Это объясняется необходимостью более полного удаления кислорода и других газовых примесей. Практически изотермическая выдержка при спекании, в зависимости от состава порошков, исходной и конечной плотности, размера и формы заготовок, типа защитной среды и других факторов может длиться от десятков минут до нескольких часов.

Атмосфера спекания

Замечено, что при спекании в восстановительной среде достигается более высокая плотность заготовки, чем при спекании в нейтральной атмосфере. Это вызвано тем, что восстановление оксидных пленок активирует миграцию атомов, как на поверхности, так и в объеме частиц. Особенно быстро и полно протекает спекание в вакууме. В ряде случаев вакуум позволяет снизить температуру спекания.

Отмечается три характерных механизма влияния атмосферы спекания:

‑ адсорбционное воздействие на величину энергии поверхностных пор и уровень капиллярных сил;

‑ травящее воздействие с образованием летучих веществ, повышающее шероховатость поверхности;

‑ торможение уплотнения, вызванное образованием пленки нелетучего соединения в результате взаимодействия частиц порошка с газовой средой.

Активированное спекание

Активированное спекание представляет собой вариант ускоренного спекания, когда дополнительные химические и физические факторы интенсифицируют процесс. Химические факторы основаны на использовании окислительно-восстановитльных реакций, процессов диссоциации химических соединений и др. К химическим способам относится изменение атмосферы спекания, введение добавок, реагирующих со спекаемым материалом. Наиболее эффективным примером активирующего влияния малых добавок может служить небольшая добавка никеля (< 0,1 %) в порошок вольфрама. Эта добавка позволила снизить температуру спекания вольфрама с 2500 до 1300оС при достижении одинаковой предельной плотности. Этот пример описан в литературе как эффект Агте-Вацека.

Исследования эффекта малых добавок показали, что для активирования процесса спекания добавка должна отвечать определенным требованиям. Температура добавки должна быть существенно ниже температуры плавления основного металла, что обеспечивает высокую диффузионную подвижность атомов добавки по сравнению с атомами основы. Металл добавки должен быть поверхностно-активным по отношению к основному металлу для образования межзеренных прослоек диффузионным путем. Растворимость добавки и основы должна быть односторонней: основной металл должен хорошо растворяться и диффундировать в добавке, а добавляемый металл не должен растворяться в основном. Это обеспечит возникновение и устойчивое существование легко деформирумых межзеренных прослоек. Применительно к спеканию вольфрама эффективной добавкой может быть не только никель, но и палладий.

Физические факторы базируются на интенсивном измельчении порошка, воздействии на него облучения, магнитного поля и др. Интенсивное измельчение частиц увеличивает их суммарную поверхность, повышая запас избыточной энергии порошка, усиливает действие капиллярных сил в связи с возрастанием поверхности частиц и повышает концентрацию дефектов кристаллической решетки. У наноразмерных частиц наблюдают снижение температуры плавления в связи с изменением колебательного спектра атомов.

Спекание многокомпонентных систем

Спекание многокомпонентных систем подчиняется рассмотренным выше закономерностям для однокомпонентных систем, но наряду с этим, имеет и свои особенности. Эти особенности обусловлены более сложными процессами при спекании. Так, например, наряду с самодиффузией обеспечивающей массоперенос, в многокомпонентных системах происходит гетеродиффузия, выравнивающая концентрации разнородных атомов в объеме спекаемого тела. Гетеродиффузия может приводить к торможению усадки, в отличие от самодиффузии, которая обычно способствует уплотнению порошкового тела. Следует также учитывать, что в многокомпонентных системах кинетика уплотнения материала и изменение его физико-механических свойств зависят от диаграмм состояния этих систем.

Системы с полной взаимной растворимостью компонентов

Типичными представителями таких систем являются: Cu-Ni; Fe-Ni; Co-Ni; W-Mo; Cr-Mo. Для этих систем характерна малая усадка. Может происходить даже рост спекаемых формовок. Это объясняют тем, что диффузионная подвижность атомов в твердых растворах ниже, чем в чистых металлах. Кроме того, неоднородность состава исходной порошковой смеси приводит к образованию контактов, скорость диффузии через которые существенно различается. Например, в системе Cu-Ni по мере повышения содержания меди в никеле (или никеля в меди) наблюдается уменьшение усадки или даже рост (рис. 4.13) из-за различия в коэффициентах диффузии. Коэффициент диффузии меди в никеле высокий, а никеля в меди низкий. Это приводит к тому, что в частицах меди образуются избыточные вакансии, стекающие в поры, а частицы никеля увеличиваются в размере из-за преобладания притока атомов меди над оттоком атомов никеля. Гомогенизация шихты перед прессованием обеспечивает более однородные усадку, состав и свойства в объеме спекаемой формовки.

Рис. 4.13. Концентрационная зависимость усадки в системе Cu-Ni

после спекания при 1000оС и выдержках: 1 – 0; 2 – 2; 3 – 5;

4 – 10; 5 – 15; 6 – 20; 7 – 30; 8 – 60; 9 – 120 мин

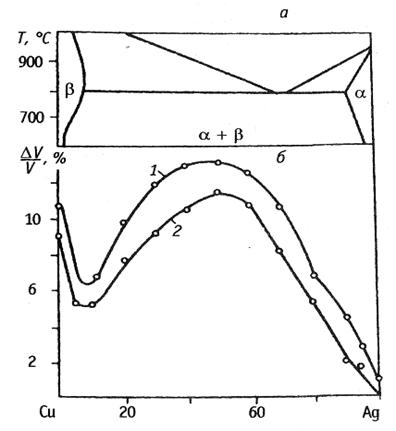

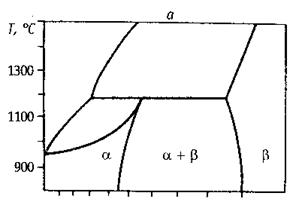

Системы с ограниченной растворимостью компонентов

Примерами являются наиболее распространенные в ПМ системы, в том числе: Fe-C; Fe-Cu; W-Ni; W-Ni-Cu; Mo-Ni; Mo-Ni-Cu; Ni-Ti; Cu-Ag; Ni-Cr; Co-Cu; Co-Cr и многие другие. При нагреве сначала в порошковой формовке присутствуют все фазы, имеющиеся на диаграмме состояния. Зависимость усадки от содержания элементов нелинейная, а их характерный вид зависит от типа диаграммы.

Рис. 4.14. Диаграмма состояния (а) и концентрационная зависимость усадки (б) порошковых тел системы Cu-Ag при 700 оС и

выдержке 30 (1) и 15 мин (2)

Например, в системах с эвтектикой (рис. 4.14) наблюдается снижение усадки в области твердых растворов и ярко выраженный максимум в двухфазной области, приходящийся на ее середину. Р. А. Андриевский объясняет максимум усадки проявлением сверхпластичности и межчастичным скольжением в структуре порошкового тела.

В системах с перитектикой, например Ag-Pt, (рис. 4.15) усадка в двухфазной области имеет четкий минимум. Это обусловлено увеличением объема порошковой формовки при спекании. Например, объем сплава Ag- 60%Pt при спекании увеличивается, но 27 %, что связано с малым изменением растворимости платины в серебре (с 50 % при 1000оС до 45 % при 800оС).

Рис. 4.15. Диаграмма состояния (а) и концентрационная зависимость усадки (б) порошковых тел системы Ag-Pt при 700оС

Взаимодействие компонентов смеси порошков с образованием в процессе спекания химических соединений или интерметаллидов существенно усложняет вид концентрационной зависимости усадки, и ход кривых может быть самым различным.

Системы с нерастворимыми компонентами

Примерами таких систем являются Cu-C; W-Ag; W-Cu; Mo-Cu и др. Термодинамическое условие припекания двух частиц с нерастворимыми компонентами имеет вид:

αАВ < (αА + αВ). (4.19)

Это означает, что порошковое тело будет спекаться только в том случае, если поверхностная энергия образовавшейся межфазной границы АВ будет меньше, чем сумма поверхностных энергий частиц А и В. Различают два возможных случая спекания при выполнении условия (4.19)

αАВ < (αА - αВ), (4.20)

αАВ > (αА - αВ). (4.21)

Если выполняется условие (4.20) частица вещества с большей поверхностной энергией покрывается веществом с меньшей поверхностной энергией (рис.4.16). В нашем случае частица вещества В покроется слоем атомов второго вещества А с помощью поверхностной диффузии или путем переноса через газовую фазу в той последовательности, как это показано на рисунке.

|

|

|

|

Рис. 4.16. Схематичное изображение этапов припекания частиц

Если имеет место условие (4.21), припекание частиц существенно отличается от рассмотренного. В этом случае распределение вещества А и В в области контактного перешейка определяется границей, имеющей форму сферы с выпуклостью в сторону частицы с меньшей поверхностной энергией. При этом частица с большей поверхностной энергией как бы вдавливается в частицу с меньшей поверхностной энергией. Полное уплотнение порошкового тела в этом случае не происходит.

Контрольные вопросы:

1. Твердофазное спекание систем с полной взаимной растворимостью компонентов.

2. Чем объяснить рост формовки при спекании перитектических систем с ограниченной растворимостью?

3. Каковы механизмы формирования межчастичных связей при спекании системы с нерастворимыми компонентами?

4. Каковы движущие силы при твердофазном спекании многокомпонетных порошковых тел?

4.2. ЖИДКОФАЗНОЕ СПЕКАНИЕ

Общие положения

Многие порошковые системы спекают в присутствии жидкой фазы, образующейся в результате плавления одного из компонентов или при образовании эвтектики. Примерами таких систем являются: Cu-Sn (227); Fe-Cu (1083); Fe-P (1050); Cu-Pb (326); Cu-Bi (270); Cu-Cd (314);W-Cu (1083); Mo-Ag (961): Cr3C2-Ni (1280); WC-Co (1340); TiC-Ni (1280) и др. В скобках у каждой системы указана температура плавления легкоплавкого компонента (оС).

Различают спекание с жидкой фазой, исчезающей вскоре после ее появления и спекание с жидкой фазой, присутствующей до конца изотермической выдержки. В обоих случаях количество жидкой фазы не должно быть чрезмерно большим, иначе спекаемая заготовка может потерять заданную форму. При жидкофазном спекании система состоит из твердой, жидкой и газообразной фаз. Характерным для такой системы, как и при твердофазном спекании, является наличие поровых каналов, проявляющих капиллярные свойства. Если жидкость хорошо смачивает твердые частицы, то при этом происходит более интенсивное уплотнение, чем при твердофазном спекании. В результате остаточная пористость в заготовках, полученных при твердофазном спекании, может быть меньше 0,1 %.

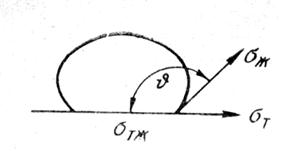

Рис. 4.17. Равновесие жидкой капли на твердой поверхности

Мерой смачивания является величина краевого угла υ (рис. 4.17). При полном смачивании, когда υ = 0, может быть достигнуто максимальное уплотнение. Полное несмачивание имеет место при υ = 180о. Практика показала, что при плохом смачивании (υ > 90о) жидкая фаза тормозит спекание.

Краевой угол смачивания определяется соотношением свободной энергии на трех межфазных поверхностях раздела:

cоs υ = (αт - αт-ж) / αж , (4.22)

где αт, αж, αт-ж – соответственно поверхностные энергии на границах радела твердое тело – газ, жидкость – газ и твердое тело – жидкость. Жидкие металлы хорошо смачивают чистые металлические поверхности, а также поверхности оксидов, карбидов, нитридов, боридов и других соединений, с которыми они вступают в химическое взаимодействие.

Процесс уплотнения при жидкофазном спекании протекает по стадиям. Сначала идет вязкое течение жидкости, приводящее к перегруппировке твердых частиц, затем начинает действовать механизм растворение - осаждение и на заключительной стадии происходит образование жесткого скелета в условиях твердофазного спекания. Перегруппировка частиц происходит быстро. При содержании жидкой фазы 25 – 35 % (объемн.) может быть достигнута теоретическая плотность. При меньшем количестве жидкой фазы (5 % и более) ведущая роль в спекании принадлежит механизму растворение ‑ осаждение. Этот механизм обычно проявляет себя в таких системах, где твердая тугоплавкая компонента хорошо растворяется в жидкой легкоплавкой составляющей. На завершающей стадии процесс спекания замедляется. Происходит срастание частиц и затрудняется продвижение жидкости. Формирование жесткого скелета подчиняется закономерностям твердофазного спекания.

Спекание с исчезающей жидкой фазой

Рассмотрим смесь порошков из тугоплавкого основного компонента А и более легкоплавкого компонента В. Компонент В при спекании плавится и в жидком состоянии диффундирует в межчастичное пространство компонента А. При взаимодействии компонентов образуется твердый раствор с растворением компонента А в компоненте В. При перекристаллизации компонента А через расплав В, зерна компонента А стягиваются силами поверхностного натяжения, инициируя интенсивную усадку формовки. Далее, после исчезновения жидкой фазы, процесс продолжается в режиме твердофазного спекания.

Типичным примером спекания с образованием жидкой фазы, исчезающей в процессе нагрева, является производство постоянных магнитов из смеси порошков железа, никеля и алюминия. Этот сплав содержит 27 – 28% Ni, 13 – 14% Al, остальное ‑ Fe. Алюминий вводят в виде молотой лигатуры Fe-Al с температурой плавления ~ 1150оС. Жидкая лигатура взаимодействует с твердыми частицами железа и никеля с образованием тройных твердых растворов. При производстве антифрикционных материалов бронзовые и бронзографитовые системы (Cu-Sn) и (Cu-Sn-С) также являются примерами спекания с исчезающей при нагреве жидкой фазой.

Спекание с жидкой фазой, присутствующей до конца изотермической выдержки

Довольно часто спекаются смеси порошков из двух или нескольких компонентов, отличающихся от рассмотренных ранее тем, что растворимость более тугоплавкого металла в жидкой фазе сравнительно мала. В этом случае, независимо от времени, жидкая фаза присутствует в спекаемой формовке до конца изотермической выдержки.

Рассмотрим смесь из порошка основного тугоплавкого компонента А и легкоплавкого В, в расплаве которого компонент А частично растворяется. Появляющаяся при нагреве жидкая фаза заполняет поры, смачивая компонент А и растворяя его мелкие частицы. Благодаря повышенной кривизне поверхности мелких частиц, образуется пересыщенный, по отношению к крупным частицам, раствор. Поэтому, одновременно с растворением мелких частиц компонента А идет процесс выделения этого же компонента на поверхности его крупных частиц. В результате перекристаллизации происходит рост крупных частиц за счет мелких. При этом крупные частицы компонента А неправильной формы приобретают ограненную или овальную, округлую форму.

Наряду с перекристаллизацией компонента А через его раствор в компоненте В, жидкая фаза выполняет также функцию стягивания частиц А силами поверхностного натяжения. Благодаря большой поверхности контакта компонентов А и В появляется возможность получить практически беспористую структуру сплава.

Характерным примером спекания с жидкой фазой, присутствующей до конца изотермической выдержки может служить производство твердых сплавов, содержащих карбид вольфрама и кобальт. При спекании этой системы образуется жидкая фаза на основе кобальта, через которую происходит перекристаллизация карбида вольфрама.

Жидкая фаза может оставаться в формовке до конца изотермической выдержки при спекании и в том случае, если компоненты А и В взаимно нерастворимы. При таком варианте спекания легкоплавкий компонент В затекает в поры между частицами основного компонента А и тормозит усадку при наличии уже образовавшегося жесткого скелета из частиц А. В итоге, усадка либо вообще не происходит, или она незначительна.

4.3. ПРАКТИКА СПЕКАНИЯ

4.3.1. Атмосферы спекания и защитные засыпки

Порошковые формовки обычно спекают в среде защитного газа или в вакууме. Применение защитных газовых атмосфер и вакуума необходимо для предохранения порошковой формовки от окисления при нагреве, а также для восстановления оксидных пленок, которые всегда имеются на поверхности порошковых частиц. Окисление при спекании недопустимо, поскольку оно препятствует упрочнению порошковых тел и тормозит усадку.

Источником кислорода при спекании могут быть: кислород воздуха, пары воды в защитном газе, оксиды в спекаемом порошке и др. Металл не окисляется в газовой атмосфере в том случае, когда парциальное давление кислорода меньше упругости диссоциации оксидов этого металла при температуре изотермической выдержки. Поэтому особенно трудно защитить от окисления при спекании металлы с низкой упругостью диссоциации оксидов (алюминий, титан и им подобные). Характеристика применяемых при спекании газовых сред приведена в табл. 4.3.

Таблица 4.3