| Материал | Средний размер частиц, мкм | Давление прессования, МПа | Плотность прессовки, % от теоретической |

| Оксид алюминия Алюминий Латунь Бронза Карбиды Ферриты Железо Нержавеющая сталь Тантал Вольфрам Карбид вольфрама | 0,5 (агломерат) 1,5 (агломерат) 0,3 (агломерат) 80 – 120 1 – 5 1 (агломерат) | 110 – 140 150 – 275 400 – 700 200 – 300 140 – 400 110 – 165 480 – 820 700 – 840 70 – 140 240 – 500 200 ‑ 350 | 45 – 65 90 – 95 85 – 90 85 – 90 45 – 55 45 – 50 85 – 92 85 ‑ 88 30 – 40 55 – 60 60 ‑ 62 |

Интересно отметить, что очень твердые и очень мягкие частицы прессуются при низких давлениях.

На рис. 3.15 сопоставляется относительная плотность прессовок из порошков некоторых металлов по мере увеличения давления прессования. При высоких давлениях прессования относительная плотность пластичных порошков (порошки с низкой твердостью) приближается к 1.

Рис. 3.15. Относительная плотность прессовок из порошков

разных металлов в зависимости от давления прессования:

1 ‑ алюминий (HV = 15);

2 – медь (HV = 50);

3 – железо ‑ (HV = 75);

4 – нержавеющая сталь (HV = 200);

5 – вольфрам (HV = 400)

На рис. 3.16 показано изменение относительной плотности, координационного числа и поверхности контакта между частицами для сферических порошков бронзы с увеличением давления прессования. Своеобразную форму приобретает сферическая частица при достижении полной (теоретической) плотности прессовки (рис. 3.17). Она представляет собой многогранник с 14 гранями (8 гексагональных и 6 квадратных), что соответствует координационному числу 14. Этот многогранник содержит 36 ребер и 24 угла.

Рис. 3.16. Относительная плотность,

координационное число и поверхность контакта в

зависимости от давления прессования

(сферические порошки бронзы)

Рис. 3.17. Модель деформированной сферической частицы при

теоретической плотности прессовки

Боковое давление и градиент плотности

Частицы порошка при прессовании движутся не только в направлении приложения давления, но и в перпендикулярном направлении, создавая давление на стенки формы. Такое давление называют боковым. Степень сжатия порошка во взаимно перпендикулярных направлениях неодинакова. Боковое давление гораздо меньше осевого из-за межчастичного трения и других факторов, препятствующих перемещению частиц от оси пресс-формы к ее стенкам. Отношение бокового давления рб к давлению прессования р называют коэффициентом бокового давления ξ.

ξ = рб/ р < 1. (3.13)

Величина коэффициента бокового давления существенно зависит от природы материала порошка и плотности прессовки. Обычно она составляет 0,2-0,5, причем, чем пластичнее материал, тем выше коэффициент ξ. Для вольфрама ξ = 0,2, для железа 0,39, для меди 0,54, для свинца 0,79.

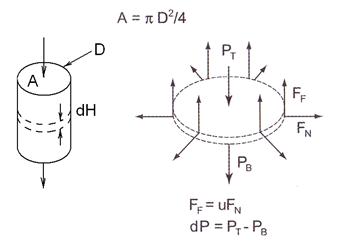

В зарубежных исследованиях большое внимание уделяется изучению неоднородной плотности прессовок, поскольку градиент плотности является причиной коробления спеченных изделий и неоднородности их свойств. Рассмотрим цилиндрический порошковый компакт диаметром D и высотой h, показанный на рис. 3.18.

Рис. 3.18. Баланс сил при прессовании

В тонком сечении dh давление по вертикали будет изменяться: в верхней части РТ, а в нижней РВ, причем РТ > РВ. Баланс сил выражается так:

ΣF = S(РВ - РТ) + uF Н = 0, (3.14)

где FН – нормальная реакция, u – коэффициент трения между порошком и стенкой формы, S – площадь поперечного сечения.

Нормальную реакцию можно выразить через приложенное давление и коэффициент пропорциональности z,

FН = πz РТ dh. (3.15)

При прессовании на стенку формы действует сила:

FС = uπz РТ D dh. (3.16)

На основании (3.14 - 3.16) можно записать:

dP = РТ - РВ = - FC/S = - 4 uzРТ dh/D. (3.17)

После интегрирования получаем формулу для определения давления на любом уровне х по высоте брикета:

Р(х) = Р ехр (- 4uzх / D) (3.18)

где Р – давление на торце пуансона. Уравнение (3.18) описывает изменение давления по высоте прессовки при одностороннем прессовании. Конкретный пример градиента давления показан на рис. 3.19 для порошка меди.

Рис. 3.19. Трансформированное давление в прессовке

медного порошка на разных уровнях высоты

Увеличение коэффициента трения u приводит к быстрому снижению давления по высоте прессовки. Более однородным давление становится при низких прессовках с большими диаметрами.

Для одностороннего прессования среднее давление прессования можно рассчитать по формуле:

РМ = Р(1 - 2uzh/D). (3.19)

Для двустороннего прессования:

РМ = Р (1 - uzh/D). (3.20)

Очевидно, что среднее давление в брикете РМ всегда меньше приложенного давления Р и зависит от трех основных факторов: геометрического фактора h/D; коэффициента z, представляющего собой отношение радиальных к осевым напряжениям в горизонтальном сечении брикета; коэффициента трения u.

Высокое давление РМ можно эффективно реализовать только в низких брикетах большого диаметра. Поэтому способом прессования в пресс-формах обычно получают небольшие по высоте изделия.

Трение, давление выталкивания и упругое последействие

Внешнее трение прессуемого порошка о стенки внутренней полости пресс-формы может быть весьма значительным. Долю общего давления ΔР, потребную для преодоления внешнего трения в цилиндрической пресс-форме, можно оценить по соотношению:

ΔР/P = fξрπDh / p(πD2/4) = 4fξ h/D, (3.21)

где Р – общее давление прессования; f – коэффициент трения порошка о стенки пресс-формы; ξ – коэффициент бокового давления; h и D – высота и диаметр прессовки соответственно.

Внешнее трение определяет усилие, которое необходимо приложить для выталкивания из пресс-формы сформированной прессовки. Соответствующее этому усилию давление называют давлением выталкивания. Величина давления выталкивания учитывается при расчете и конструировании прессового инструмента. Давление выталкивания зависит в основном от давления прессования и коэффициента внешнего трения. Обычно давление выталкивания составляет 0,2 – 0,35 от давления прессования и оно тем больше, чем выше прессовка и меньше площадь ее поперечного сечения.

После выталкивания прессовки происходит увеличение ее размеров. Это связано с действием упругих сил после снятия давления и представляет собой суммарный результат упругих деформаций громадного числа порошковых частиц. Такое явление называют упругим последействием. Величина упругих деформаций на отдельных контактах частиц различна и частицы могут перемещаться в объеме прессовки произвольно. Это позволяет несколько повысить плотность прессовки путем ее выдержки под давлением. Рекомендуемая продолжительность такой выдержки от нескольких секунд до трех минут.

Упругое последействие проявляется следующим образом. Сначала, в момент снятия давления, мгновенно происходит основная часть упругого расширения, затем, на протяжении длительного времени, упругое расширение прессовки продолжается. С учетом этой особенности упругого последействия рекомендуется сокращать срок хранения прессовок перед спеканием для повышения точности размеров спеченных изделий. Величина упругого последействия зависит от свойств прессуемого порошка (свойства материала, форма и дисперсность частиц, содержание примесей и др.), давления прессования, наличия и количества смазки, упругих свойств прессового инструмента и других факторов. Относительное изменение линейных размеров прессовки в результате упругого последействия определяют по формуле:

δl = (Δl/l) 100 = [(l1 – lo) / lo] 100 %, (3.22)

где Δl – абсолютное расширение брикета по длине или диаметру; lo – длина (диаметр) брикета, находящегося в пресс-форме; l1 – длина (диаметр) брикета после выпрессовывания из пресс-формы.

Аналогично определяют объемную величину упругого последействия

δV = (ΔV/V) 100 = [(V1 – Vo) / Vo] 100 %. (3.23)

Эффект упругого последействия по высоте брикета 5 – 6 %, а по диаметру 1 – 3 %. Такая разница определяется более высоким осевым давлением прессования в сравнении с боковым давлением и упругой деформацией самой матрицы по высоте.

В результате упругого последействия на контактных участках снимаются напряжения и могут возникать разрывы контактов между частицами. Такие разрывы на большом протяжении часто приводят к расслоению, появлению трещин, а иногда и к разрушению прессовки. Величина упругого расширения брикета зависит от взаимодействия двух факторов – упругого последействия и прочности. С уменьшением прочности брикета (из-за высокой твердости частиц порошка, наличия оксидов, малой шероховатости частиц и др.) упругое расширение возрастает. При одинаковом давлении прессования у брикетов из хрупких и твердых порошков упругое последействие больше, чем у брикетов из пластичных и мягких порошков. Это объясняют более низкой прочностью хрупких и твердых брикетов, что повышает роль упругой деформации.

Прочность прессовок и брак при прессовании

Прочность прессованного брикета формируется связующей добавкой или контактом (сцеплением) частиц. Если частицы мягкие, то они в результате смятия и схватывания образуют при деформации контакты. Порошки с загрязненной поверхностью требуют применения более высоких давлений прессования для разрушения поверхностных пленок. Прочность порошкового тела после холодного прессования называют сырой прочностью. Обычно эта прочность, измеренная при изгибе, не превышает 20 МПа. При прессовании частиц неправильной формы наблюдается более высокая сырая прочность прессовок. Например, прессовки из порошка меди с размером частиц 50 мкм при давлении прессования 400МПа имеют сырую прочность 5 МПа (сферические частицы) и 35 МПа (частицы с неправильной формой). Однако между частицами после холодного прессования нет прочной связи, т. к. имеет место только механическое сцепление шероховатых поверхностей. Только после спекания достигается необходимая прочность.

Сырая прочность зависит от координационного числа, размера контакта и количества контактов. В процессе компактирования координационное число возрастает, т. к. нагрузка распределяется на все большее количество частиц. Перед прессованием типичное значение координационного числа 4 – 6. В конце прессования, при достижении теоретической плотности, координационное число равно 14. Если прочность компактных литых металлов растет с повышением твердости, то прочность прессовок, наоборот, снижается по мере роста твердости и снижения пластичности порошковых частиц. Например, в ряду вольфрам, железо, медь, олово прочность компактного металла снижается от вольфрама к олову, а у прессовок из порошков она растет.

Типичный вид брака при прессовании это поперечные трещины, возникающие в местах расслоения прессовок. Появление таких трещин связано с тем, что при выталкивании прессовки из формы происходит расширение прессовки (упругое последействие). Сопутствующие деформации могут приводить к возникновению трещин, как это показано на рис. 3.20.

Рис. 3.20. Схема возникновения трещин при

выталкивании прессовки из формы

Способствуют появлению трещин факторы, снижающие прочность прессовок: применение порошков с гладкой поверхностью, заметное окисление и наклеп частиц порошка, излишнее количество пластификатора или смазки в порошковой смеси и др. Кроме того, высокие давления прессования, неоднородность состава порошковой смеси, неравномерный сброс давления и слишком медленное выпрессовывание заготовки, также могут служить причиной возникновения трещин. Иногда брак прессовок (трещины, риски, отклонения по размерам и др.) вызваны неправильной конструкцией пресс-форм. Например, деформация матрицы при прессовании может быть причиной образования трещин.

При появлении брака необходимо выявить его причины и принять соответствующие меры для его устранения. Обычно брак при прессовании составляет менее 3 %. Бракованные прессовки возвращают в производство: измельчают и полученный порошок небольшими порциями (до 10 %) подмешивают к исходному материалу в тех случаях, когда у готовых порошковых изделий допускается некоторое снижение механических свойств.

3.3.2. Практика прессования

Процесс прессования включает в себя расчет навески, дозировку и засыпку порошка в форму, прессование и удаление прессовки из формы.

Расчет навески проводится по формуле:

Q = V γk θ K1 K2, (3.24)

где V – объем спеченного изделия; γk – теоретическая плотность порошкового материала; θ – относительная плотность спеченного изделия; K1 – коэффициент, учитывающий потери порошка при прессовании (K1 = 1,005-1,01); K2 ‑ коэффициент, учитывающий потери массы при спекании в результате выгорания смазки, удаления примесей и др. (K2 = 1,01-1,03).

Дозировка порошка осуществляется по массе или по объему порошка. При ручном прессовании порошок обычно дозируют по массе, а при автоматическом прессовании – по объему. Объемная дозировка проще, но менее точна. Принцип работы автоматического дозирующего устройства (по объему) показан на рис. 3.21.

Рис. 3.21. Схема объемной дозировки порошка: а – засыпка порошка;

б – прессование верхним пуансоном; в – выталкивание прессовки

Сначала дозирующее устройство (питатель) заполняет порошком полость матрицы и отводится в сторону. Затем происходит прессование и выталкивание прессовки, после чего питатель возвращается в исходное состояние, удаляя при этом прессовку из зоны прессования. Возвратно–поступательное движение питателя осуществляется механическим, пневматическим, гидравлическим или электромагнитным приводом. Для объемной дозировки применяются порошки с высокой текучестью. Для улучшения текучести применяют предварительную грануляцию порошка или снабжают питающие бункера вибраторами.

Пресс-форма состоит из трех основных деталей – матрицы, нижнего и верхнего пуансона. В зависимости от принятой схемы прессования прессующим может быть один из пуансонов (при одностороннем прессовании), или одновременно оба пуансона при двустороннем прессовании. Кроме основных деталей в конструкции пресс-форм имеются различные вспомогательные детали и приспособления, в том числе детали крепления, пружины, приспособления для засыпки порошка и выталкивания прессовки и др. Очевидно, что конструкция пресс-форм определяется конфигурацией и размерами прессовки. Необходимо стремиться к максимальному упрощению форм, учитывая, что невозможно получать прессовки с боковыми впадинами и отверстиями, а число переходов по толщине и диаметру должно быть минимальным.

Порошковые детали в зависимости от сложности формы принято делить на семь групп. Представители этих групп показаны на рис. 3.22.

Рис. 3.22. Порошковые детали разных групп сложности

I группа – простейшие детали без отверстия с постоянным сечением по высоте, ограниченные двумя торцевыми плоскостями, перпендикулярными направлению прессования (рис. 3.22а, б). II группа – детали подобные I группе, но с одним или несколькими отверстиями в направлении прессования; отношение высоты прессовки h к минимальной толщине ее стенки h/δ < 8 (рис. 3.22в, г). III группа – детали группы II, но с отношением h/δ ≥ 8 (рис. 3.22д). IV группа – детали с наружным или внутренним буртом и отношением h/δ < 6 (рис. 3.22е, ж). V группа – детали IV группы, но с отношением h/δ ≥ 6. VI группа – детали без отверстий, имеющие несколько переходов различных по величине поперечных сечений в направлении прессования (рис. 3.22к, л). VII группа – детали с отверстиями, ограниченные непараллельными плоскостями или криволинейными поверхностями, имеющие несколько внешних и (или) внутренних переходов в направлении прессования (рис. 3.22м, н).

При прессовании заготовок с отношением высоты к диаметру больше 1 необходимо применять метод двустороннего прессования. В этом случае матрица должна быть неподвижной, при одновременном перемещении верхнего и нижнего пуансонов, или подвижной («плавающей»). В последнем случае одновременно перемещаются верхний пуансон и матрица при неподвижном нижнем пуансоне. При прессовании заготовок особо сложной формы применяют верхние и (или) нижние составные пуансоны с несколькими подвижными частями, количество которых соответствует числу переходов по высоте прессовки. При этом пуансоны устанавливаются на различной высоте с таким расчетом, чтобы обеспечить принцип равенства фактора обжатия для всех вертикальных сечений прессовки. Для этого предусматривается независимое движение каждого из пуансонов.

На рис. 3.23 показана последовательность перемещения основных деталей пресс-формы за один цикл прессования на пресс-автомате, работающем по принципу выталкивания прессовки из «плавающей» матрицы. Металлический порошок 1 питателем 2 засыпают в полость матрицы 3 без центрального стержня 4, который находится в этот момент на нижнем нерегулируемом упоре 5. Это положение показано на позиции рис. 3.23а.

Затем движением центрального стержня вверх до регулируемого упора 6 в порошке формируется внутреннее отверстие прессовки, и излишек порошка вытесняется обратно в питатель (рис. 3.23б).

Рис. 3.23. Кинематическая схема прессования гладких втулок:

а – засыпка порошка без центрального стержня в рабочей полости матрицы; б – выталкивание стержнем излишков порошка

обратно в питатель; в – прессование; г – выпрессовка

Прессование начинается движением верхнего пуансона 7. Пока силы трения порошка о внутреннюю стенку матрицы невелики, матрица остается неподвижной, но когда силы трения преодолевают подпор матрицы Р1 и подпор центрального стержня Р2, матрица и стержень начинают опускаться вниз («плывут»). Если скорость «плавания» матрицы равна скорости верхнего пуансона, то прессование осуществляется нижним пуансоном 8. Если скорость матрицы отличается от скорости верхнего пуансона, то в прессовании участвуют оба пуансона (рис. 3.23в). При прессовании нижний пуансон установлен на жесткий регулируемый упор 9. Когда начинается выталкивание прессовки (рис. 3.23г) матрицу останавливает верхний упор 10, а подпор стержня Р2 меняет направление. Силы трения на стенках стержня преодолевают подпор, и стержень поднимается прессовкой до тех пор, пока прессовка не выйдет из матрицы. В результате упругого последействия размеры прессовки увеличатся, и стержень сможет переместиться вниз. Сталкивание прессовки осуществляется питателем 2, причем в этот момент верхние торцы матрицы, нижнего пуансона и стержня находятся в одной плоскости.

3.3.3. Пресс-формы и прессы

Конструкция пресс-форм и прессов должны обеспечивать надлежащую плотность и форму прессовок и не допускать возникновения дефектов. С повышением сложности прессовки значительно усложняется и конструкция пресс-форм. Сравним, например рис. 3.11 и рис. 3.24.

Рис. 3.24. Пресс-форма детали «шестерня»: 1 – верхний пуансон;

2 – матрица; 3 – внутренняя втулка нижнего пуансона; 4 – стержень;

5 – наружная втулка нижнего пуансона, 6 – прессовка

На рис. 3.11 представлен пример прессования простейшей цилиндрической прессовки. На рис. 3.24. показаны детали пресс-формы для прессования сложной заготовки шестерни. В последнем случае нижний пуансон состоит из трех деталей: направляющий сердечник в центре; внутренний элемент нижнего пуансона, формирующий длинную часть прессовки и внешний элемент нижнего пуансона, формирующий короткую часть прессовки. Пресс-форма в сборе показана в центре рис. 3.24

При изготовлении ступенчатых прессовок часто делают пуансоны из нескольких элементов, что позволяет придать разные перемещения этим частям пуансона и выровнять плотности в высокой и низкой частях прессовки.

При проектировании пресс-формы предварительно составляют ее эскизную схему с учетом специфических условий прессования и конструкции выбранного пресса. Размеры внутренней полости матрицы и пуансонов, определяемые размерами прессуемого изделия, рассчитывают с учетом технологических и физических свойств порошка, усадки при спекании и припусков на последующую обработку. Условия прессования требуют высокой точности изготовления пресс-форм. Для того чтобы предотвратить попадание частиц порошка в зазор между скользящими, по отношению друг к другу, элементами оснастки, величина зазора должна быть меньше размера частиц порошка. Обычно этот размер около 20 мкм. Выполнение жестких размерных требований осложняется тем, что при термической обработке имеет место деформация (поводка) деталей. Поэтому окончательная механическая обработка (шлифовка)

Выход из строя пресс-форм происходит из-за чрезмерных напряжений, вызывающих деформации растяжения, изгиба и др. Например, пуансон длиной L, нагружаемый силой F прогибается под нагрузкой с отклонением:

Δ L = F L/SE, (3.25)

где S – площадь поперечного сечения пуансона; Е – модуль нормальной упругости материала, из которого изготовлен пуансон. У пуансона из типичной инструментальной стали при давлении прессования 700 МПа Δ L = 0,3 %, а у пуансона из твердого сплава 0,1 %. Если инструментальная оснастка быстро выходит из строя, это свидетельствует о том, что механические свойства материала недостаточны, например материал не обладает требуемой прочностью. Для повышения ресурса работы следует выбрать более прочный (вязкий) материал. Если инструмент разрушается после длительной работы, выход оснастки из строя является следствием усталостного износа. В этом случае необходимо устранять концентраторы напряжений на поверхности оснастки (сглаживать острые углы, устранять царапины и шероховатость поверхности и т. п.). Это достигается шлифовкой и полировкой поверхности. Могут инициировать усталостное разрушение не только наружные, но и внутренние дефекты.

Для изготовления пресс-форм с коротким циклом работы применяются сравнительно дешевые инструментальные стали (У10, ХВГ и др.). Пресс-формы для массового производства прессовок, и в тех случаях, когда требуются высокие давления прессования, изготавливают из более дорогих, в том числе быстрорежущих сталей (3Х2В8Ф, Р6М5 и др.) и даже из твердых сплавов на основе карбида вольфрама с кобальтм (ВК20 и др.). В табл. 3.2 представлен перечень и свойства некоторых инструментальных материалов для деталей пресс-форм.

Таблица 3.2