| ’арактеристики | ќптический | –Ёћ | ѕЁћ |

| –азрешение: ‑ рабочееЕЕЕ. ‑ при высокой квалификации оператораЕЕЕ. √лубина фокуса ѕриготовление образца —тоимость исследовани€ | 5 мкм 0,2 мкм ћала€ ѕростое Ќизка€ | 0,2 мкм 0,01 мкм ¬ысока€ ѕростое ”меренна€ | 0,01 мкм 0,001 мкм ”меренна€ —ложное ¬ысока€ |

—едиментационный анализ. ¬ основе этого метода разделени€ частиц по размерам лежит разна€ скорость оседани€ крупных и мелких частиц в в€зкой среде. ѕо закону —токса дл€ частиц радиусом r и плотностью γп, помещенных в жидкость с плотностью γж и в€зкостью η, скорость оседани€ составл€ет

ν = [2 (γп- γж) g r2 ] /9 η или ν = r2 / K2, (2.2)

где 2 = 9 η / [2 (γп- γж) g ], поскольку величины γп, γж, g, и η Ц посто€нны дл€ конкретных условий анализа. «на€ скорость ν, можно рассчитать размер частицы:

r = {9 η ν / [2 (γп- γж) g]}1/2 или r = K ν1/2 (2.3)

”равнени€ (2.2) и (2.3) справедливы при равноосной форме частиц и их равномерном движении в жидкости.

Ќа практике примен€ютс€ весовой метод седиментации и метод фотосемидентации дл€ определени€ гранулометрического состава металлических порошков со сферической или полиэдрической формой частиц размером от 0,5 до 40 мкм.

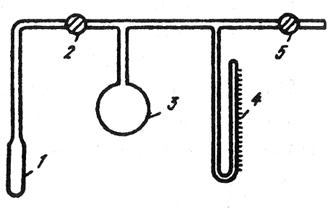

ѕри весовой седиментации скорость оседани€ частиц определ€етс€ по массе накапливающегос€ осадка порошка. ƒл€ этого в процессе анализа непрерывно, или периодически через определенные промежутки времени, взвешивают осадок и определ€ют зависимость массы осадка от времени оседани€. ƒисперсионна€ жидкость, в которой происходит оседание частиц, должна образовывать с порошком устойчивые суспензии, быть инертной к частицам и хорошо их смачивать. ѕлотность и в€зкость жидкости должны обеспечивать услови€ ламинарного движени€, в том числе и дл€ наиболее крупных частиц. ѕродолжительность всего анализа не должна превышать 6 часов. ¬ качестве дисперсионных жидкостей обычно примен€ют этиловый, бутиловый и метиловый спирты, растворы масла в ацетоне, растворы глицерина в воде или этиловом спирте, растворы толуола в машинном или веретенном масле, циклогексан и др. —хема устройства дл€ седиментационного анализа показана на рис. 2.4.

ѕри фотоседиментационном анализе скорость оседани€ частиц определ€ют по изменению оптической плотности суспензии порошка. Ќа рис. 2.5 показана схема фотоседиментационного анализа.

–ис. 2.4. —хема устройства дл€ седиментационного анализа: 1 Ц стекл€нна€ кювета; 2 Ц стержень с чашкой весов; 3 Ц дисперсионна€

–ис. 2.5. ‘отоседиментационный метод: а) схема метода; б) график изменени€ э.д.с. в зависимости от времени 1 Ц источник тока;

2 Ц диафрагма; 3 Ц порошкова€ суспензи€; 4 Ц стекл€нна€ кювета;

|

|

|

5 Ц фотоэлемент; 6 Ц потенциометр

ќптическа€ плотность суспензии порошка непрерывно фиксируетс€ по фотоэлектродвижущей силе или фототоку, возникающему в фотоэлементе от светового потока, проход€щего через суспензию. ѕо полученной зависимости рассчитывают массовую долю частиц разных размеров. »зменение интенсивности света при прохождении его через суспензию описываетс€ законом Ѕугера-Ћамберта-Ѕэра: Io/Iτ = e Ц xcl, где Io Ц интенсивность света, прошедшего через слой суспензии толщиной l; Iτ Ц интенсивность падающего света, прошедшего через чистую дисперсионную жидкость; с Ц концентраци€ суспензии или количество частиц в ней; х Ц коэффициент, пропорциональный удельной поверхности частиц (коэффициент светопоглощени€). Ќа принципе весовой седиментации работает пипеточна€ центрифуга Ђјнализетте-21ї (√ермани€), позвол€юща€ анализировать порошки с размером частиц 0,05-10 мкм за 0,5 Ц 2 часа.

ƒл€ оценки оптической плотности суспензии примен€ют также рентгеновские и лазерные лучи. ‘ранцузский высокопроизводительный прибор Ђ—едиграф-5000ї работает по принципу поглощени€ рентгеновских лучей. ќн позвол€ет за несколько минут получить кривую распределени€ частиц по размерам в интервале 0,1-100 мкм. Ћазерный прибор Ђјналезетте-22ї (√ермани€) оценивает распределение частиц по размерам за 1-3 мин в диапазоне 1 Ц 1000 мкм. лассификаци€ порошка в газовом потоке. —хема прибора (элютриатора) дл€ воздушной классификации порошка показана на рис. 2.6.

–ис. 2.6. ¬оздушный классификатор порошка: 1 Ц осушитель;

2 Ц ротаметр; 3 Ц измеритель скорости газа; 4 Ц манометр;

5 Ц трубка с порошком; 6 Ц камера; 7 Ц заземление

ѕоток воздуха с некоторой скоростью ν захватывает навеску порошка, расположенную в трубке 5 и транспортирует порошок в камеру 6. ¬ соответствии с законом —токса скорость потока должна составл€ть ν = 29,9∙10 Ц 4 γпd 2, где d Ц максимальный размер частиц порошка. ¬ камере 6, сечение которой больше, чем у трубки 5, поток тер€ет скорость и крупные частицы выпадают в сборник. Ѕолее мелкие частицы проход€т с потоком через камеру 6 и могут быть выделены по фракци€м в системе последовательно соединенных камер с разным соотношением диаметров, например, 1:2:4:8 и т. д. –азработаны более совершенные воздушно-центробежные классификаторы, у которых сочетаетс€ газодинамическое и центробежное воздействие на порошок. Ќапример, воздушно-центробежный классификатор ¬÷ -4 может раздел€ть порошки с размером частиц от 5 до 200 мкм, причем в диапазоне размеров 5-100 мкм шаг разделени€ составл€ет 5-10 мкм, а в интервале 100-200 мкм от 10 до 20 мкм. ѕроизводительность воздушных классификаторов от 6 до 1000 кг/ч при расходе воздуха 0,8-1,5 м3/кг порошка. ондуктометрический анализ. —ущность метода в регистрации электрических импульсов при прохождении частиц порошка через узкий короткий канал. Ќа рис. 2.7 приведена схема кондуктометрического датчика дл€ измерени€ размера частиц. ¬ стакан 1 помещают электропровод€щую порошковую суспензию 12. ѕри открывании крана 2 с помощью насоса 3 в сосуд 4 вт€гиваетс€ эмульси€ из пробирки 8. ѕри этом уровень ртути в левом канале манометра 5 принудительно опускаетс€ ниже контактов 6 и 7. ѕри закрывании крана 2 ртуть, восстанавлива€ уровень сообщающихс€ сосудов, создает разр€жение в пробирке 8, из-за чего суспензи€ из стакана 1 засасываетс€ в пробирку 8 через калиброванный короткий микроканал 9. ѕри прохождении по этому каналу частиц порошка сопротивление на участке между электродами 10 и 11 резко мен€етс€ и в цепи нагрузки возникает импульс напр€жени€, который фиксируетс€ специальной аппаратурой. ѕри замыкании контакта 7 включаетс€ счетчик прибора, а при замыкании контакта 6 счетчик выключаетс€. Ќаиболее ответственным элементом прибора €вл€етс€ микроканал с диаметром отверсти€ 2-10 мкм. ондуктометрический метод позвол€ет фиксировать частицы, размер которых находитс€ в пределах 0,02-0,5 от диаметра микроканала.

|

|

|

–ис. 2.7. —хема кондуктометрического датчика: 1 Ц стакан; 2 Ц кран;

3 Ц насос; 4 Ц колба; 5 Ц манометр; 6, 7 Ц контакты; 8 Ц пробирка;

9 Ц микроканал; 10, 11 Цэлектроды; 12 Ц порошкова€ суспензи€

Ћазерный и рентгеновский методы. Ћазерный метод основан на €влении рассеивани€ когерентного монохроматического лазерного луча частицами порошка. „ем мельче частицы, тем больше величина углового рассе€ни€ лазерных лучей. Ћазерным методом анализируетс€ порошок с размером частиц от 2 до 170 мкм. ѕродолжительность анализа 2 мин.

–ентгеновский метод основан на анализе рассе€ни€ рентгеновских лучей, проход€щих через среду со взвешенными в ней частицами. ћетод определени€ малых углов рассе€ни€ узкого параллельного пучка рентгеновских лучей позвол€ет определ€ть размер частиц в диапазоне 2-100 нм.

√рафическое представление результатов анализа. јнализ дисперсности металлических порошков часто представл€ют в графической форме. ѕо оси абсцисс откладывают размер частиц, а по оси ординат их процентное содержание. ƒанные по содержанию различных фракций порошка можно представить в виде частной или кумул€тивной (интегральной) кривой (рис. 2.8). ѕри построении кумул€тивной кривой содержание каждой последующей по величине фракции прибавл€ют к содержанию предыдущей, и кажда€ точка кривой соответствует общему содержанию частиц больших (суммарна€ по плюсу) или меньших (суммарна€ по минусу) данного размера.

–ис. 2.8. –аспределение частиц порошка по размерам:

а) кумул€тивные и частна€ кривые распределени€:

1 Ц кумул€тивна€ крива€ по минусу;

2 Ц кумул€тивна€ крива€ по плюсу;

3 Ц частна€ крива€ распределени€;

б) дифференциальна€ крива€ распределени€

ƒифференциальна€ крива€ строитс€ в виде группы пр€моугольников. ќснование каждого пр€моугольника равно интервалу размеров частиц данной фракции, а его высота Ц содержанию фракции, отнесенному к интервалу размеров частиц данной фракции. ≈сли интервал размеров частиц в пределах каждой фракции будет одинаков, то дифференциальна€ и частна€ крива€ совпадут.

”дельна€ поверхность

—умма наружных поверхностей всех частиц, составл€ющих единицу массы данного порошка, €вл€етс€ его удельной поверхностью. ¬ большинстве случаев удельна€ поверхность металлических порошков лежит в пределах от 0,01 до 1 м2/г, но дл€ некоторых порошков она может достигать 20 м2/г и более. ”дельна€ поверхность возрастает с уменьшением размера частиц, усложнением их формы и увеличением шероховатости поверхности. ƒл€ определени€ удельной поверхности порошка используют методы измерени€ его газопроницаемости и адсорбции.

ћетоды измерени€ газопроницаемости. Ёти методы основаны на фильтрации потока газа через слой порошка с известной относительной плотностью. —корость фильтрации газа через пористый слой порошкового материала обратно пропорциональна квадрату удельной поверхности порошка. ‘ильтраци€ газа может проходить в в€зком или молекул€рном режиме. ¬€зкий режим имеет место при просасывании газа через слой порошка при давлении, близком к атмосферному. Ќа принципе фильтрации газа в режиме в€зкого течени€ работают различные приборы, в том числе прибор “оварова. —хема прибора “оварова показана на рис. 2.9.

ѕробу порошка 3 помещают в гильзу 1 и уплотн€ют плунжером 2 до сло€, фиксируемой высоты h. — помощью скл€нки ћариотта 4, из которой через кран 5 в стакан 6 вытекает вода, в установке создаетс€ посто€нный уровень разрежени€. ѕод действием перепада давлени€ ∆р, фиксируемого манометром 7, через слой порошка просасываетс€ воздух. ”дельную поверхность порошка рассчитывают по формуле:

|

|

|

Sуд = {14ε1,5 / [γп (1 Ц ε)]} [F∙∆р τ / h μ V)]1/2, (2.4)

где F Ц площадь сечени€ гильзы с порошком; μ Ц в€зкость воздуха;V Ц объем воздуха, прошедшего через слой порошка h за врем€ τ; γп Ц плотность материала частиц порошка; ε = (W γп Ц m) / W γп Ц коэффициент пористости порошка массой m в слое объемом W.

ѕрибор “оварова определ€ет удельные поверхности порошков в диапазоне 0,3 Ц 1,5 м2/г.

–ис. 2.9. —хема прибора “оварова: 1 Ц гильза; 2 Ц плунжер; 3 Ц проба порошка; 4 Ц скл€нка ћариотта; 5 Ц кран; 6 Ц стакан; 7 Ц манометр

ћетоды, основанные на фильтрации газа в режиме в€зкого течени€, фиксируют только внешнюю геометрическую поверхность частиц с размером более 10 мкм. ѕри этом сложный поверхностный рельеф частиц не учитываетс€. Ѕолее точные результаты оценки удельной поверхности можно получить при просасывании газа в молекул€рном режиме, когда длина свободного пробега молекул газа превышает размеры внутренних и тупиковых поровых каналов порошке. Ќа принципе молекул€рного режима работает прибор ƒер€гина (рис. 2.10). ѕробу порошка определенной массы помещают между пористыми фильтрами и уплотн€ют до фиксируемой плотности и толщины. «атем откачивают систему до остаточного давлени€ примерно 1 ѕа, после чего часть прибора с пробой порошка 14 отсекают от остальных линий перекрытием кранов 3,4 и 10. «атем баллон 2 заполн€ют газом. ѕеред началом измерений кран 1 закрывают и открывают краны 3 и 13, отмеча€ этот момент как исходную точку отсчета времени. ƒавление в сообщающейс€ системе (баллон 2 Ц проба 14) выравниваетс€ и процесс его роста за врем€ τ до давлени€ р фиксируетс€ вакуумметром 11. √аз до установлени€ стационарного потока за врем€ τз проникает в микрополости сло€ порошка. ”дельную поверхность рассчитывают по формуле:

Sуд = {144 ε τз / [13(1 Ц ε)h2]}[2RT / (πM)]1/2, (2.5)

где τз Ц врем€ запаздывани€, соответствующее нестационарной стадии процесса фильтрации газа; h Ц толщина сло€ уплотненного порошка; ћ Ц молекул€рна€ масса газа.

–ис. 2.10. —хема прибора ƒер€гина: 1, 3, 4, 8, 11, 13, 17 Ц краны;

2,7, 12 Ц баллоны; 5 Ц вымораживающа€ ловушка; 6,9 Ц вакуумные насосы; 11, 16 Ц вакуумметры; 14 Ц трубка с анализируемым порошком;

15 Ц манометр

јдсорбционные методы. ¬ основе этих методов лежит определение количества вещества адсорбированного на поверхности частиц в виде плотного мономолекул€рного сло€. «на€ массу адсорбированного вещества и площадь, занимаемую каждой молекулой, можно легко рассчитать площадь мономолекул€рного сло€ адсорбента, что будет соответствовать площади поверхности исследуемой навески порошка. јдсорбционные методы подраздел€ютс€ на статические (манометрические, гравиметрические) и динамические, которые называют еще хроматографическими. —реди статических методов наиболее распространен метод ЅЁ“, названный по начальным буквам фамилий американских ученых Ѕранауэра, Ёммета и “еллера. ќни предложили в качестве адсорбента азот, который в жидком виде адсорбируют на поверхности порошка при температуре минус 196 ºC. “ипична€ крива€ адсорбции газа приведена на рис. 2.11. ќбщий объем газа V, адсорбированный поверхностью твердых частиц, определ€ют по формуле ЅЁ“:

V = Vm cp/{(p s - p) [1 + (c Ц 1) p/p s]}, (2.6)

где с Ц константа; Vm Ц объем газа ‑ адсорбата в виде моносло€, р Ц реальное давление газа; ps ‑ давление насыщенного газа. ¬ линейной форме выражение (2.6) может быть записано таким образом:

|

|

|

р/[V(p s - p) = 1/c ∙ Vm + [(c Ц 1)/c Vm] p/ps. (2.7)

√рафическа€ зависимость р/[V(p s - p)] от p/ps имеет вид пр€мой линии с углом наклона (c Ц 1)/c Vm, отсекающей от оси ординат отрезок 1/c ∙Vm (рис. 2.11а). “ак как с > 1, угол наклона пр€мой равен 1/ Vm. ѕолученную зависимость, определ€ющую Vm, можно использовать дл€ анализа изотерм, сн€тых при отношении p/ps в пределах 0,05-0,35.

»з рассчитанного объема газа Vm, см3, адсорбированного в виде моносло€, рассчитывают поверхность частиц по формуле:

S = (Vm/Vμ) Naσ, (2.8)

–ис. 2.11. √рафическое решение уравнени€ ЅЁ“ (а) и

типова€ изотерма адсорбции газа (б)

где Vμ = 22414 см3/моль Ц молекул€рный объем одной грамм-молекулы газа; Na = 6,023 ∙ 1023 молекул/моль Ц число јвогадро; σ Ц площадь, занимаема€ одной адсорбированной молекулой газа. ќкончательно, удельна€ поверхность порошка Sуд = S/m, где m Ц масса анализируемой пробы порошка.

ќбъем, занимаемый монослоем адсорбированного газа можно определить и графически. “очка ¬ перегиба кривой в пр€молинейный участок (рис. 2.11б) на изотерме адсорбции соответствует моменту окончани€ заполнени€ моносло€ молекулами газа. ѕри температуре минус 196 ºC адсорбированна€ молекула азота занимает 0,162 нм2. —хема адсорбционной установки приведена на рис. 2.12. Ќавеску порошка помещают в ампулу 1, ампулу с порошком вакуумируют, открытием кранов 2 и 5. «атем заполн€ют газом объем капсулы 1 с целью определить объем пространства над адсорбентом в ампуле и трубопроводе до крана 2. ¬торично откачивают систему и, закрыв кран 2, заполн€ют через кран 5 резервуар 3, емкость которого известна. ѕри заполнении фиксируют давление газа манометром 4 и по давлению рассчитывают количество введенного газа. «атем ампулу с порошком охлаждают погружением в жидкий азот и, открыв кран 2, заполн€ют пространство над порошком газообразным азотом, поступающим из резервуара 3. ѕосле установлени€ равновеси€ в системе адсорбент (порошок) Ц газ адсорбат (азот), что фиксируетс€ манометром 4, вычисл€ют объем азота, адсорбированного порошком, как разность между объемом введенного газа в резервуар и остаточным объемом газа в этом резервуаре. »змерени€ повтор€ют несколько раз при возрастающих давлени€х газа и стро€т изотерму адсорбции, по которой рассчитывают удельную поверхность порошка. ѕримерами современных скоростных анализаторов удельной поверхности €вл€ютс€ французские модели 2200 и 2205, а также австрийска€ модель ‘лоусорб ѕ2300.

–ис. 2.12. —хема адсорбционной установки дл€ определени€ удельной поверхности порошка по методу ЅЁ“: 1-ампула, 2,5-краны;

3-резервуар с фиксированной емкостью; 4-манометр

Ѕолее производительными €вл€ютс€ динамические методы газовой хроматографии, основанные на различной адсорбции компонентов газовой смеси поверхностью анализируемого порошка. Ќаиболее широко используетс€ динамический метод тепловой десорбции газа. —ущность этого метода заключаетс€ в измерении количества аргона, адсорбированного на поверхности порошка из аргоно-гелиевой смеси.

ѕлотность

ѕлотность частицы порошка зависит не только от физической природы еематериала, но и от внутренней макро- и микроструктуры, наличи€ оксидов, нитридов и других примесей. ” порошков сплавов плотность частиц зависит также от равномерности распределени€ легирующих элементов.

»стинную плотность частиц называют пикнометрической плотностью. ≈е определ€ют при помощи мерных сосудов Ц пикнометров. ” каждого пикнометра имеетс€ калибровочна€ метка, ограничивающа€ его посто€нный объем Vпикн. ѕри определении пикнометрической плотности порошка высушенный пикнометр взвешивают (ћ-масса пикнометра), заполн€ют на 0,5-0,7 объема исследуемым порошком и снова взвешивают, фиксиру€ массу пикнометра с порошком (ћ1). «атем в пикнометр заливают пикнометрическую жидкость до заполнени€ его на 0,75-0,8 объема, тщательно взбалтывают и доливают пикнометрическую жидкость до калибровочной метки пикнометра. ƒалее взвешивают пикнометр с порошком и жидкостью (ћ2) и рассчитывают объем жидкости в пикнометре Vж:

Vж = (ћ2 Ц ћ1)/γж,

где γж ‑ плотность пикнометрической жидкости. ќкончательно пикнометрическую плотность частиц порошка определ€ют по формуле:

γпикн = (ћ1 Ц ћ)/(Vпикн. - Vж). (2.9)

ѕикнометрическа€ жидкость должна хорошо смачивать порошок и не взаимодействовать с ним. –азмер молекул жидкости должен быть по возможности минимальным, чтобы полностью заполн€лись мельчайшие поры и трещины порошковых частиц. ѕеречисленным требовани€м отвечают керосин, спирты, бензол, ацетон, которые обычно и примен€ютс€ в качестве пикнометрических жидкостей.

|

|

|

ћикротвердость

ћикротвердость частиц служит косвенной оценкой их деформируемости и пластичности. Ёти характеристики порошковых частиц во многом определ€ют прессуемость порошка, прочность прессованных заготовок, стойкость пресс-форм и требуемые силовые параметры прессового оборудовани€.

ќпределение микротвердости осуществл€етс€ вдавливанием в шлифованную поверхность частицы алмазной пирамидки с углом при вершине 136о. Ќагрузка на пирамидку регулируетс€ в интервале 0,5-200 г. ќ микроотвердости частицы суд€т по размеру диагонали отпечатка на поверхности шлифа. Ўлиф дл€ определени€ микротверлости приготавливают следующим образом. »сследуемый порошок смешивают с бакелитом. —месь прессуют при давлении 100-200 ћѕа в небольшой брикет, который затем нагревают до 100-140о— дл€ полимеризации бакелита. «атем брикет с одной стороны шлифуют и полируют. ƒл€ замера микротвердости примен€ют приборы типа ѕћ“-3.

онтрольные вопросы:

1. ѕеречислите основные (типичные) формы частиц порошка.

2. аков размер частиц наиболее употребл€емых металлических порошков?

2. „то такое гранулометрический состав порошка, и какие ¬ы знаете методы его определени€?

3. —итовый анализ размера частиц порошка.

4. —едиментационный анализ размера частиц порошка.

5. ћикроскопический анализ размера частиц порошка.

6. акой понадобитс€ ¬ам микроскоп дл€ исследовани€ нанопорошков?

7. ћетоды определени€ удельной поверхности порошка. ратка€ характеристика их сущности.

2.3. “≈’ЌќЋќ√»„≈— »≈ —¬ќ…—“¬ј

Ќасыпна€ плотность и плотность утр€ски

Ќасыпна€ плотность это масса единицы объема порошка при свободной насыпке (γнас, г/cм3). ¬еличина насыпной плотности зависит от природы порошка и его угла естественного откоса (рис. 2.13). Ётот угол дл€ металлических порошков лежит в пределах от 25 до 70 º и зависит от плотности укладки частиц при свободном заполнении какого-то объема.

–ис. 2.13. —хема (а) образовани€ угла естественного откоса и приборы (б, в) дл€ его определени€: 1 Ц корпус; 2 Ц шибер;

3 Ц прозрачна€ стенка с угломером

Ќасыпна€ плотность тем больше, чем выше пикнометрическа€ плотность и крупнее частицы порошка, а также чем изометричнее их форма. ¬ыступы и неровности на поверхности частиц повышают межчастичное трение и затрудн€ют их перемещение относительно друг друга, что также снижает насыпную плотность. √ранулометрический состав дво€ко вли€ет на насыпную плотность. ”величение содержани€ более дисперсных частиц, как правило, ее снижает, однако при определенном соотношении крупных и мелких частиц, когда мелкие частицы заполн€ют пустоты между крупными, насыпна€ плотность возрастает. ¬ последнем случае крупные частицы должны в 7-10 раз быть больше мелких частиц. Ќасыпна€ плотность определ€ет габариты засыпной полости формующего инструмента, обычно высоту матрицы пресс-формы, и поэтому €вл€етс€ одной из важнейших характеристик порошка.

Ќасыпную плотность определ€ют по √ќ—“ 19440-94 на волюмометре (рис. 2.14а), который представл€ет собой канал пр€моугольного сечени€ с наклонными перегородками. ѕредварительно высушенный порошок засыпаетс€ через верхнюю воронку и, равномерно разрыхл€€сь, заполн€ет мерную емкость с объемом 25 см3. »злишек порошка (горку над меркой) удал€ют стекл€нной пластинкой или ребром немагнитной линейки. «атем пробу порошка взвешивают и рассчитывают насыпную плотность по отношению массы порошка к мерному объему. Ќасыпную плотность порошков с хорошей текучестью можно определ€ть пр€мой засыпкой их в мерную емкость через воронку с выходным отверстием 5 мм (рис. 2.14б).

ѕлотностью утр€ски называют отношение массы порошка к его объему после утр€ски его по определенной программе. ћетод определени€ этой характеристики регламентируетс€ √ќ—“ 25279-82. ¬ысушенный порошок массой 50 Ц 100 г помещают в стекл€нный мерный цилиндр объемом 25 Ц 100 см3 (рис. 2.15), на который накладывают осевую вибрацию с частотой 100 Ц 300 ударов в минуту при амплитуде встр€хивани€ 3 мм. ¬ибрацию продолжают до прекращени€ изменени€ объема порошка. ѕлотность утр€ски рассчитывают как отношение массы порошка к его объему после утр€ски. ѕлотность утр€ски может возрасти на 20-50 % по отношению к насыпной плотности. ћаксимальна€ плотность утр€ски достигаетс€ дл€ порошков сферической формы с минимальной шероховатостью поверхности.

|

|

| –ис. 2.14. ѕриборы дл€ определени€ насыпной плотности порошка: а Ц волюмометр (1 Ц приемна€ воронка; 2 Ц мала€ воронка; 3 Ц съемна€ крышка; 4 Цопорна€ стенка; 5 Ц отбойные пластины; 6 Ц направл€юща€ воронка; 7 ‑ стакан); Ѕ Ц воронка (1 Ц штатив; 2 Ц воронка; 3 Ц стакан) | –ис. 2.15. ѕрибор дл€ определени€ плотности утр€ски порошка: 1 Ц мерный цилиндр; 2 Ц держатель; 3 Ц направл€юща€ втулка; 4 Ц опорна€ пластина; 5 Ц кулачок |

“екучесть

“екучестью порошка называют его способность перемещатьс€ под действием силы т€жести. “екучесть определ€ют по √ќ—“ 20899-75 как врем€ истечени€ в секундах навески порошка массой 50 г через калиброванное отверстие диаметром 2,5 мм (рис. 2.16). “екучесть порошка зависит от пикнометрической плотности, гранулометрического состава, формы и состо€ни€ поверхности частиц и т. д. Ёта характеристика учитываетс€ при определении производительности автоматических прессов, поскольку она определ€ет врем€ заполнени€ пресс-формы порошком. “екучесть ухудшаетс€ при увлажнении порошка, увеличении его удельной поверхности и доли мелких фракций. ќкисление поверхности порошка обычно улучшает текучесть в св€зи с уменьшением коэффициента межчастичного трени€.

–ис. 2.16. ¬оронка дл€ определени€ текучести порошка

”плотн€емость, прессуемость и формуемость

”плотн€емость металлического порошка это его способность к уменьшению занимаемого объема под воздействием давлени€. ѕо √ќ—“ 25280-82 эта характеристика оцениваетс€ по плотности прессовок, изготовленных при давлении прессовани€ 200, 400, 500, 600, 700 и 800 ћѕа в цилиндрической пресс-форме. ћассу навески порошка вычисл€ют по формуле M = 0,79 d3 γп, где ћ Ц масса навески, г; d Ц диаметр отверсти€ матрицы пресс-формы, см; γп Ц пикнометрическа€ плотность частиц, г/cм3.

онструкци€ пресс-формы и последовательность выполнени€ операций при определении уплотн€емости порошка приведены на рис. 2.17.

–ис. 2.17. ѕриспособление дл€ определени€ уплотн€емости (а) и

схема получени€ образцов (б): 1 Ц матрица; 2 Ц обойма; 3 Ц пуансон верхний или нижний; ј Ц заполнение пресс-формы порошком; Ѕ,

¬ Ц прессование порошка; √ Ц выталкивание образца

ѕеред засыпкой порошка стенки матрицы смазывают раствором стеарата цинка (раствор цинковой соли стеариновой кислоты в ацетоне). ƒанные по уплотн€емости порошка представл€ют в виде таблицы или графика зависимости плотности прессовок от давлени€ прессовани€. ѕрессуемость металлического порошка есть его способность образовывать под воздействием давлени€ тело, имеющее заданные размеры, форму и плотность. Ёта характеристика дает качественную оценку порошка.

‘ормуемость металлического порошка это его способность сохран€ть приданную ему под воздействием давлени€ форму в заданном интервале значений пористости. ‘ормуемость определ€етс€ по √ќ—“ 25280-82 путем прессовани€ навески и последующего установлени€ интервала пористости, при которой прессовки, извлеченные из пресс-формы, не осыпаютс€ и не имеют расслоений и трещин. Ќавеска массой m = 2,5 γп прессуетс€ в разборной пресс-форме (рис. 2.18). ѕрофиль верхнего пуансона 1 (рис. 2.18а) выполнен таким образом, что давление на порошок в пресс-форме распредел€етс€ неравномерно. Ёто позвол€ет получить образец с переменной по длине плотностью. «ону низкой формуемости, по длине исследуемой прессовки, определ€ют в результате осмотра основани€ и боковых поверхностей прессовки с измерением места ее расположени€. ќсмотр проводитс€ с помощью лупы. ƒалее по графику (рис. 2.18б), по оси абсцисс которого отложено рассто€ние, соответствующее длине прессовки, определ€етс€ значени€ пористости, при которой прессовка не осыпаетс€ (ѕ1) и значени€ пористости, при которой нет расслоений и трещин (ѕ2). ћинимальное (γ1) и максимальное (γ2) значени€ плотности, соответствующие пористост€м ѕ1 и ѕ2, определ€ютс€ по формулам: γ1 = (1- ѕ1) и γ2 = (1 Ц ѕ2). ѕолученные значени€ плотности прессовок, при которых обеспечиваетс€ достаточно хороша€ формуемость порошка, используют дл€ определени€ (по характеристикам уплотн€емости) диапазона давлений, необходимых дл€ прессовани€ данного порошка.

–ис. 2.18. ѕриспособление дл€ определени€ формуемости

порошка (а), схема получени€ образцов (б) и диаграмма дл€ нахождени€ значений пористости (в): 1 Ц пуансон верхний: 2 Ц матрица;

3 Ц обойма; 4 Ц пуансон нижний; ј Ц заполнение порошком;

Ѕ, ¬ Ц прессование порошка; √ Ц выталкивание образца

2.4. ќтбор и подготовка проб

ќтбор и подготовка представительной пробы должны проводитьс€ в соответствии с √ќ—“ 23148-78. ќт контролируемой партии порошка отбираетс€ обща€ проба, представл€юща€ собой совокупность всех вз€тых разовых проб –азова€ проба это количество металлического порошка, отобранное при однократном вз€тии пробы из единичной упаковки. ћасса представительной пробы должна быть достаточна дл€ приготовлени€ из нее всех проб, необходимых дл€ испытаний, и некоторого резерва на случай повторных или арбитражных испытаний.

ќтбор разовых проб производ€т с помощью щупов различных типов (рис. 2.19). ƒл€ порошков с высокой текучестью примен€ют щупы в виде вставленных одна в другую трубок (рис. 2.19а).

–ис. 2.19. ўупы дл€ отбора проб: а Ц дл€ порошка с хорошей

текучестью; б Ц дл€ порошка с плохой текучестью;

в Ц дл€ порошка с очень плохой текучестью

Ќаружна€ трубка имеет закрытый торец и щелеобразную шлицу по всей длине погружаемой в порошок части щупа. ¬нутренн€€ трубка также имеет одну или несколько шлиц, расположенных таким образом, чтобы при вращении трубок в разные стороны шлицы то открывались, то закрывались. ўуп ввод€т в емкость с порошком до самого днища упаковки при закрытых шлицах. «атем шлицы открывают поворотом наружной трубки до совмещени€ шлифов, а после заполнени€ порошком пространства между трубками, вновь закрывают шлицы. ƒалее щуп извлекают из емкости с порошком и его содержимое Ц разовую пробу высыпают в сборник дл€ общей пробы.

ўупы дл€ отбора порошков с плохой текучестью представл€ют собой трубки определенного диаметра с открытым торцом (рис. 2.19б, в). ƒиаметр трубки подбираетс€ так, чтобы порошок, вдавившийс€ в трубку, при ее погружении осталс€ бы в ней при извлечении трубки из емкости.

“очки отбора разовых проб должны отсто€ть от борта упаковки не ближе чем на 1/3 радиуса окружности, вписанной в упаковку. »ногда разовые пробы берутс€ от непрерывного потока частиц порошка. ¬ этих случа€х примен€ют механический пробоотборник, пересека€ им поток порошка через определенные промежутки времени. »нтервал между отсечками разовых проб (t, мин) определ€ют по формуле t = 60 m/n, где m Ц масса исследуемой партии порошка, кг; φ Ц расход потока порошка, кг/ч; n Ц число разовых проб.

ѕредставительную пробу готов€т из общей пробы перемешиванием в конусном смесителе, или последовательно пересыпа€ порошок не менее 10 раз, или 4 раза просеива€ порошок через сито с размером €чеек в 2 Ц 3 раза больше максимального размера частиц порошка. ѕосле перемешивани€ пробы обычно сокращают квартованием или с помощью желобчатого (рис. 2.20) или вращающегос€ делител€ (рис. 2.21).

ѕри квартовании порошок насыпают на чистую плиту конусом, нажимают пластинкой, уплотн€€ порошок до 1/4 от высоты первоначального конуса. «атем с помощью крестовины с перпендикул€рными ребрами раздел€ют порошок на 4 примерно равные части. ƒл€ вз€ти€ пробы обычно используют порошок из двух противоположных секторов крестовины. ќперацию квартовани€ при необходимости повтор€ют.

∆елобчатый делитель целесообразно примен€ть дл€ порошков с хорошей текучестью. ѕредварительно смешанную пробу равномерно сверху насыпают на приемную плоскость делител€. ƒл€ испытаний используют порошок из одного сборника правого или левого. ≈сли требуетс€ уменьшить массу пробы, операцию делени€ повтор€ют.

|

|

| –ис. 2.20. —хема желобчатого делител€ | –ис. 2.21. —хема вращающегос€ делител€: 1 Ц засыпна€ воронка; 2 Ц сборники; 3, 4 Ц ограничительные цилиндры; 5 Ц вращающийс€ диск |

ѕри сокращении пробы с помощью вращающегос€ делител€ порошок засыпают через воронку в сборники делител€. ѕри этом скорости вращени€ диска и засыпки порошка должны обеспечить одинаковую массу порошка в каждом сборнике. ѕри необходимости операцию сокращени€ пробы повтор€ют.

–екомендуетс€ во всех случа€х подготовленную представительную пробу делить на две примерно равные части. ќдна из этих частей направл€етс€ на испытани€, а втора€ хранитс€ на случай арбитражных анализов при разногласи€х в оценке качества порошка.

онтрольные вопросы:

1. ѕеречислите технологические свойства порошка.

2. „то такое насыпна€ плотность и плотность утр€ски порошка?

3. ак определить текучесть порошка?

4. ”плотн€емость, прессуемость и формуемость порошков.

5. Ќазовите приборы дл€ исследовани€ технологических свойств порошков.

6. аков пор€док отбора проб дл€ исследовани€ свойств порошков?

7. ¬ чем различие между общей и разовой пробами порошка?

8. акие примен€ют щупы дл€ отбора проб порошка?

9. ак провести сокращение массы представительной пробы порошка?

√лава 3. ‘ормование порошков

‘ормование металлического порошка представл€ет собой технологическую операцию, в результате которой металлический порошок образует тело, имеющее заданные форму, размеры и плотность. “акое порошковое тело называют формовкой. ќдной из наиболее распространенных операций формовани€ €вл€етс€ прессование порошков в формах. ѕолученные прессованием формовки часто называют прессовками. ¬ процессе формовани€ под воздействием давлени€ или вибрации происходит консолидаци€ порошковых частиц, в результате которой и формируетс€ требуема€ заготовка.

3.1. ѕќƒ√ќ“ќ¬ ј ѕќ–ќЎ ќ¬ ‘ќ–ћќ¬јЌ»ё

ќсновными операци€ми при подготовке порошков к формованию €вл€ютс€ отжиг, классификаци€ и смешивание. Ёти дополнительные операции перед формованием порошков ввод€тс€, прежде всего, потому, что при производстве порошков на специализированных предпри€ти€х невозможно учесть многообразные требовани€ различных потребителей к порошку. ѕочти всегда у потребителей возникает необходимость в специальных подготовительных операци€х дл€ придани€ порошку определенных химических и физических характеристик, обеспечивающих нужные конечные свойства продукции.

ќтжиг

Ётот вид тепловой обработки примен€етс€ дл€ решени€ разных задач, в том числе: дл€ повышени€ однородности химического состава частиц; восстановлени€ оксидов, оставшихс€ при получении порошка или вновь образовавшихс€ при окислении; дл€ сн€ти€ наклепа с целью повысить пластичность частиц и, соответственно, улучшить прессуемость и формуемость заготовок. ¬ некоторых случа€х отжиг провод€т дл€ дегазации порошка, уменьшени€ его пирофорности за счет укрупнени€ частиц и с другими цел€ми.

Ќагрев порошка провод€т в защитной среде (вакуум, инертный газ, восстановительна€ среда) при температуре 0,4-0,6 “пл металла порошка. „аще всего отжигают порошки, полученные механическим измельчением твердых материалов, распылением расплавов, электролизом и разложением карбонилов. “акие порошки наиболее наклепаны, содержат много оксидов и растворенных газов. ¬осстановленные порошки отжигают только тогда, когда требуетс€ повысить чистоту порошка или укрупнить мелкие частицы.

ќтжиг провод€т в проходных печах. ƒл€ более полной очистки порошков от разных примесей часто примен€ют атмосферы с галогенсодержащими добавками. “ак, например, при отжиге железного порошка в восстановительную атмосферу из водорода дополнительно ввод€т хлористый водород, что позвол€ет снизить содержание в порошке кремни€ и марганца. Ќаличие хлористого водорода способствует образованию легко испар€ющихс€ хлоридов этих металлов.

лассификаци€

лассификаци€ или рассев порошка на фракции, которые используютс€ либо непосредственно дл€ формовани€, либо дл€ составлени€ смесей с заданным соотношением размеров частиц. Ќекоторые фракции могут оказатьс€ непригодными дл€ пр€мого использовани€, и могут потребовать дополнительной обработки, например измельчени€ или, наоборот, укрупнени€.

ƒл€ классификации порошков чаще всего примен€ют различные типы сит, основными из которых €вл€ютс€ механические сита с электромагнитным или рычажным вибратором. —етки сит аналогичны тем, которые примен€ют в ситовом анализе. Ќа рис. 3.1 показано, в качестве примера, трехдечное вибросито, содержащее набор обечаек с рассеивающими поверхност€ми. «агрузочный и разгрузочный патрубки снабжены резиновыми манжетами дл€ герметичной стыковки.

–ис. 3.1. ¬ибросито —¬3 0,9: 1 Ц цилиндрическа€ обечайка;

2 Ц нижн€€ обечайка; 3 Ц упругие св€зи; 4 Ц рама; 5 Ц двигатель;

6 Ц вал вибровозбудител€; 7 Ц манжеты, 8 - разгрузочный патрубок;

9 Ц рассеивающие поверхности; 10 Ц загрузочный патрубок

¬ибросито выполнено пыленепроницаемым и имеет приспособлени€ дл€ отбора проб из потока порошка в разгрузочных патрубках. ѕлощадь каждого из просеивающих сеток равна 0,56 м2 при наружном диаметре обечаек 900 мм. „астота и амплитуда колебани€ дек регулируетс€. –ассев порошка можно вести на четыре фракции. ¬ибросито укомплектовано просеивающими сетками с размером €чеек 1; 0,315; 0,16; 0,1 и 0,05 мм. Ёффективность разделени€ на фракции зависит от природы материала порошка, формы и размера его частиц. ѕри необходимости очистить порошок от магнитных примесей, вибросита используют совместно с электромагнитными сепараторами. ¬ практике ѕћ иногда примен€ют протирочные сита в тех случа€х, когда свободный просев порошка затруднен или протекает медленно. ¬ этих ситах имеетс€ специальное устройство, которое с небольшим усилием давит на порошок и ускор€ет его проход через сетку.

лассификацию порошков с размером частиц менее 40 мкм провод€т в воздушных классификаторах по принципу осаждени€ более крупных частиц из несущего газового потока под действием силы т€жести. Ёффективными классификаторами €вл€ютс€ циклоны-сепараторы. ¬ корпус циклона тангенциально (по касательной к окружности) вводитс€ газовый поток с частицами порошка, который приобретает вращательное движение. ажда€ частица находитс€ под действием силы т€жести, центробежной силы и давлени€ газового потока. ¬ результате частицы движутс€ по спирали и, достигнув стенки корпуса, перемещаютс€ по его конусу к выпускному патрубку. ћелкие частицы, оставшиес€ в газовом потоке, направл€ютс€ в следующий циклон, где процесс повтор€етс€ при меньшей скорости газового потока. »зменение скорости потока позвол€ет регулировать работу таких сепараторов.

¬ некоторых случа€х классификацию порошка провод€т в жидкой среде с использованием тех же принципов гравитационного или центробежного разделени€ частиц. —хема гидравлического классификатора приведена на рис. 3.2.

ѕорошкова€ пульпа поступает через патрубок 5 в чан 1. —низу по трубе 8 в чан подают воду дл€ создани€ взвешенного сло€ оседающих частиц. рупные частицы из нижней части чана удал€ютс€ сифонами 6, работа которых регулируетс€ клапанами 3 и пьезометрическими трубками 2. ¬ начальный момент сифоны 6 привод€тс€ в действие водой, подаваемой через трубки 4. —лив с тонкой фракцией порошка стекает в желоб 7. ѕолна€ разгрузка чана производитс€ через штуцеры 9.

–ис. 3.2. —хема гидравлического классификатора: 1 Ц чан;

2 Ц пьезометрические трубки; 3 Ц клапан; 4,8 Ц трубы дл€ подачи

воды; 5 Ц патрубок; 6 Ц сифоны; 7 Ц желоб; 9 Ц штуцеры

ѕриготовление смесей

ќдной из важнейших операций при изготовлении порошковых изделий €вл€етс€ приготовление смесей. «адача смешивани€ Ц превращение совокупности частиц при их начальном произвольном распределении в макрооднородную, гомогенную смесь. ¬ первоначальную совокупность частиц могут входить порошки разного химического состава или разного гранулометрического состава (одного химического состава), а также их разнообразные смеси, в том числе с неметаллическими добавками. –езультат и скорость смешивани€ завис€т от формы и величины частиц, гранулометрического состава, числа смешиваемых компонентов, соотношени€ их плотностей, межчастичного коэффициента трени€, способности частиц к агрегации. роме того, эффективность смешивани€ зависит от траектории перемещени€ частиц и изменени€ гранулометрического состава в результате раздавливани€ и истирани€ частиц при смешивании. Ёти факторы определ€ютс€ конструкцией смесител€.

—мешивание ‑ случайный процесс, поэтому соотношение компонентов в отдельных небольших объемах в различные моменты времени €вл€етс€ случайной величиной. ¬ конечный момент смешивани€ желательно получить такое состо€ние смеси, при котором все смешиваемые компоненты имели бы равную веро€тность нахождени€ в любом макрообъеме смеси. ¬ учебниках и специальной литературе содержатс€ формулы дл€ расчета веро€тностных характеристик процесса смешивани€, однако на практике реальна€ продолжительность смешивани€ определ€етс€ опытным путем. ѕрактический опыт показывает, что реальна€ длительность смешивани€ не должна превышать нескольких часов. »злишнее врем€ смешивани€ может быть вредным, если при этом происход€т нежелательное взаимодействие между компонентами или чрезмерное переизмельчение и окисление порошка. ќбычно за оптимальное врем€ смешивани€ принимают врем€, при котором 95 % и более проб содержат определ€емый компонент в заданном объеме.

≈сли смешиваетс€ большое количество одного компонента с малым количеством другого, то веро€тность достижени€ гомогенного состава смеси уменьшаетс€. ¬ таком случае дл€ достижени€ более однородного состава рекомендуетс€ примен€ть многоступенчатое смешивание компонент. —начала компонента, которой мало, смешиваетс€ с некоторой частью основной компоненты, а затем полученна€ смесь смешиваетс€ с остатком основной компоненты.

Ќаиболее распространено механическое смешивание в шаровых мельницах и смесител€х различного типа. ѕри смешивании в шаровой вращающейс€ мельнице качество смеси определ€етс€ скоростью вращени€ барабана, соотношением массы размольных тел и шихты, размерами размольных тел и степенью заполнени€ ими барабана. Ћучшие результаты достигаютс€ при скорости вращени€, составл€ющей 20-40 % от критической, соотношении шихты и шаров по массе 1:1 и диаметре шаров 10 Ц 15 мм.

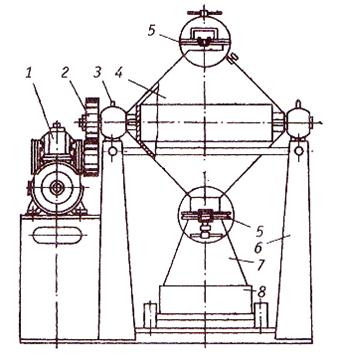

¬ тех случа€х, когда измельчение при смешивании нежелательно, используют барабанные, шнековые, лопастные, центробежные, планетарные, конусные смесители и установки непрерывного действи€ (”Ќ—). Ўироко примен€ютс€ двухконусные смесители (рис. 3.3) вместимостью от 200 до 2500 л и производительностью от 50 до 1500 кг/ч при длительности рабочего цикла 1 Ц 2 ч. —мешивание в шнековых и лопастных смесител€х провод€т при приготовлении пастообразных смесей или смесей с добавками различных пластифицирующих веществ, улучшающих процесс формовани€ (раствор каучука в бензине, парафин, стеарат цинка и т. п.).

–ис. 3.3. ƒвухконусный смеситель: 1 Ц редуктор; 2 Ц передача;

3 Ц подшипник; 4 Ц корпус; 5 Ц крышка люка; 6 Ц стойка;

7 Ц разгрузочный бункер; 8 Ц тележка дл€ выгружаемого порошка

¬ нашей стране и за рубежом примен€етс€ высокопроизводительный смеситель Ђ“урбулаї емкостью 400 л. –абочий сосуд смесител€ вращаетс€ в трех плоскост€х одновременно, создава€ вихревое кружение наход€щихс€ в нем компонентов. Ёто создает попеременное ускорение и замедление частиц порошка, что способствует быстрому и качественному перемешиванию. ќбычно перемешивание 300-500 кг шихты длитс€ 5-10 мин.

¬ жидкой среде смешивание происходит гораздо интенсивнее, чем в газовой. Ёто объ€сн€етс€ более высокой подвижностью частиц в жидкости и уменьшением силы электрического прит€жени€ между частицами. роме того, в тонких щел€х частиц капилл€рные силы создают повышенное давление, которое разъедин€ет соединенные в агрегаты частицы. ∆идкость преп€тствует пылению, что также способствует процессу получени€ однородной смеси. “ем не менее, применение мокрого смешивани€ не всегда оправдано как по экономическим, так и по техническим соображени€м. Ќапример, использование воды как среды при смешивании влечет за собой возможное дополнительное окисление порошка и потребность в проведении дополнительного восстановительного отжига. »спользование вместо воды спирта значительно удорожает технологию.

¬ отдельных случа€х, например при получении дисперсно-упрочненных материалов, примен€ют химические методы смешивани€. ќдним из таких методов €вл€етс€ смешивание растворов солей соответствующих металлов с последующей кристаллизацией упариванием объединенного раствора. ’имическое смешивание обеспечивает высокую равномерность распределени€ компонентов, однако широкого распространени€ не получило по причине того, что зачастую не удаетс€ подобрать соответствующие растворы соединений требуемых металлов. роме того, химическое смешивание делает об€зательным применение сушки, что усложн€ет и удорожает технологию.

–езультаты смешивани€ контролируют по физико-технологическим свойствам шихты и химическим анализом проб.

онтрольные вопросы:

1. Ќазовите основные операции подготовки порошков к формованию.

2. ƒл€ чего проводитс€ отжиг порошков?

3. лассификаци€ порошков и примен€емое оборудование.

4. ƒл€ чего смешивают порошки, и какие компоненты вход€т в состав смесей?

5. акие факторы вли€ют на гомогенность смеси?

6. Ќазовите основные типы смесителей и охарактеризуйте принципы их работы.

7. ’имический метод смешивани€ порошков.

3.2. ѕ–≈ƒ¬ј–»“≈Ћ№Ќјя ќЅ–јЅќ“ ј ѕќ–ќЎ ј

«а рубежом, в частности, в —Ўј, исключительное внимание удел€етс€ предварительной обработке порошка перед формованием, поскольку от качества порошковой смеси, прежде всего, завис€т конечные свойства порошковых изделий.

ќбщие положени€

„асто возникает необходимость в предварительной обработке порошка дл€ придани€ порошку специальных свойств, улучшающих его характеристики и поведение при формовании и спекании. ѕредварительна€ обработка порошка может включать в себ€ различные операции. лассификаци€ порошка с помощью ситового рассева или воздушной сепарации позвол€ет выделить нужные фракции порошка. ѕри изготовлении высококачественной продукции классификаци€ примен€етс€ дл€ удалени€ вредных примесей, которые обычно концентрируютс€ в наиболее мелких частицах. —оответственно, удаление мелких частиц из порошка, повышает его чистоту. лассификаци€ необходима дл€ выделени€ фракций порошка с требуемым размером частиц при производстве фильтров и ограничителей потоков газа и жидкости.

ѕеремешивание и смешивание €вл€ютс€ основными операци€ми предварительной обработки порошка. ѕод перемешиванием понимаетс€ усреднение порошка одного химического состава, смешивание представл€ет собой получение гомогенной смеси из двух и более компонент. ѕорошки одного состава необходимо перемешивать особенно после транспортных операций, поскольку вибраци€, сопутствующа€ транспортировке, раздел€ет мелкие и крупные частицы. —мешивание порошков и получение гомогенной порошковой массы необходимо при получении сплавов и однородном распределении различных добавок. Ќапример, распыленные порошки олов€нистой бронзы имеют более высокую твердость, чем порошки меди и олова, поэтому выгоднее прессовать смесь медных и олов€нных порошков, что значительно уменьшит износ пресс-форм. Ќо дл€ этого необходимо предварительно получить гомогенную смесь из порошков меди и олова, поскольку формирование бронзы будет происходить в процессе спекани€, и уровень свойств спеченных изделий будет в сильной степени зависеть от однородности химического состава. ƒругим примером может служить технологи€ инжекционного формовани€, когда св€зующа€ фаза вводитс€ в порошок дл€ придани€ ему необходимой формы. Ёта фаза должна быть равномерно распределена в объеме порошка, без чего невозможно получить качественное изделие. јналогичным образом органические смазки смешиваютс€ с порошком дл€ уменьшени€ трени€ и повышени€ срока службы пресс-форм. ѕри формовании твердых порошков (оксиды, карбиды, интерметаллиды) в порошок ввод€т добавки (пластификаторы), повышающие прочность порошковой прессовки. »ногда примен€етс€ дополнительна€ обработка порошка в аттриторах, например, при механическом легировании, когда требуетс€ соединение разнородных частиц. јттриторна€ обработка примен€етс€ также с целью разрушить агломераты из порошковых частиц (деагломераци€), в тех случа€х, когда дл€ последующих операций требуютс€ мелкие дискретные частицы. », наоборот, часто возникает необходимость превратить мелкие частицы в гранулы дл€ уменьшени€ межчастичного трени€ и улучшени€ текучести при работе на прессах-автоматах.

јгломераци€ и деагломераци€

ƒисперсные частицы создают проблему агломерации. јгломераци€ порошков инициируетс€ конденсацией жидкости или нагревом и создает затруднени€ при засыпке порошка, смешивании, формовании и спекании. ¬озможна даже холодна€ сварка порошковых частиц при измельчении и смешивании. јгломераци€ возникает в результате сильного развити€ поверхности и сил межмолекул€рного взаимодействи€. Ќапример, ¬ан-дер-¬аальсовские силы, действующие на малые рассто€ни€, способствуют схватыванию частиц размером 50 нм и менее. Ёти силы создают когезивную прочность сцеплени€ частиц, причем когезивна€ прочность повышаетс€ с увеличением относительной плотности. ƒл€ крупных частиц эта сила мала и такой порошок обладает хорошей текучестью. јгломераци€ часто вызвана влажностью порошков. јгломераци€, вызванна€ влагой, представл€ет собой серьезную проблему дл€ порошков с размером частиц менее 100 мкм. ≈сли размер частиц порошка менее 1мкм, то такие порошки агломерируютс€ даже в сухом состо€нии. Ќаличие сил сцеплени€ частиц порошка можно определить по величине угла естественного откоса. Ёто угол, между образующей конуса и горизонталью при свободной засыпке порошка на горизонтальную плоскость. ” мелких частиц неправильной формы углы откоса больше, чем у крупных сферических частиц. ƒл€ крупных сферических частиц угол откоса около 30о. ¬ообще дл€ свободно текущих порошков угол откоса не превышает 38о. огда угол откоса достигает 45 º, это свидетельствует о наличии когезии в массе порошка.

ƒеагломераци€ представл€ет собой комбинацию сушки, измельчени€ и поверхностной обработки порошка. ќбычно деагломераци€ порошка осуществл€етс€ легким измельчением шарами в сухой атмосфере, желательно ударное воздействие шаров, но без дополнительного измельчени€ исходных частиц, образующих агломераты. ƒеагломерацию мелких частиц производ€т созданием между частицами отталкивающих сил. ƒл€ этого на поверхность частиц нанос€т тонкие молекул€рные покрыти€. ћатериал покрытий ‑ разбавленные моющие средства (мыльные растворы), а в некоторых случа€х Ц глицерин, стеаринова€ и олеинова€ кислоты и др.

ћодификаци€ частиц

≈сли отсутствует влага, течение порошка при засыпке определ€ет форма его частиц. “рение между частицами сильно зависит от шероховатости поверхности частиц. „ем больше поверхность порошка, грубее поверхность его частиц и больше отклонение от правильной формы, тем ниже плотность упаковки порошка, больше угол естественного откоса и хуже текучесть порошка. ƒл€ повышени€ плотности упаковки и деагломерации порошка следует, прежде всего, сгладить поверхность и сфероидизировать форму порошковых частиц. ќдним из методов сглаживани€ поверхности €вл€етс€ отжиг порошка. Ќа поверхности порошковых частиц обычно концентрируютс€ оксиды и другие вредные примеси. ƒл€ очистки порошка от этих примесей провод€т отжиг порошка в восстановительной атмосфере, содержащей водород, диссоциированный аммиак или монооксид углерода. ќтжиг проводитс€ при температуре около 0,5 температуры плавлени€ металла порошка.

¬ тех случа€х, когда надо удалить из порошка посторонние частицы, порошок чист€т методами воздушной классификации, магнитной и электростатической сепарации. ¬оздушна€ классификаци€ наиболее эффективна тогда, когда надо удалить мелкие частицы, которые содержат особенно много примесей. ѕодобна€ очистка примен€етс€ дл€ повышени€ усталостной прочности изделий из жаропрочных сплавов, изготавливаемых из распыленных порошков. ƒл€ распыленных газом порошков иногда необходимо провести вакуумную дегазацию, чтобы удалить абсорбированные при дегазации газы. ѕоверхность порошка может быть очищена химическим травлением, ультразвуком или ударным воздействием шаров (наклепом) во вращающейс€ мельнице. ’имическа€ обработка не получила широкого применени€. ”льтразвукова€ обработка эффективна дл€ удалени€ поверхностных пленок у более м€гких (рыхлых) порошков. авитаци€ удал€ет примеси с поверхности на глубину примерно 10 мкм. ”дары при измельчении порошков скалывают поверхностные примеси. ѕодобные методы очистки измен€ют топографию поверхности, форму частиц и их поведение при засыпке и упаковке.

”паковка частиц

’арактер упаковки частиц порошка €вл€етс€ его важной характеристикой, поскольку во многом определ€ет заполнение форм, содержание св€зующих добавок и усадку при спекании. ƒл€ порошков типичны беспор€дочные структуры упаковки. ” однородных по размеру сферических частиц засыпанных в контейнер, относительна€ плотность измен€етс€ от 0,6 (свободна€ засыпка) до 0,64 (засыпка с вибрацией). Ёто соответствует координационному числу 6 Ц 7 (число контактов частицы с сосед€ми). ƒл€ частиц неправильной формы относительна€ плотность упаковки около 0,3 и даже ниже дл€ очень мелких порошков неправильной формы. ѕри такой относительной плотности координационное число лежит в пределах 2 Ц 4.

|

| –ис. 3.4. ¬ли€ние формы частиц на плотность упаковки порошка |

Ќизка€ плотность упаковки свидетельствует о значительном межчастичном трении. „ем более развита поверхность порошка и больше отклонени€ от правильной формы частиц, тем ниже плотность упаковки. Ќа рис. 3.4 показана относительна€ плотность упаковки дл€ порошков с различной формой частиц. ѕлотность упаковки растет по мере сглаживани€ поверхности частиц и приближени€ к округлой равноосной форме. »нтересно отметить, что максимальна€ плотность упаковки у частиц слегка отличных по форме от сферы. ѕон€тно, например, что кубики в определенном пор€дке могут быть упакованы с плотностью около 100 %.

ƒл€ более плотной упаковки можно подобрать соответствующий фракционный состав порошка. Ѕимодальное распределение частиц по размерам обеспечивает более высокую плотность упаковки по сравнению с обычным нормальным распределением. ѕрибавл€€ к крупным частицам мелкие, мы увеличиваем плотность засыпки до некоторой максимальной величины.

ƒл€ двух сильно различающихс€ по размерам порошков плотность упаковки крупных частиц составит fL = 0,64, а максимальна€ плотность f* = 0,734. ћаксимальна€ ожидаема€ плотность при соответствующем подборе размеров частиц составит 0,87. —оотношение размеров частиц 7:1 соответствует размеру пор между крупными частицами в бимодальной смеси. ƒальнейшее развитие идеи увеличени€ плотности упаковки приводит к тримодальному распределению частиц по размерам 49:7:1. ѕо мере увеличени€ числа фракций в порошковой смеси возрастают практические проблемы, и снижаетс€ выгода от более плотной упаковки. ÷елесообразность применени€ бимодальной порошковой смеси сомнений не вызывает, однако смеси, состо€щие из большего числа фракций, могут оказатьс€ не приемлемыми дл€ практики. ¬ообще широкое распределение частиц по размерам обеспечивает высокую плотность упаковки, так как мелкие частицы заполн€ют пустоты между крупными. ѕрактика показывает, что в этом случае плотность упаковки может достигать 87 %, но получить максимальную плотность упаковки трудно, из-за неоднородного распределени€ частиц в реальном порошке.

онцепци€ фильтруемости

‘ильтруемость рассматриваетс€ как наличие посто€нных проходов (каналов) в порошковом слое. ќна подобна электропроводимости смеси частиц из проводников и изол€торов. ѕроводимость в такой смеси по€витс€ при некоторой достаточно высокой концентрации частиц-проводников. ≈сли частицы проводников и изол€торов имеют сферическую форму и одинаковый размер, то критическа€ концентраци€ частиц-проводников, при которой смесь станет электропроводной, составит 25-28 % дл€ свободно засыпанного порошка и 18 % дл€ уплотненного брикета. Ёто можно считать фильтрационным порогом. ¬ажно понимать, что небольшие изменени€ в порошковой смеси ‑ добавление последней порции порошка, производит принципиальное изменение свойств этой смеси. ѕри изменении соотношени€ размеров порошков, составл€ющих смесь, мен€етс€ численное значение фильтрационного порога. онцепци€ фильтруемости имеет практическое значение. Ќапример, при синтезе интерметаллида Ni3Al из смеси порошков никел€ и алюмини€ плотный брикет формируетс€ только тогда, когда порошок алюмини€ значительно мельче, чем порошок никел€ и в прессованном брикете при низкой концентрации алюмини€ имеет место порог фильтруемости. ѕодобное правило распростран€етс€ и на композиции металл-полимер, металл-керамика, где нужна электропроводность.

ƒобавки в порошок

ѕри предварительной обработке порошка широко примен€ютс€ различного рода добавки, в том числе:

‑ растворители и дисперсанты, например вода, полиакрилат аммони€ ‑ используетс€ как диспергирующие добавки;

‑ пластификаторы, например глицерин ‑ используетс€ дл€ снижени€ в€зкости смеси;

‑ поверхностно-активные жидкости, например, стеаринова€ кислота, используетс€ дл€ улучшени€ смачиваемости поверхности частиц св€зующей добавкой;

‑ сгустители, например резиновый клей, ‑ используетс€ дл€ повышени€ в€зкости в системе порошок-св€зка;

‑ св€зующие добавки, например парафин, ‑ используетс€ дл€ обеспечени€ прочности порошковой прессовки;

‑ смазки, например стеарат цинка, ‑ используетс€ дл€ снижени€ трени€ при контакте порошка с прессовой оснасткой.

Ќекоторые добавки совмещают разные функции. »з большого разнообрази€ добавок можно выделить две основные категории: смазки, снижающие коэффициент трени€, чтобы свести к минимуму износ инструмента и св€зующие добавки дл€ обеспечени€ прочности порошковых прессовок и формовок в Ђсыромї состо€нии, до спекани€.

“рение между порошком и формующим инструментом €вл€етс€ серьезной проблемой. „ем интенсивнее трение, тем меньше срок службы инструмента, и больше в порошковом изделии продуктов износа и дефектов. ≈сть два способа применени€ смазки ‑ нанесение смазки на поверхность формы и введение смазки в порошок. —мазка поверхности форм кажетс€ более предпочтительной, но на практике этот способ трудно осуществить в автоматизированном производстве. ѕоэтому чаще смазку ввод€т в порошок перед прессованием. ѕри формовании смазка создает в€зкую пленку на стенках инструмента и этим снижает коэффициент трени€. ѕрименение в качестве смазки масел с низкой в€зкостью не эффективно, потому что при высоком давлении смазка выдавливаетс€ с поверхности трени€. ќбычно в качестве смазки примен€ют порошки стеарата в количестве 0,4-1,5 %. Ќапример, стеарат цинка (—18Ќ35ќZn) содержит 14 % оксида цинка, разм€гчаетс€ при 100 ºC и плавитс€ при 120 ºC. —мазка представл€ет собой мелкие частицы, полученные механическим измельчением или распылением из жидкого состо€ни€. ѕовышение концентрации смазки резко уменьшает давление выталкивани€. —оответственно уменьшаетс€ износ пресс-форм. Ќа практике количество смазки выбираетс€ с учетом межчастичного трени€, требуемой плотности и прочности прессовок, а также давлени€ выталкивани€. — повышением твердости порошка и наличи€ в нем керамических частиц возрастает абразивное воздействие на стенки формы. ¬ этом случае концентраци€ смазки повышаетс€.

—в€зующие добавки, вводимые в порошок, ‑ это клеи, которые обеспечивают прочность прессовок в сыром состо€нии. ƒл€ твердых частиц роль кле€щей св€зки особенно важна. ¬ качестве св€зующих часто примен€ютс€ воскообразные полимеры, поскольку они недорогие и легко удал€ютс€ термическим пиролизом. —в€зующие должны легко диспергироватьс€, обладать оптимальной в€зкостью и достаточной адгезией к порошку, а также обеспечивать высокую прочность прессовок. “ипичными св€зующими €вл€ютс€: полиакрилат и стеарат аммони€, глицерин, парафин, воск, полипропилен, борна€ кислота и др.

ћелкие порошки часто подвергают агломерации дл€ придани€ им сферической формы с целью обеспечить быстрое и однородное заполнение форм. “ака€ обработка порошка особенно важна дл€ условий массового высокопроизводительного производства. ƒл€ получени€ сферических агломератов примен€ют струйный метод и электростатическую агломерацию. ќкончательные продукты имеют вид округлых и сферообразных частиц разных размеров. –азличные полимеры и воски используютс€ дл€ агломерации, в том числе поливиниловый спирт, полиэтилен-глюколь, парафиновый воск или воднорастворимые парафины. огда растворитель испар€етс€, мелкие частицы схватываютс€, образу€ агломерат.