| Переходные металлы | М е т а л л о и д ы | ||

| Элемент | Радиус, нм | Элемент | Радиус, нм |

| Марганец | 9,1 | Бор | 2,0 |

| Железо | 8,7 | Углерод | 2,0 |

| Кобальт | 8,2 | Кремний | 3,9 |

| Никель | 7,8 | Фосфор | 4,4 |

Аморфное состояние является структурно метастабильным и неустойчивым. При нагреве аморфных сплавов выше некоторой температуры Ткр (температура кристаллизации) происходит переход сплава в стабильное кристаллическое состояние. Обычно температура Ткр на несколько десятков градусов превышает температуру аморфизации. Процесс перехода аморфной структуры в кристаллическую зависит от природы кристаллизующейся фазы. Как правило, такой переход проходит через ряд метастабильных состояний. Наиболее подробно исследован процесс перехода в сплаве Pd80Si20. При повышении температуры в этом сплаве происходит следующая последовательность превращений:

‑ некоторое упорядочение в расположении аморфной фазы и образование сильно пересыщенного твердого раствора;

‑ появление внутри аморфной матрицы небольших кристаллов палладия с гцк-структурой метастабильной фазы - (МФ – 1);

‑ образование сложной упорядоченной метастабильной фазы (МФ – 2);

‑ распад метастабильной фазы МФ – 2 на смесь равновесных фаз и их укрупнение.

Примерно такая же последовательность превращений имеет место и в других аморфных сплавах (Fe80 P13 C7, Co75 Si 15 B10 и др.). У всех этих сплавов на второй стадии превращения образуются кристаллики размером 10 - 50 нм со структурой низкотемпературной модификации основного компонента (МФ-1).

Значительный интерес вызывают низкотемпературные превращения в аморфных сплавах, подвергнутых длительному отжигу при температуре ниже Ткр. В этом случае аморфная структура трансформируется в нано-кристаллическую фазу с размером частиц 5 - 10 нм. В отличие от метастабильной фазы МФ-1, нанокристаллическая фаза представляет собой пересыщенный твердый раствор, состав которого соответствует составу исходной матрицы. Предполагается, что механизм образования твердорастворной нанокристаллической фазы отличается от классического механизма зарождения и роста кристаллов, поскольку происходит без диффузии атомов на значительные расстояния.

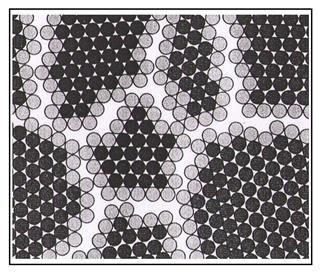

Схематичное изображение нанокристаллической и аморфной структуры показано на рис. 1.27.

|

|

Рис. 1.27. Схема нанокристаллической и аморфной структуры

1.11.6. Микроструктура распыленных частиц технических сплавов

Автор с сотрудниками исследовали микроструктуру распыленных частиц быстрорежущей стали в широком диапазоне скоростей охлаждения.

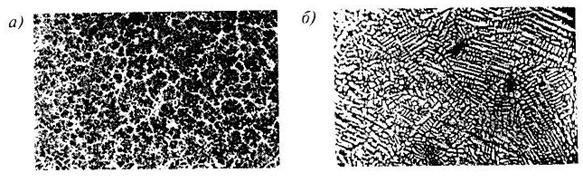

На рис. 1.28 представлены типичные образцы микроструктур.

Рис. 1.28. Микроструктура порошка быстрорежущей стали, х250:

а – дендритная; б – равноосная

Выявляются две формы структурных образований - дендритная и равноосная. На некоторых исследованных образцах можно наблюдать смешанную структуру из дендритов и равноосных зерен. Дендритные формы преобладают у порошковых частиц, затвердевавших со скоростями охлаждения 5×103 - 1×104 К/с. Повышение скорости охлаждения до 105 К/с и выше приводит к образованию равноосной микроструктуры.

|

|

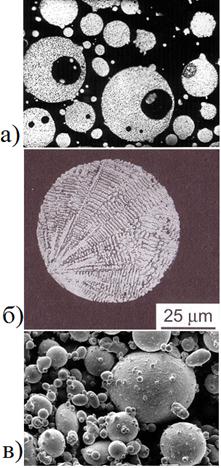

| Рис. 1.29. Дефекты порошковых частиц, х 250: а – газовые раковины; б ‑ крупный дендрит; в – сателлиты | Рис. 1.30. Микроструктура алюминиевого сплава Д16: а – гранула, х 12000; б – слиток, х 100 |

Существенное влияние на формирование и микроструктуру распыленных газом частиц оказывает турбулентность газового потока в зоне распыления, где одновременно сосуществуют мелкие уже затвердевшие частицы и более крупные капли расплава. Мелкие твердые частицы двигаются в потоке газа с повышенной скоростью и часто сталкиваются с еще не затвердевшими каплями расплава, что приводит к появлению дефектных частиц (рис. 1.29). В структуре крупных частиц образуются газовые поры, внутри которых расположены очень мелкие сферические частицы, внедрившиеся в жидкую каплю (рис. 1.29а). В некоторых случаях, внедрившаяся в каплю мелкая частица становится центром зарождения крупного дендрита (рис. 1.29б). Определенная часть мелких частиц приваривается к крупным частицам, в форме «сателлитов» (рис. 1.29в). Описанные дефекты порождают различные виды микронеоднородности структуры, которые могут негативно влиять на свойства порошковых изделий.

В литературе имеются сведения о микроструктуре алюминиевых гранул, скорость охлаждения которых была в диапазоне 103-105 К/с. Микроструктура матрицы (твердый раствор) всегда имеет дендритную форму. Если первичными при затвердевании гранул являются дендриты a - фазы, то частицы вторых фаз, образующихся в объемах, ограниченных ветвями дендритов, особенно дисперсны. Размер частиц вторых фаз, для случая эвтектической кристаллизации, составляет сотые или десятые доли микрометра. На рис. 1.30 показана микроструктура алюминиевого сплава Д16. Сопоставляется микроструктура гранулы при увеличении х 12000 (электронный микроскоп) и обычная микроструктура слитка при увеличении х 100. Очевидно, что в распыленных порошках размер частиц второй фазы примерно в 100 раз меньше, чем в слитках. К настоящему времени накоплено много экспериментальных данных о связи дендритного параметра (или диаметра равноосного зерна) со скоростью охлаждения расплава. Эта зависимость имеет вид:

dп = K/ Vm, (1.58)

где dп – дендритный параметр (размер зерна); V – скорость охлаждения; К и m – постоянные для данного сплава и способа распыления. По данным разных исследователей показатель степени m изменяется от 0,3 до 0,5. По нашим экспериментальным данным размер дендритного параметра в распыленных газом порошках быстрорежущей стали составляет 2 – 3 мкм при размере порошковых частиц 70 – 100 мкм.

Отметим в итоге, что одним из основных эффектов быстрого затвердевания является получение высокодисперсной литой структуры металлических сплавов. Типичный размер зерна у подобных структур d £ 5 мкм при субмикронных размерах частиц вторых фаз.

1.11.7. Технология газового распыления

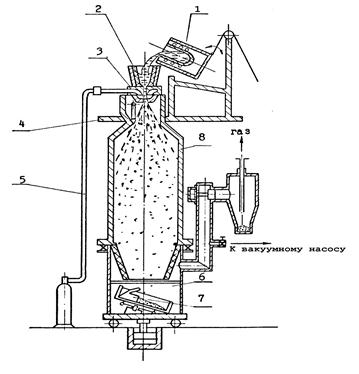

В качестве примера приведена аппаратурно-технологическая схема получения порошков железа распылением расплава воздухом.

Рис. 1.31. Установка газового распыления: 1 – индукционная печь;

2 – литейная воронка; 3 – форсунка; 4 – рабочая площадка;

5 – газопровод; 6 – сборник порошка; 7 – устройство перемешивания; 8 – камера распыления

Расплав чугуна получают в вагранке, из которой через разливочную емкость жидкий металл поступает в камеру распыления. Распыление проводят при температуре около 1500 ºC воздухом, который подается через плоскую щелевую форсунку при давлении 4 – 5 МПа и расходе 70 – 80 м3/мин. Скорость распыления примерно 200 кг/мин. Образующиеся капли расплава падают в водяную ванну и после охлаждения в виде пульпы подаются насосом в систему обезвоживания и сушки порошка. Высушенный порошок-сырец обычно содержит 3 – 3,5 % углерода и 5 – 5,5 % кислорода. Далее порошок восстанавливают в водороде при 1000 – 1050 ºC в печи с шагающим подом, а затем дробят и измельчают с выводом годной фракции. Восстановленный порошок содержит около 0,1 % углерода и менее 1 % кислорода.

Существуют и другие технологические схемы распыления чугуна воздухом, отличающиеся составом оборудования. Например, вместо вагранки применяют индукционные или электродуговые печи.

На рис. 1.31 показана схема одной из первых экспериментальных отечественных установок газового распыления конструкции ЦНИИМ.

Установка предназначена для получения опытных партий порошка из легированных сталей и сплавов. Плавка металла осуществляют в открытой индукционной печи с емкостью тигля 60 кг (по стали). За время плавления металла камеру установки вакуумируют и заполняют азотом. Одновременно разогревают газовой горелкой металлоприемник до температуры 1000 – 1100°С. По завершению плавки и подготовительных операций металлический расплав заливают в металлоприемник, из которого через калиброванную кварцевую трубку с внутренним диаметром ~ 6 мм расплав поступает в камеру установки и распыляется потоком азота особой чистоты (содержание кислорода в азоте не более 0,003 % по массе). Газовый поток формируется пневматической кольцевой форсункой, куда азот поступает под давлением 1,0 – 1,2 МПа. Температура перегрева металла над точкой плавления 150 – 200°С, например расплав быстрорежущей стали перед заливкой имеет температуру ~ 1600°С, расход металла при распылении 20 – 25 кгмин. Затвердевание капель расплава происходит за время их падения в камере печи, а дальнейшее охлаждение в сборнике порошка. Отличительной особенностью установки является ее компактность. Высота камеры установки 5,2 м, что позволяет разместить ее в обычном производственном помещении. При малой высоте камеры требуются дополнительные меры для охлаждения порошка. В малогабаритной установке конструкции ЦНИИМ эта задача решена путем применения охлаждаемого водой сборника со специальным устройством для перемешивания порошка. В этой установке на протяжении многих лет получали порошки инструментальных сталей. В опытном порядке изготавливали также порошки нержавеющих, конструкционных сталей, сплавов на основе олова, алюминия, меди, никеля и кобальта. Порошки имеют сферическую форму с размером частиц от 50 до 150 мкм.

Рассмотрим более подробно конструкцию оборудования и промышленный процесс производства порошков инструментальных сталей, освоенный в ПО «Ижсталь», на базе установки, спроектированной ВНИИМЕТМАШ и институтом УкрНИИспецсталь (рис. 1.32). Установка включает в себя плавильное оборудование, камеру распыления, систему газового питания и рециркуляции, систему водоохлаждения, контрольно-измерительную аппаратуру и аппаратуру управления.

Плавильное оборудование состоит из двух специализированных плазменных печей. Печи снабжены футерованными крышками, позволяющими производить выплавку и разливку металла в защитной атмосфере плазмообразующего газа и уменьшающими тепловые потери металла при сливе его в металлоприемник. Печи установлены на подвижной платформе, что позволяет вести плавку на расстоянии 3 м от камеры распыления. Этим обеспечивается удобство и безопасность работы.

Рис. 1.32. Схема промышленной установки газового распыления:

1 – плавильная печь; 2 – форсунка; 3 – разливочный ковш;

4 – буферный баллон; 5 – устройство охлаждения порошка;

6 – вакуумный насос; 7 – сборник порошка; 8 – компрессор;

9 – фильтр тонкой очистки газа; 10 – шлюзовая камера;

11 – фильтр грубой очистки газа; 12 – теплообменник;

13 – камера распыления

Камера распыления является основным агрегатом установки. В ней осуществляются процессы разливки металла, формирование металлической струи и ее распыление высокоскоростным газовым потоком, затвердевание распыленных частиц, их охлаждение и сбор. Камера распыления представляет собой конструкцию, состоящую из двустенных водоохлаждаемых обечаек, выполнена из нержавеющей стали. На верхней крышке камеры распыления смонтированы верхний герметизирующий клапан и форсуночное устройство, в центральной горловине крышки установлен металлоприемник.

Клапан герметизирует камеру в периоды между распылениями и создает возможность обслуживания форсунки и металлоприемника без разгерметизации камеры. Форсунка монтируется в ступенчатом держателе. Через полость, образуемую ступенями держателя и выточками фланца, проходит тракт подачи распыливающего газа.

Металлоприемник установлен по оси форсуночного устройства. В центральной части дна металлоприемника располагается дозатор с калиброванным отверстием, через которое расплав подается в форсунку. При подготовке к приему металла металлоприемник нагревается газовой горелкой до 1300°С. Для уменьшения потерь тепла металлоприемник оборудован поворотной футерованной крышкой.

Узел охлаждения установки обеспечивает двухстадийное охлаждение порошка. Он состоит из двух смонтированных в корпусе и обращенных друг к другу основаниями конусов. Верхний конус образует с корпусом концентрическую щель, куда поступает и равномерно распределяется по периферии распыленный порошок. Навстречу порошку поступает азот, в противотоке которого осуществляется первая стадия охлаждения частиц. Нижний конус узла охлаждения выполнен из тканной металлической сетки. Под сетку подается холодный азот и перемещающийся по сетке порошок проходит вторую стадию принудительного охлаждения. Под узлом вторичного охлаждения смонтирована шлюзовая камера, предназначенная для смены порошкосборника без разгерметизации камеры распыления. Порошкосборник имеет герметизированный корпус с двумя горловинами, на которых установлены вакуумные затворы. Благодаря этому, порошок в сборнике может храниться или передаваться дальше в вакуумированном состоянии, или под защитой инертного газа, без сообщения с атмосферой.

В качестве теплообменников в системе охлаждения газа установлены два вертикальных кожухотрубчатых холодильника с суммарной поверхностью охлаждения 90 м2. Охлаждаемый газ подается по трубам холодильника, а охлаждающая вода – по межтрубному пространству.

Для очистки отработанного газа от металлических частиц предусмотрены фильтры грубой и тонкой очистки. Фильтр грубой очистки представляет собой «гармошку» колец из пористой нержавеющей стали толщиной 0,8 мм. Фильтрующая поверхность – 15,6 м2. Номинальная пропускная способность фильтра 2500 м3 ч, тонкость фильтрации 99 % частиц размером более 5 мкм. Фильтр тонкой очистки со стандартным фильтрующим элементом обеспечивает тонкость фильтрации 99,99 % частиц более 0,1 мкм.

Все подсистемы распылительной установки связаны между собой схемой электроуправления, что позволяет вести процесс в полуавтоматическом режиме. В частности, подача газа на распыление осуществляется автоматически по сигналам от радиационного пирометра, сфокусированного на выходной конец металлопровода форсунки.

Техническая характеристика установки МРС(г) – 3800:

Число плавильных печей…………………………………………….2

Емкость плавильного тигля (по стали), кг……………………….600

Максимальная температура расплава, °С………………………1800

Время расплавления и перегрева металла до 1650°С, мин………40

Установленная мощность плавильного агрегата, кВт…………1054

Время слива металла из печи, мин………………………………….3

Масса плавильного агрегата, т……………………………………..30

Рабочий газ при распылении……………………………………..азот

Давление рабочего газа перед форсуночным устройством, МПа £ 2

Расход газа на распыление, м3мин…………………………….18-24

Расход газа на охлаждение порошка, м3мин………………….12-18

Производительность (по стали), кгмин……………………….30-40

Емкость металлоприемника (по стали), кг………………………700

Внутренний диаметр камеры распыления, мм…………………2100

Расстояние свободного полета частиц, мм……………………..7000

Емкость порошкосборника (по порошку стали), кг……………1250

Размеры установки, мм ………………………...15000´15000´15000

Масса установки (без плавильных печей), т …………………….120

Установка МРС(г) – 3800 предназначена для промышленного производства порошков инструментальных сталей и сплавов, магнитных и наплавочных материалов, технического железа, а также цветных металлов и сплавов.

Важным конструктивным узлом установок газового распыления металлических расплавов является пневматическая форсунка. Пневматические форсунки можно разделить на две группы. К первой относятся форсунки, работающие на горячем дутье, температура которого на 100-200°С выше температуры плавления распыляемого металла. Эти форсунки обычно применяются при распылении легкоплавких металлов – свинца, олова, цинка, алюминия. Ко второй группе относятся форсунки, работающие на холодном дутье. Они применяются для распыления расплавов с более высокой температурой плавления – меди, железа, никеля и их сплавов. Основные требования, предъявляемые к конструкции распылительного узла, формулируются следующим образом:

‑ зона распыления должна иметь достаточную протяженность и быть максимально приближена к форсунке;

‑ наружная граница металлогазового факела должна совпадать с наружной границей газового потока;

‑ коагуляция капель в зоне распыления должна быть минимальной;

‑ распыление не должно сопровождаться набрызгиванием металла на нижнюю часть форсунки;

На рис. 1.33 показана схема форсунки, работающей на горячем дутье.

Горячий газ тангенциально подается в газовую камеру форсунки, которая оканчивается сужающейся частью сопла. По мере движения в камере газ разгоняется и в критическом сечении достигает звуковой скорости. Сопло рассчитано и выполнено так, что при дальнейшем перемещении газа по расширяющей части скорость газа продолжает расти. Проходя кромку внутренней короткой стенки сопла, газовый поток оказывает эжектирующее воздействие на струю расплава, вытекающую из сливного отверстия. На срезе внутренней кромки сопла давление становится меньше атмосферного, и расплав внедряется в газовый поток. Первичные крупные пряди расплава взаимодействуют с газом непосредственно на срезе сопла, где разрушающее воздействие газового потока максимально.

Рис. 1.33. Форсунка, работающая на горячем дутье: 1 – корпус;

2 – газовая камера; 3 – сопло Лаваля; 4 – канал для расплава;

5 – удлинитель сопла

Конструкции форсунок, подобные той, что приведена на рис. 1.33, при распылении олова обеспечивают производительность до 200 кгч. Температура распыливающего газа (воздуха) 500 – 600 °С, давление 0,4 МПа. Размер порошковых частиц менее 63 мкм, причем выход фракции с размером менее 45 мкм составляет более 90 %.

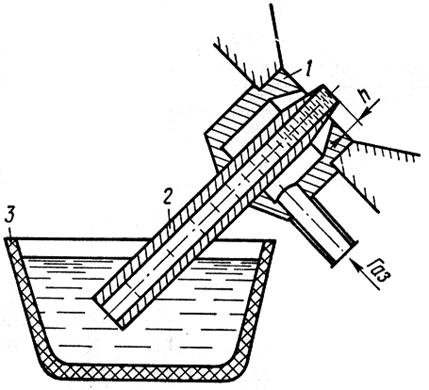

На горячем дутье работают также форсунки эжекционного типа (рис. 1.34). Принцип действия этих форсунок основан на эжекции струи расплава с последующим ее дроблением.

Рис. 1.34. Эжекционная форсунка: 1 – кольцевое газовое сопло;

2 – металлопровод; 3 – ванна с расплавом

Газовый поток из кольцевого сопла 1 создает на срезе трубки 2 разрежение, под влиянием которого расплав по каналу трубки поступает в зону распыления и дробится на капли. Величина разрежения зависит от давления распыливающего газа в камере форсунки, температуры газа, площадей сечения газового сопла и отверстия трубки, а также от других менее значимых факторов. При дозвуковых скоростях потока определяющее влияние на величину разрежения оказывает давление распыливающего газа, т. е. его скорость на срезе сливной трубки. При сверхзвуковом истечении газа величина разрежения определяется плотностью газа.

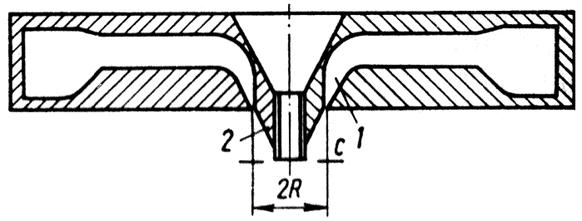

Типичная конструкция форсунки, работающей на холодном дутье, показана на рис. 1.35.

Рис. 1.35. Форсунка со сверхзвуковым соплом, работающая на

холодном дутье: 1 – диффузор внутренней камеры;

2 – центральное тело сопла

Струя металла по сливному отверстию вводится в зону дробления в области сечения С. Сверхзвуковой поток газа имеет форму цилиндра и в сечении С представляет собой кольцо с радиусом R. В этом сечении поток имеет максимальную скорость и минимальный объем. Это обеспечивает эффективное использование энергии потока при распылении. Струя дробится до капель конечного размера в непосредственной близости от среза газового сопла, т.е. при высокой скорости газового потока. К недостаткам форсунок этого типа надо отнести налипание брызг металла на торец форсунки, оплавление и деформацию кварцевой трубки, через которую расплав подается в зону дробления. Это может приводить к нарушению процесса распыления. Кроме того, наблюдаются случаи затвердевания расплава в трубке, когда металлоприемник имеет температуру ниже 1000°С перед заливкой расплава, или температура перегрева расплава недостаточно высока. При работе с описанной форсункой приходится производить демонтаж и новую сборку распылительного узла после каждой плавки.

Отмеченные недостатки устраняются в конструкции бесконтактной форсунки, схема которой приведена на рис. 1.36.

Рис. 1.36. Бесконтактная форсунка с дуговыми соплами:

1– металлоприемник; 2 – газовая камера; 3 – дуговые сопла

Форсунка работает по принципу дробления свободно истекающей струи расплава двумя раздельными газовыми потоками. При такой схеме в зоне распыления не возникает разрежения, а, следовательно, исключается набрызгивание капель металла на форсунку. Обеспечивается также простота наладки распылительного узла.

Для получения порошков из сплавов, содержащих металлы с высоким химическим средством к кислороду (жаропрочные никелевые сплавы и др.) применяют установки газового распыления, оборудованные вакуумной плавильной камерой, а иногда и камерой, заполненной инертным газом, в котором производят выгрузку, рассев и упаковку порошка. Такую камеру называют чистой комнатой. Типичные параметры газового распыления жаропрочного никелевого сплава приведены в табл. 1.8.

Таблица 1.8