Промышленное изготовление этой группы лекарственных форм началось позднее других. В России впервые разработал и применил в лаборатории асептические условия и технологию стерильных инъекционных растворов петербургский фармацевт, профессор А.В.Пель (1885). Для хранения стерильных дозированных растворов он впервые в мире предложил запаянные стеклянные сосуды.

Первоначально ампулированные препараты выпускались в аптеках в ограниченном количестве. В дальнейшем их выпуск был перенесен в лаборатории, фабрики и производства. В настоящее время в стране около 20 химико-фармацевтических заводов выпускают более 300 наименований (более 5 млрд ампул в год). Удельный вес лекарственных препаратов для парентерального применения составляет 30% от всех готовых лекарственных средств. Препараты для инъекций заводского производства выпускаются в сосудах из стекла - ампулах, флаконах, прозрачных пластмассовых упаковках из полимерных материалов и шприц-тюбиках разового применения. Широко используется безыгольный способ введения препаратов с помощью специального инъектора.

Широкому применению и производству препаратов для парентерального введения способствует целый ряд преимуществ перед другими готовыми лекарственными средствами: быстрота действия и полная биологическая доступность, отсутствие влияния желудочно-кишечного тракта и печени, точность и удобство дозировки, введение больным, находящимся в бессознательном состоянии и в случаях, когда невозможно пероральное введение, стабильность и возможность заготовки на длительный срок.

Парентеральное применение препаратов предполагает нарушение кожного покрова, что связано с возможным инфицированием и введением механических включений. При введении лекарственных препаратов этим способом часто возникают антигенные, аллергические и пирогенные реакции организма, происходят повреждения кровеносных сосудов и нервов. Посторонние примеси могут вызвать вредные воздействия на организм. Для введения требуется квалифицированный персонал. Все это предъявляет к исходным материалам, лекарственным веществам, условиям изготовления и готовому продукту особые требования: высокая чистота, апирогенность, отсутствие механических включений, стабильность, стерильность, а для отдельных препаратов - изотоничность, изоионич-ность, изогидричность, определенная ионная сила и вязкость.

Все стерильные и асептически изготовляемые в промышленном производстве лекарственные формы можно классифицировать следующим образом: инъекционные (растворы, эмульсии, суспензии, порошки, таблетки для получения растворов и имплантации, Лиофилизированные растворы), глазные (глазные капли, мази, пленки и др.), стерильные примочки.

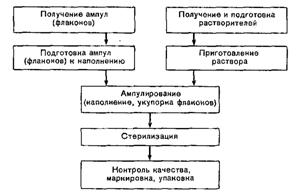

Технология инъекционных препаратов представляет собой сложное многостадийное производство, включающее как основные, так и вспомогательные процессы.

Схема 13.1. Технология ампулированных препаратов

13.2. СХЕМА ТЕХНОЛОГИИ.

ТРЕБОВАНИЯ К УСЛОВИЯМ ПРОИЗВОДСТВА. КЛАССЫ ЧИСТОТЫ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ

Для обеспечения всех показателей качества готового продукта создаются специальные условия выполнения стадий и операций технологического процесса, предъявляются особые требования к чистоте производственных помещений, работе технологического оборудования, вентиляции, системы подготовки основных и вспомогательных материалов, предъявляются также определенные требования к персоналу. На разных стадиях технологии вероятность контаминации и внесения загрязнений различна. Особенно четко должны выполняться требования на стадии получения раствора и его ампулирования (схема 13.1).

В 1982 г. в стране введены в действие «Требования к помещениям для производства лекарственных средств в асептических условиях РДП 46-3-80. В соответствии с этими требованиями все производственные помещения делятся на 4 класса в зависимости от чистоты воздуха (табл. 13.1).

Обычный городской воздух содержит от 100 000 до 1 000 000 частиц размером 0,5 мкм и более в 1 л.

Используемые ранее системы очистки и вентиляции воздуха в производственных помещениях обеспечивали содержание примерно 1000 частиц в 1 л. Принимая во внимание статистические данные о том, что на каждые 1000 частиц в воздухе приходится I микроорганизм и то, что при дыхании человеком за 1 мин в неподвижном состоянии (сидя или стоя) выделяется 100 000 частиц, а при ходьбе от 5 до 10 млн, следует признать эти системы малоэффективными, не обеспечивающими требований условий асептики. Основным недостатком их является создание турбулентных потоков, которые смешивают чистый фильтрованный воздух с поступающим нефильтрованным, в результате чего происходит лишь разбавление концентрации взвеси частиц в воздухе помещения.

Решением проблемы стало применение ламинарного потока фильтрованного воздуха со скоростью 27,5 м/мин ± 20% по всему сечению помещения. При такой системе обеспечивается содержание 10 частиц в 1 л воздуха. Для создания сверхчистых помещений или отдельных зон внутри него размещается специальный блок, в который подается автономно ламинарный поток стерильного воздуха. При этом способе можно обеспечить условия стерильности и асептики, чистота воздуха достигает 1 частицы в 1 л.

Между помещениями разных классов чистоты создается подпор воздуха 533,288 Н/м2 и устанавливаются шлюзовые соединения. При входе в помещение 1 класса персонал должен проходить через тамбур, где устанавливается воздушный душ, регламентируется влажность, температура и освещенность.

Таблица 13.1. Нормы чистоты помещений для производства лекарственных средств в асептических условиях

| Класс чистоты | Содержание частиц | |||

| механических в 1 л воздуха, размер, мкм | микробных клеток в 1 м3 воздуха | |||

| 0,5 и более | 4 и более | 5 и более | ||

| 1 2 3 4 | 10 350 3500 - | - 15 50 - | - 10 25 - | - 50 100 не нормируется |

Высокая чистота воздуха создается фильтрованием через фильтр предварительной очистки и далее с помощью вентилятора - через стерилизующий фильтр с материалом марки ФПП-15-3, представляющим слой ультратонких волокон из перхлорвинилового полимера. Внутри помещения дополнительно могут устанавливаться передвижные рециркуляционные воздухоочистители.

Высокая чистота обеспечивается соблюдением гигиены технологического процесса. По требованиям РДП 46-3-80 рекомендуется регулярная уборка и санитарная обработка внутри помещения 2 6% раствором водорода пероксида с моющими средствами сульфанолом или «Прогресс», которая снижает мик робную загрязненность на 40-60% Эффективно воздействие паров формальдегида в концентрации 2 мг/л, в течение 1 ч погибает 99% микроорганизмов и спор. Через две недели дезинфицирующие средства следует заменять для предотвращения образования резистентных к данному веществу штаммов микроорганизмов.

К одежде работников предъявляются требования в отношении: пыленепроницаемости, ворсоотделения, пыл сем кости, наличия статического электричества, воздухопроницаемости, гигроскопичности и возможности стерилизации. Этим требованиям удовлетворяет ткань из лавсана с хлопком (артикул 82138).

Помещения 1-го класса чистоты предназначаются для выгрузки и наполнения стерильных ампул и укупорки флаконов. В помещениях 2-го класса производится изготовление растворов, фильтрование, мойка ампул и флаконов, их сушка и стерилизация. Помещения 3-го класса используются для мойки и стерилизации вспомогательных материалов. В помещениях 4-го класса осуществляется мойка дрота, выделка ампул и др.