Стадия включает следующее: вскрытие капилляров, отжиг ампул, мойка внутренних и наружных поверхностей ампул, сушка и стерилизация, оценка качества, определение глубины разрежения.

Вскрытие капилляров. Операция проводится так, чтобы ампулы получались одинаковой высоты. Это важно для точности их наполнения раствором вакуумным способом. Концы капилляров на месте вскрытия должны иметь ровные и гладкие края для уменьшения загрязнений ампул стеклянной пылью и для качественной запайки. При выборе условий вскрытия обращается внимание на предотвращение засасывания стеклянной пыли внутрь ампулы. Как уже отмечалось, герметически запаянные ампулы необходимо вскрывать в нагретом состоянии в процессе изготовления на автомате или на приставке к нему. В охлажденном состоянии целесообразно вскрывать безвакуумные ампулы.

Как отдельную операцию вскрытие проводят на полуавтоматах ленточного или роторного типа. На ленточных полуавтоматах ампулы из бункера перемещаются в отдельных гнездах ленточного транспортера к вращающемуся дисковому ножу. Возле ножа ампула начинает вращаться за счет трения, контактируя с резиновой лентой. На вращающейся ампуле нож делает круговой надрез и капилляр в этом месте отламывается пружинами. В роторных полуавтоматах в качестве транспортера применяется ротор с гнездами для ампул. Вращение ампул в момент отрезки капилляра обеспечивается за счет трения ампулы о неподвижную пластину, укрепленную на корпусе.

На многих приставках к автомату сочетается несколько операций: дисковый нож делает на капилляре круговой надрез,, на месте которого происходит вскрытие за счет термоудара при нагревании горелкой. После вскрытия капилляр оплавляется горелкой и ампула поступает в бункер для набора в кассеты.

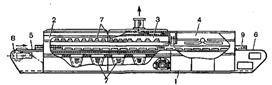

Отжиг ампул. Отжиг проводится в туннельных печах Мариупольского завода технологического оборудования. Ампулы помещают в лотки капиллярами вверх и подают на стол загрузки (5) (рис. 13.6). С помощью цепного конвейера они продвигаются через туннель, проходя поочередно камеры нагрева (2), выдержки (3) и охлаждения (4). В камерах нагрева и выдержки в верхней части размещаются газовые •горелки с инфракрасными излучателями типа ГИИВ-2. Нижние чугунные плиты, составляющие под печи, обогреваются горелками инжекторного типа (7). В камере нагрева ампулы быстро нагреваются до температуры размягчения стекла 440-620°С в зависимости от его марки и поступают в камеру выдержки, которую проходят за 7-10 мин при той же температуре. За это время происходит снятие остаточных напряжений в стекле, сгорают органические загрязнения, а стеклянная пыль вплавляется в стенки ампулы. Далее лотки с ампулами попадают в камеру охлаждения с фильтрованным воздухом (4). В первой зоне этой камеры происходит медленное, постепенное охлаждение нагретым воздухом с температурой около 200°С в течение 30 мин. Такие условия обеспечивают равномерное охлаждение наружных и внутренних стенок ампул. Во второй зоне камеры ампулы быстро охлаждаются воздухом до 60°С за 5 мин и лоток подходит к столу выгрузки 6.

Рис. 13.6. Устройство печи с газовыми горелками для отжига ампул.

1 - корпус; 2 - камера нагрева; 3 - камера выдержки; 4 - камера охлаждения; 5 - стол загрузки; 6 - стол выгрузки; 7 - газовые горелки; 8 - конвейер; 9 - кассета с ампулами.

Качество отжига проверяется поляризационно-оптическим методом измерения разности хода лучей на полярископе-поляриметре ПКС-125 или ПКС-250 по ГОСТ 7329-74. Не допускается остаточное напряжение, создающее удельную разность хода лучей более 8 млн-1.

Мойка внутренних и наружных поверхностей ампул. После изготовления, вскрытия капилляров и отжига внутри ампул остаются механические загрязнения, около 80% - мелкие частицы стекла и стеклянной пыли. Они находятся на поверхности стекла за счет простого механического удерживания, адсорбции, адгезии, образования слабых спаек между стеклянной пылью и поверхностью при нагревании ампул до температуры размягчения и вплавления стеклянной пыли в участках ампул, нагреваемых до температуры плавления. От частиц, удерживающихся механически и связанных с поверхностью силами адсорбции и адгезии, легко освободиться при мойке. Стеклянная пыль, образовавшая спайки с поверхностью стекла, удаляется с большим трудом и не полностью. Вплавленные частицы при мойке вообще не отделяются. Поэтому процесс мойки должен обеспечивать удаление всех частиц, которые могут находиться в ампулах с раствором после стерилизации, при транспортировке и хранении.

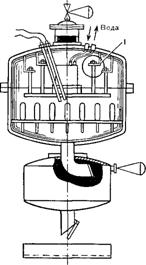

Рис. 13.7. Устройство аппарата для наружной мойки ампул.

1 - корпус; 2 - промежуточная емкость; 3 - кассета с ампулами; 4 - душнрующее устройство; 5 - крышка;

6 - рабочая емкость; 7 - система клапанов.

Вначале проводится мойка ампул снаружи (душированием горячей профильтрованной водопроводной или обессоленной водой с температурой 60°С). Во время мойки (рис. 13.7) кассета с ампулами (3) под давлением струй воды совершает вращательное движение, что способствует одинаковой очистке всех участков в их наружной поверхности.

Мойка ампул изнутри может осуществляться следующими способами: вакуумными, ультразвуковым и виброультразвуковым, термическим и шприцевым.

Вакуумные способы мойки. К ним можно отнести простой вакуумный, турбовакуумный, пароконденса-ционный и вихревой.

Вакуумный способ основан на заполнении ампул водой путем создания разности давлений внутри ампулы и снаружи, с последующим ее удалением с помощью вакуума. Для проведения мойки ампулы погружают в воду капиллярами вниз и создают вакуум, который затем снимают подачей в аппарат фильтрованного воздуха. Под действием перепада давлений вода входит внутрь ампулы, моет ее внутреннюю поверхность и удаляется с загрязнениями при создании в аппарате вакуума. Ввиду малой эффективности применяется только в сочетании с другими способами мойки.

Турбовакуумный способ отличается от предыдущего более эффективной мойкой за счет резкого мгновенного гашения разрежения и ступенчатого вакуумиро-вания. Процесс проводится в турбовакуумном аппарате с автоматическим управлением всеми операциями по заданным параметрам. Цикл работы начинается с установки внутрь аппарата кассеты с ампулами (капиллярами вниз). Крышка закрывается, и в аппарате создается разрежение 46662,7 н/м2. Рабочая емкость аппарата заполняется горячей водой деминерализованной с температурой 60°С до определенного уровня так, чтобы капилляры ампул были погружены в воду. Разрежение повышается до 73327,1 - 79993.2 н/м2, внутри ампулы также создается вакуум. Затем быстро открывается воздушный электромагнитный клапан большого диаметра и в аппарат мгновенно врывается профильтрованный стерильный воздух. Это создает резкий перепад давлений и вода устремляется внутрь ампул в виде турбулентного фонтанирующего потока. Загрязнения отделяются от поверхности и переходят во взвешенное состояние. Воздушный клапан закрывается, аппарат соединяется с вакуумной линией, создается разрежение 79993,2 - 86659.3 н/м2 и вода со взвешенными частицами с большой скоростью удаляется из ампулы и из рабочей емкости аппарата. Важно быстрое удаление воды с загрязнениями, чтобы частицы не успевали задерживаться на стенках ампулы. Вакуум доводится вновь до 46662 н/м2, в рабочую емкость аппарата подается чистая вода и циклы мойки повторяются от 4 до 8 раз (в зависимости от степени загрязнения ампул). После такой обработки ампулы моют 1-2 раза водой дистиллированной. Брак при этом способе высок и составляет 10-20%.

Пароконденсационный способ нашел промышленное применение в аппаратах АП-30 и в автоматической линии АП-25. Общий принцип мойки этим способом близок к вакуумному, но разрежение создается конденсацией пара в конденсаторе смешивания (рис. 13.8). Гашение вакуума производится не подачей воздуха внутрь аппарата, а паром под давлением. Вода удаляется из ампулы с большей скоростью, по существу мгновенно, потому что, кроме вакуума, на это влияет и закипание воды с температурой -80-90°С, находящейся внутри ампулы в условиях вакуума. Закипание вызывает интенсивное парообразование и повышение давления внутри ампулы.

Мойка в этом аппарате осуществляется автоматически по заданной программе. Кассета с ампулами капиллярами вниз (6) помещается в рабочую емкость (1), крышка (2) закрывается, и в аппарате проводится продувка пара через холодильник (4) и рабочую емкость в течение 6 с. Происходит вытеснение воздуха из аппарата и прогрев его стенок. В распылитель (7) подается холодная вода с температурой 8-10°С под давлением 147098,75 Н/м2. В результате контакта пара с капельками холодной воды из распылителя в холодильнике и рабочей емкости создается вакуум. Для удаления воздуха из ампул разрежение повторяется. Рабочая емкость заполняется обессоленной водой с температурой 80-90°С через трубопровод (П) до заданного уровня, который обеспечивает полное погружение капилляров ампул в воду. В аппарат через холодильник подается пар в течение 4 с, а затем в распылитель - холодная вода. Разрежение, создающееся при этом, гасится не воздухом, а подачей пара под давлением. Под действием гидравлического удара, связанного с резким перепадом давления, вода в виде турбулентного фонтанирующего потока устремляется внутрь ампулы. Исходная температура воды такова, что при возникающем разрежении она бурно закипает. Для удаления воды из ампул создается вакуум конденсацией пара. Таким образом, попеременной подачей пара и холодной воды в аппарате проводится многократная мойка. Обычно в одной и той же порции моющей воды совершается от 4 до 9 гидроударов. Из рабочей емкости вода с загрязнениями удаляется через клапан (8) подачей пара под давлением. После этого вытесняется вода из ампул путем создания вакуума. В рабочую емкость наливается новая порция чистой воды (80-90°С) и циклы повторяются до полной очистки ампул. В 1-2 последних циклах проводится ополаскивание (ампул водой дистиллированной) с четырьмя гидроударами. После проведения этих циклов в аппарате создается вакуум без подачи воды в рабочую емкость. В это время из ампул окончательно удаляется вода, происходит их сушка и стерилизация. Производительность мойки при вместимости 1-2 мл – 27000 ампул в час.

Рис. 13.8. Устройство аппарата модели АП-30 для паракондексационной мойки ампул.

1 - емкость аппарата; 2 - крышка; 3 - пневмоцилиндр подъема и опускания крышки; 4 - холодильник;

5 - держатель кассеты; 6 - кассета с ампулами; 7 - распылитель для подачи холодной воды и холодильник;

8 - клапаны на сливных патрубках; 9 - сборник; 10 - трубопровод подачи пара; 11 - трубопровод подачи обессоленной поды; 12 - трубопровод подачи дистиллированной воды; 13 - фильтр на воздушной подушке.

Вихревой способ разработан на Таллиннском химико-фармацевтическом заводе для повышения эффективности турбовакуумной мойки, но в отличие от нее перепад давлений после очередного гидроудара ступенчато возрастает за счет увеличения разрежения в аппарате на 2666,44-3999,66 Н/м2. Вакуум гасится фильтрованным воздухом через 0,2-0,3 с,

Ультразвуковой способ. Прохождение ультразвука в жидкой среде сопровождается чередующимися сжатиями, разрежениями и большими переменными ускорениями. В жидкости образуются разрывы, называемые кавитационными полостями. В момент сжатия полости захлопываются. Давление в пузырьках в это время может достигать нескольких тысяч атмосфер. В качестве зародышей кавитационных полостей могут быть мельчайшие пузырьки газа и пара в жидкости, твердые частицы и места неровностей твердой поверхности. Пульсирующие кавитационные пузырьки попадают под пленку, частицы загрязнений и отслаивают их. Большие импульсные давления кавитаций могут приводить не только к очистке поверхности, но и к ее разрушению. Поэтому важно устанавливать оптимальные параметры процесса. Эмпирически доказано, что для прочно связанных загрязнений частота ультразвука должна быть 18-22 кГц, так как при 40-44 кГц удаляются только слабо удерживаемые загрязнения. Оптимальной для моющей воды является температура 30-60°С, повышение которой нежелательно, так как это связано с увеличением давления пара в жидкости и, следовательно, с понижением эрозионной активности кавитаций.

Преимуществом данного способа является высокая эффективность удаления прочно удерживаемых загрязнений, главным образом частиц стекла, одновременно с внутренной и наружной поверхностей ампул. При мойке этим способом происходит отбраковка ампул с микротрещинами и другими дефектами, которые под действием ультразвукового поля разрушаются. Положительным является также бактерицидное действие ультразвуковых колебаний.

В качестве источника ультразвука применяют обычно магнитострикционные и редко пьезоэлектрические генераторы, часто в сочетании с турбовакуумный способом. Генератор ультразвука крепится на крышке или дне турбовакуумного моечного аппарата или одновременно на дне и крышке.

В аппарат для мойки (рис. 13.9) помещают кассету с ампулами, расположенными капиллярами вниз, крышка закрывается и аппарат с помощью вакуума - 39226,6 Н/м заполняется обессоленной водой с температурой 55-60°С. Все операции выполняются автоматически по программе. Для заполнения ампул водой создается разрежение 68646,55 Н/м2 и из них вытесняется воздух. Вакуум гасится подачей фильтрованного воздуха. Вода в виде турбулентного потока моет ампулы и заполняет их. В это время на 30 с автоматически включается генератор ультразвука (1). Удаление моющей воды с загрязнениями из ампулы и аппарата происходит быстро и достаточно полно во время озвучивания под действием глубокого вакуума 78453,2 Н/м2. Циклы повторяются. В зависимости от загрязненности мойка ведется от 4 до 8 раз обессоленной и один раз водой дистиллированной. Брак мойки значительно ниже турбовакуумного способа и составляет 5-10%.

Виброультразвуковой способ. Существенным улучшением вышеописанного способа является виброуль траэвуковой способ мойки в турбовакуумном аппарате (рис. 13.10), где укрепляется генератор ультразвука (5), к которому жестко крепится подкассетник (2). Кассета с ампулами помещается на подкассетник и в аппарате выполняются все операции ультразвукового способа совместно с механической вибрацией. Брак достаточно низкий - 3-5%.

Рис. 13.9. Устройство аппарата ультразвуковой мойки ампул.

1 - узел крепления магнитостриктор

Термический способ. Предварительно ампулы моют вакуумным способом, заполняют водой дистиллированной с температурой 60 -80°С и в положении капиллярами внь^ помещают в зону интенсивного нагрева при 300-450°С. Вода бурно закипает и иод давлением пара удаляется из ампул. Время одного цикла - 5 мин. Недостатками способа являются относительно низкая скорость удаления воды из ампул и сложное аппаратурное оформление.

Рис. 13.10. Устройство аппарата виброультразвуковой мойки ампул.

1 корпус аппарата, 2 - подкассетник, 3 - кассета, 4 - ампулы, 5 - магнитостриктор; 6 - датчик уровня воды;

7 - датчик вакуума, 8 исполнительный механизм, 9, 10, 11, 12 - клапаны.

Шприцевой способ. В ампулы, установленные на конвейере капиллярами вниз, вводятся полые иглы, через которые под давлением 196133-294331,5 Н/м2 подается горячая вода. Струя воды ударяется в донышко ампулы и в виде турбулентных потоков омывает внутреннюю поверхность. Скорость потока ограничена тем, что иглы, введенные в капилляры, уменьшают его свободное сечейие, необходимое для слива воды Наиболее интенсивной мойке подвергается донышко, а боковые стенки, на которых находится основная масса сильно удерживаемых загрязнений, моются менее интенсивно потоками вытекающей воды. Для точного введения иглы в капилляр и соблюдения одинакового гидродинамического режима, ампулы, для которых используют этот способ мойки, должны иметь точные размеры, строго калиброваться по диаметру капилляров и соответствовать жестким требованиям соосности. Производительность данного способа невысока. С целью повышения эффективности его сочетают с ультразвуковым.

Для проверки качества мойки при проведении загрузки моечного аппарата в каждую кассету с ампулами в установленных местах помещают несколько контрольных ампул со специально нанесенными внутри окрашенными «загрязнениями». После мойки эти ампулы должны быть чистыми.

Окончательная оценка качества мойки проводится в стандартных условиях просмотром ампул, наполненных фильтрованной водой дистиллированной.

Сушка и стерилизация. После мойки ампулы кратчайшим путем и достаточно быстро, чтобы предотвратить вторичное загрязнение, передаются на сушку или стерилизацию в зависимости от условий ампу-лирования.

Сушка проводится в специальных сушильных шкафах нагретым воздухом при температуре 120-130°С - 15-20 мин. Если необходима стерилизация, то обе операции объединяются и ампулы выдерживают в су-зовоздушном стерилизаторе при 180°С в течение 60 мин. Суховоздушный стерилизатор устанавливается между двумя отделениями так, чтобы загрузка вымытых ампул проводилась в моечном отделении, а выгрузка высушенных или простерилизованных - в отделении наполнения ампул раствором (в помещении первого класса чистоты).

В настоящее время установлено, что термическая стерилизация в обычных стерилизаторах имеет ряд недостатков. Так, например, в 1 л воздуха такого стерилизатора может содержаться до i0 000 частиц размером 0,5 мкм, так как нагревательные элементы выделяют много механических загрязнений в виде пыли и окалины. Температура в разных зонах стерили-зационной камеры неодинакова. В стерилизатор постоянно попадает нестерильный воздух.

Все вышеперечисленные недостатки устраняются в новых видах стерилизаторов с ламинарным потоком нагретого стерильного воздуха. В них с помощью вентилятора воздух с небольшим избыточным давлением подается в калорифер, нагревается до температуры стерилизации - 180-300°С, подвергается фильтрованию через стерилизующие фильтры и через распределительное устройство поступает в стерилиза-ционную камеру в виде ламинарного потока по всему сечению этой камеры. Отсутствие турбулентных потоков воздуха создает равномерное температурное поле во всей камере. Фильтрование через стерилизующие фильтры и небольшой подпор воздуха гарантирует отсутствие механических за!рязнений и микрофлоры в зоне стерилизации.

Оценка качества. Основные показатели качества ампул: устойчивость к химическим и термЕГческим воздействиям в значительной мере зависят от отжига. Поэтому первым испытанием является определение остаточных напряжений в стекле методом поляри-зационно-оптического измерения разности хода лучей по ГОСТ 7329-74. Далее ампулы анализируют на устойчивость к химическим и термическим воздействиям и светозащитные свойства (для стекла СНС-1).

Определение глубины разрежения. Проводится для точного наполнения ампул с помощью вакуума, которое зависит от перепада давлений между разрежением внутри нее, создаваемым с помощью образования вакуума в аппарате и давлением окружающего воздуха. Так как атмосферное давление, как известно, часто меняется, кроме того, ампулы одного и того же номинального объема имеют разные размеры, потому что готовятся из дрота разного диаметра, при этом на химико фармацевтических заводах составляются таблицы необходимой степени разрежения в зависимости от атмосферного давления, размеров ампул и требуемого объема наполнения. В тех случаях, когда таких таблиц нет, ампулы наполняют при рабочем разрежении, дающем объем наполнения несколько меньше и(или) больше требуемого, и методом интерполяции рассчитывают его искомую глубину. При найденном значении производят контрольные наполнения и правильность расчетов проверяют по разности массы ампул с последующим переводом ее в объем до и после наполнения или эту процедуру осуществляют с помощью точного шприца.

Параллельно (см. схему 13.1) проводится получение растворителей и растворов.