Основными следует считать отстаивание, фильтрование, центрифугирование. Выбор способа и условий разделения связан со свойствами исходных дисперсных систем - взвесей, эмульсий и пен. При этом определяющими являются: удельная поверхность частиц или капелек и связанная с ней дисперсность, вязкость, плотность дисперсионных сред, величина поверхностного натяжения. При обработке взвесей, которые в зависимости от размера частиц делят на гру-бодисперсные (более 1,0 мм), средне- (0,1 - 1,0 мм), тонко- (0,01-0,1 мм) и очень тонкодисперсные (менее 0,01 мм), важны свойства образующего осадка: полидисперсность и форма частиц, пористость, возможность агрегации.

Отстаивание

Отстаивание жидких гетерогенных систем - разделение под действием сил тяжести. Процесс прост в исполнении, не требует сложной аппаратуры и больших энергетических затрат.

Движущей силой процесса является разность плотностей твердой фазы и дисперсионной среды. Частицы с большим диаметром осаждаются быстрее. Разделение этим способом зависит от характера движения твердых частиц в ламинарном или турбулентном режиме.

Увеличение вязкости и нешарообразная форма частиц понижают скорость отстаивания. В суспензиях с большой концентрацией твердой фазы следует учитывать физико-химические взаимодействия между частицами фазы друг с другом и с дисперсионной средой, которые могут приводить к укрупнению частиц или к образованию у них одноименных зарядов, что вызывает в первом случае ускорение процесса, а во втором - может сформировать трудноразделяемые и седиментацнонно устойчивые системы.

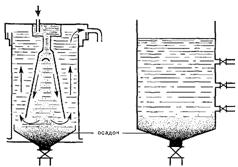

Отстаивание проводят в отстойниках или седимеп-таторах периодического, полунепрерывного (рис. 12.3) или непрерывного действия.

Отстойники периодического действия - это емкости, имеющие краны для слива осветленной жидкости на разной высоте. После отстаивания открывают краны, начиная с верхнего, и сливают прозрачную жидкость. Отстаивание можно производить и в обычных емкостях без крана, в этом случае используется сифон или отсасывание с помощью шланга, соединенного с монтежю.

Рис. 12.3. Устройство отстойников периодического и полунепрерывного действия

В отстойниках полунепрерывного действия непрерывно подается взвесь и сливается осветленная жидкость, а осадок удаляется периодически. За счет увеличения диаметра раструба скорость движения жидкости в нем уменьшается и частицы по инерции оседают на дне. Жидкость в виде ламинарного потока со скоростью меньшей, чем скорость оседания частиц поднимается вверх, не увлекая их за собой.

В отстойниках непрерывного действия взвесь подается в центральную часть аппарата непрерывно, осадок с помощью скребка выводится через штуцер в нижней части отстойника. Осветленная жидкость через кольцеобразный желоб, расположенный в верхней части аппарата, постоянно сливается. Производительность отстойников рассчитывается по следующей формуле.

V=F • WS,

где V - производительность отстойника,м3/с; WS - скорость отстаивания,м/с; F - площадь отстаивания,м2.

Повышение производительности в основном достигается за счет увеличения площади отстаивания.

Недостатками процесса являются малая производительность и длительность. Полнота разделения не достигается и осадок обычно содержит до 40-70% жидкости.

Фильтрование

Фильтрование - это процесс разделения неоднородных систем: взвесей и аэрозолей с помощью пористых перегородок (фильтров), В данном разделе рассматриваются только закономерности процесса разделения взвесей. Жидкость контактирует с поверхностью фильтра и под действием разности давлений жидкая среда проходит через поры и собирается в виде фильтрата, а твердые частицы задерживаются. В зависимости от свойств перегородки и взвесей различают задерживание частиц в глубине или на поверхности фильтрующего материала.

Процесс задерживания частиц в глубине сопровождается механическим задерживанием твердых частиц суспензии в толще капиллярно-пористого материала перегородки, а также за счет адсорбции и электрокинетического взаимодействия, что постепенно приводит к закупориванию пор. Этот способ целесообразно применять для малоконцентрлрованных взвесей (менее 1%).

Задерживание частиц на поверхности. Процесс происходит с образованием осадка на поверхности перегородки, который является дополнительным фильтрующим слоем и постепенно увеличивает общее гидравлическое сопротивление продвижению жидкости. Роль перегородки в этом случае состоит в механическом задерживании частиц. Используется для фильтрования взвесей с содержанием твердой фазы более 1%.

С целью увеличения поверхности адсорбции и электрокинетического взаимодействия при фильтровании добавляют вспомогательные вещества в количестве 0,1-0,5, а иногда и до 2%. В качестве таких материалов используют кизельгур, уголь активированный, порошок целлюлозы, перлит, глину белую, кристаллы кальция сульфата.

Фильтрующие перегородки должны отвечать следующим требованиям: задерживать частицы требуемых размеров; обладать химической устойчивостью; иметь достаточную механическую прочность; обеспечивать минимальное гидродинамическое сопротивление; не изменять физико-химических свойств фильтрата; обеспечивать возможность регенерации; быть доступными и дешевыми. Их выбор обусловливается химическими свойствами фильтруемой взвеси - растворяющей способностью жидкой фазы, летучестью, вязкостью, значением рН среды; концентрацией и дисперсностью твердой фазы; требованиями к качеству фильтрата; масштабами производства и т. д.

По структуре фильтрующие перегородки делят на две группы: 1) сжимающиеся и гибкие (перегородки), поры которых могут изменять размеры и форму. Это в основном тканевые фильтры. Для уменьшения деформации их обычно укладывают па прочные перегородки, используя несколько слоев пред-фильтров. На деформацию пор и капилляров существенное влияние оказывают пульсация давления, создаваемая насосами, или изменяющаяся толщина слоя фильтруемой жидкости. Поэтому в условиях с сжимаемыми фильтрами стремятся уменьшить пульсации ресивером или монтежю; 2) несжимающиеся перегородки изготавливают в виде плит, дисков, пластин, патронов, цилиндрических пучков трубок. Получают их методом спекания или отжига однородных зерен силикатной смеси стеклянных, фарфоровых порошков с добавками 'связующих веществ и пластификаторов. В эту группу входят металлокера-мические и керамические фильтры, фильтры из пористой нержавеющей стали.

В зависимости от структуры и свойств материалы, из которых делают фильтры, делят на следующие группы: ткани из натурального хлопчатобумажного волокна, состоящего на 95% из целлюлозы; бельтинг, полотно, холст, саржа, марля и др. Они устойчивы к нейтральным, слабокислым (до 1,5% растворов кислот) и слабощелочным растворам (до 10% растворов щелочей), выдерживают температуру до 100°С, образуют фильтры с размерами пор от 2,9 до 55 мкм. Шерстяные ткани - различные виды сукна. Они устойчивы в 15-20% растворах кислот, но легко разрушаются щелочами. Синтетические ткани из полихлорвинилового, полиамидного, лавсанового и тефлоного волокна. Ткани из неорганического волокна - стекловолокно, пропитанное смолами или клеем БФ-2, БФ-6, асбестовые и металлические. Нетканные фильтры - фильтровальная бумага марки АФБ-1к с порами от 8 до 12 мкм, АФБ-5 с порами от 5 до 7 мкм, БФМ - с порами от 5 до 10 мкм. Они выдерживают температуру до 150°С. В эту группу входят также фильтры из перхлорвинила ФПП-20С, из фторсодержащих волокон Ф-42, фильтры из пористой нержавеющей стали марки ПНС-5 в виде ленты с порами от 7 до 13 мкм, нержавеющей стали марки ФНС с размерами пор 3-8 мкм. Используются в качестве фильтров намывные или наносные слои из кизельгура № 1 (мелкий) и № 2 (крупнозернистый), порошок фильтроперлита, целлюлозы, бумаги, асбеста, глины белой, угля активированного и др.

Фильтрующие материалы перед употреблением необходимо обязательно промыть для полного удаления растворимых веществ, твердых частиц или волокон.

Для установления общих закономерностей процесса фильтрования приводится основное уравнение фильтрования.

| dV | = | ΔP |

| Fdτ | μ (Rос + Rф.п) |

где dV/ Fdτ - скорость фильтрования,м/с; V – объем фильтрата,м3; F - поверхность фильтрования,м2; τ - время фильтрования, с; ΔP - разность давлений, Н/м2; μ - вязкость жидкой фазы суспензии, Нс/м2; Roc - сопротивление слоя осадка, м-1'; Rф.п - сопротивление фильтровальной перегородки, м-1.

Как видно из уравнения, скорость фильтрования в каждый данный момент при ламинарном потоке пропорциональна перепаду давлений и обратно пропорциональна вязкости жидкости и гидравлическому сопротивлению перегородки и осадка. При режиме фильтрования на несжимаемой перегородке с образованием несжимаемого осадка сопротивление его слоя и скорость фильтрования с течением времени уменьшаются постоянно по мере увеличения толщины слоя осадка. При закупоривании пор интенсивно возрастает сопротивление фильтра и быстро и значительно понижается скорость фильтрования. Если для закупоривания одной поры требуется несколько частиц, скорость фильтрования понижается постепенно.

Зная эти закономерности, можно сохранить заданную скорость процесса уменьшением толщины слоя осадка своевременным проведением регенерации или заменой фильтрующей перегородки, повышением перепада давлений. Качество фильтрата повышают повторным фильтрованием через тот же фильтр с осадком или процесс ведут дополнительно через слой вспомо-' гательных веществ.

Таким образом, фильтрование может проходить при постоянном или переменном давлении и скорости.

Различают фильтры, работающие под давлением столба жидкости, а также работающие под вакуумом, и фильтры, работающие под давлением.

Фильтры, работающие под давлением столба жидкости, могут работать в двух режимах:. 1) давление создается жидкостью, которая непосредственно находится на фильтрующей перегородке. Это - фильтрующие воронки, стеклянные фильтры, фильтры-мешки. Их производительность невелика, высота слоя жидкости постоянно меняется; 2) фильтруемая жидкость подается из напорного бака в регулятор ее уровня, высота которого поддерживается постоянной.

-

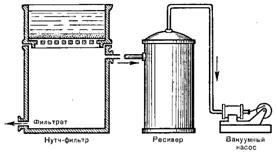

Рис. 12.4. Устройство установки для фильтрования с помощью нутч-фильтра.

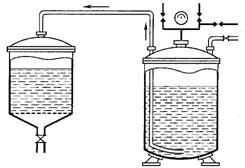

Рис. 12.5. Устройство установки для фильтрования с помощью друк-фильтра и монтежю.

Фильтры, работающие под вакуумом - нутч-фильтры (рис. 12.4), состоят из толстостенного цилиндрического сосуда из фаянса или керамики, внутренняя часть которого разделена перфорированной перегородкои, с укрепленной на ней несколькими слоями фильтровальной бумаги и бельтинга. В верхнюю часть фильтра заливается взвесь, фильтрат собирается па дне нижней части. Вакуум создается под перегородкой, за счет вакуумной линии, соединенной через ресивер с вакуумным насосом. Назначение ресивера - сглаживать пульсации насоса и предупреждать переброс в него капельной фазы.

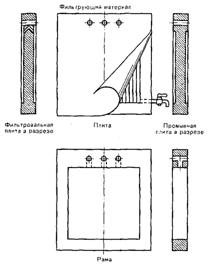

Рис. 12.6. Устройство рамы и плиты фильтр-пресса.

Фильтры, работающие под давлением - друк-фильтры (рис. 12.5), представляют цилиндрическую емкость с перфорированной перегородкой в нижней части (с укрепленным на ней фильтрующим материалом), на которую подается взвесь под давлением сверху с помощью сжатого воздуха или инертного газа. Для подачи жидкости на фильтр используется монтежю. Это вертикальный резервуар из химически стойкого материала, в который заливается раствор самотеком или с помощью вакуума, а затем продавливается сжатым воздухом. Монтежю снабжается мановакуумметром, имеет трубу для заполнения и продавливания жидкости и краны для подключения вакуумной линии. Перепад давлений здесь значительно выше, чем на нутч-фильтрах и может составлять от 2 до 12 атм. Фильтры просты по устройству, имеют высокую производительность, позволяют фильтровать вязкие, легколетучие и с большим удельным сопротивлением осадка жидкости. Недостатком является то, что для выгрузки осадка необходимо снимать верхнюю часть фильтра и собирать его вручную.

Рамный фильтр-пресс (рис. 12.6) состоит из ряда чередующихся рам и плит, между которыми помещаются пластины фильтрующего материала. Герметизация между ними обеспечивается резиновыми прокладками. Плиты выполняют роль подпорки для фильтрующей ткани и имеют дренажные каналы для слива фильтрата. Рамы и плиты имеют отверстия, которые расположены так, что при сборке фильтра они образуют каналы для подачи раствора на каждую перегородку, слива фильтрата, подачи и отвода промывной жидкости с целью регенерации фильтра. Это достигается удалением осадка потоком промывной жидкости, подаваемым с противоположной стороны фильтрующей перегородки. Применяются при фильтровании растворов с небольшим количеством осадка, таких как экстракционные препараты, растворы и др. Кроме присущих друк-фильтрам преимуществ, они отличаются высокой производительностью за счет разности давлений от 2 до 15 атм, большой поверхностью фильтрования, простотой и удобством эксплуатации.

Центрифугирование

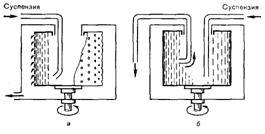

Центрифугирование - разделение гетерогенных систем под действием сил центробежного поля. Центробежное поле создается в центрифугах за счет вращения разделяемой жидкости в роторе, который крепится на горизонтальном или вертикальном валу и приводится во вращение электродвигателем с помощью передаточного механизма. По принципу действия различают центрифуги фильтрующие и отстойные (рис. 12.7). Последние имеют сплошной ротор, центробежное поле которого ускоряет процесс отстаивания взвеси на его внутренних стенках. Скорость отстаивания при центрифугировании значительно выше скорости отстаивания под действием силы тяжести. В фильтрующих центрифугах ротор перфорирован, внутри него укрепляется фильтрующий материал и под действием центробежной силы происходит фильтрование.

Рис. 12.7. Центрифуги фильтрующего (а) и отстойного (б) действия.

Важной характеристикой работы центрифуг является фактор разделения. Это безразмерная величина, обозначающая отношение скоростей движения твердых тел в жидкости в центробежном и гравитационном полях.

Fr = W2 R / g

где Fr - фактор разделения; W - угловая скорость вращения ротора центрифуги, 1/с; R - радиус ротора центрифуги, м; g - ускорение свободного падения, м/c2.

По величине фактора разделения центрифуги делят на две группы: 1) нормальные Fr < 3500 (ротор имеет диаметр больше 200 мм и скорость вращения составляет 700-1500 об/мин); 2) сверхцентрифуги Fr > 3500 (узкий трубчатый ротор диаметром 40-200 мм, скорость вращения от 5000 до 45000 об/мин).

По способу выгрузки различают центрифуги с ручным удалением осадка, с помощью ножей, шнеков и выталкивающих или пульсирующих поршней. В центрифугах периодического действия по мере накопления осадка ротор останавливают для выгрузки осадка или прекращают подачу раствора, уменьшают скорость вращения ротора и с помощью ножей снимают осадок и вновь включают заданную скорость ротора, продолжая процесс разделения. В центрифугах непрерывного действия постоянно осуществляются подача раствора и выгрузка разделенных продуктов.

Центрифугирование отличается от других способов разделения тем, что после формирования осадка, последний можно промыть и под действием центробежного отжима удалить из него значительную часть жидкости. После разделения в осадке остается минимальное (от 1 до 50%) количество удерживаемой жидкости. В фильтрующих центрифугах, кроме отжима, происходит и некоторое высушивание осадка циркулирующим в роторе воздухом.