Типы кранов машиниста

Группу приборов и аппаратуры управления тормозами подвижного состава составляют основные приборы для непосредственного управления тормозами поезда или локомотива – краны машиниста, контроллеры машиниста, приборы и устройства автоматического контроля работы тормозов, вспомогательная аппаратура для включения и отключения приборов управления.

Краны машиниста предназначены для управления пневматическими и электропневматическими тормозами подвижного состава. От крана машиниста в значительной степени зависит надежность действия тормозов в поезде.

КрМ должны удовлетворять следующим основным перспективным требованиям:

· обеспечивать интенсивное питание ТМ для ускоренной зарядки и отпуска тормозов;

· осуществлять автоматический переход темпом мягкости от сверхзарядного к поездному давлению и поддерживать последнее на установленном уровне;

· создавать возможность ступенчатого, полного служебного, а также экстренного торможения соответствующими темпами и ступенчатого или полного отпуска после них;

· иметь две перекрыши: с питанием при хорошей питательной способности и стабильным давлением и без питания;

· при наличии ЭПТ управлять согласованно с пневматическим тормозом, используя возможность быстрого перехода на пневматическое управление;

· для совместной работы с системами безопасности движения и автоведенияКрМ должен иметь возможность дистанционного управления с использованием современных электронных технологий;

· все манипуляции по управлению тормозами поезда должны занимать у машиниста доли секунды, не отвлекая его от поездной ситуации, и быть в максимальной степени автоматизированы.

На железных дорогах применяются (применялись) три типа кранов машиниста:

· непрямодействующие с неавтоматическимиперекрышами без питания ТМ в положении перекрыши(№334 и №334Э);

· прямодействующие с автоматическими перекрышами, у которых в зависимости от угла поворота ручки крана устанавливается и автоматически поддерживается определенное давление в ТМ (КрМ № 326);

· универсальные с двумя неавтоматическими перекрышами – с питанием и без питания ТМ (№ 222М, № 394 и № 395 в/и; № 130).

Конструктивно КрМ разделяются на клапанно-диафрагменные и золотниково-поршневые.

На железных дорогах РФ применяются три вида КрМ № 395: 395.000.3, 395.000.4, 395.000.5. Они отличаются друг от друга количеством переключателей, их расположением и выполняемыми функциями:

· 395.000.3 – один переключатель. При экстренном торможении происходит разбор схемы тяги и подача песка под первую колесную пару. Применяется на грузовых локомотивах.

· 395.000.4 – три переключателя. Служат для управления двухпроводным ЭПТ на пассажирских поездах, а также для разбора схемы тяги и подачи песка при экстренном торможении.

· 395.000.5 – два переключателя. Служат для управления пятипроводным ЭПТ электропоездов, дизель-поездов, дизель-электропоездов.

Кран машиниста№ 395.000.5

Достоинства КрМ№ 395:

· кратковременная выдержка повышенного давления в магистрали при перемещении ручки во II положение после торможения;

· возможность сверхзарядки магистрали с последующим автоматическим переходом на нормальное зарядное давление;

· поддержание давления в магистрали при IV положении;

· разобщение ТМ с ПМ при IIIположении;

· выдержка в I положении не по отсчету времени, а по показанию манометра УР (т.к. подзарядка УР происходит несколько быстрее подзарядки ВР в головных вагонах поезда).

Недостатки КрМ № 395:

· наличие золотника, который надо смазывать;

· завышение давления в УР и ТМ при неплотном клапане редуктора или золотнике;

· наряженная работа диафрагмы редуктора вследствие высокого давления в камере над диафрагмой, что приводит к ее повреждениям;

· отсутствие автоматичности при обрыве поезда вследствие мощного питания в поездном положении (автоматичность достигается применением ускорителей экстренного торможения на пассажирских ВР).

КонструкцияКрМ 395.000.5.

КрМ состоит из пяти основных частей (рисунок 4.1):

1. верхняя (золотниковая);

2. средняя (зеркало золотника);

3. нижняя (уравнительная);

4. редуктор;

5. стабилизатор.

Рисунок 4.1 – Конструкция КрМ 395.000.5

Верхняя часть (золотниковая) (рисунок 4.1):

корпус 11;контроллер 15;ручка 13 с фиксатором 14;стержень 16;пружина 17;золотник 12 (отлит из латуни);шайба 18.

На рисунке 4.2представлены контроллер КрМ 395.000.5 и схема его электрических соединений.

Контроллер состоит:

основание 43;крышка 44; переключатель 45;кулачковая шайба 46;провода 47;держатель 48;пружина 49;ось 50.

Ручка и контроллер одевается на верхнюю часть стержня, имеющую квадратное сечение. В нижней части, имеющей круглое сечение, имеется выемка для притирающей пружины. Нижним концом стержень входит в выступ золотника, обеспечивая правильное соединение деталей в определенном положении. Стержень уплотнен резиновой манжетой и имеет смазочные каналы.

Рисунок 4.2 – Контроллер и схема электрических соединений

Ручка крана имеет семь положений (рисунок 4.3):

I – зарядка и отпуск;

II – поездное;

III – перекрыша без питания;

IV – перекрыша с питанием;

Vэ – служебное торможение ЭПТ (без разрядки ТМ);

V – торможение с разрядкой ТМ служебным темпом;

VI – торможение с разрядкой ТМ экстренным темпом.

Рисунок 4.3 – Положения ручки КрМ № 395.000.5

Средняя часть (зеркало золотника) (см. рисунок 4.1):

зеркало золотника;штифт 20, служащий для правильной сборки крана;бронзовая втулка, запрессованная в корпус;алюминиевый обратный клапан.

Нижняя (уравнительная) часть (см. рисунок 4.1):

уравнительный поршень 7 с хвостовиком;втулка 6, запрессованная в корпус 4 (является седлом впускного клапана 5);пружина 3, притирающая клапан к втулке;упорная шайба;цоколь 1, ввернутый в корпус;фильтр 21, предохраняющий от загрязнения возбудительный клапан редуктора.

Уравнительный поршень уплотнен резиновой манжетой 8 и латунным кольцом 9. Поршень из среднего положения перемещается вверх на 4,5 – 6 мм для выпуска воздуха в атмосферу из ТМ (канал сечением эквивалентным отверстию Æ 9 мм); и вниз на 2 – 3 мм для впуска воздуха из ПМ в ТМ (канал сечением эквивалентным отверстию Æ 10 мм).

Цоколь уплотнен резиновым кольцом, аклапан - манжетой 2.

С трубопроводами магистралей кран соединен с помощью накидных гаек.Верхняя, средняя и нижняя части соединены между собой через резиновые прокладки с помощью четырех шпилек и гаек.

Редуктор (см. рисунок 4.1).

Предназначен для поддержания зарядного давления в УР при поездном положении ручки КрМ.

Состоит из корпуса верхней части 25 и корпуса нижней части 28.

В верхней части находятся:

втулка 24;возбудительный клапан 23;пружина 22;заглушка.

В нижней части находятся:

нажимная (упорная) шайба 27;центрирующиешайбы 31;регулировочная пружина 29;регулировочный винт 30.

Между корпусом верхней и нижней части зажата металлическая диафрагма (Æ 78 мм и толщина 0,45 мм).

На привалочном фланце редуктора сделано три канала:

· средний канал ведет к возбудительному клапану редуктора;

· правый канал ведет в полость над диафрагмой редуктора;

· левый канал предназначен для перетекания воздуха в УК.

Для повышения давления в УР необходимо винт редуктора КрМ завернуть по часовой стрелке (один оборот винта соответствует изменению давления в УР примерно на 0,11 МПа), а для понижения – вывернуть.

Стабилизатор.

Служит для ликвидации сверхзарядного давления темпом мягкости при поездном положении ручки КрМ.

Стабилизатор состоит (рисунок 4.4):

корпус 38; втулка 35; выпускной клапан 34; пружина 33; заглушка 32; ниппель 36, запрессованный в корпус (Æ отверстия 0,45 мм); металлическая диафрагма 37 (Æ 55 мм); нажиная (упорная) шайба 39; гайка 40 с контргайкой; регулировочная пружина 41; регулировочный винт 42.

Рисунок 4.4 – Стабилизатор КрМ

Так как выпуск воздуха через стабилизатор происходит при постоянном давлении в полости над диафрагмой, установленном пружиной стабилизатора, то темп снижения давления в УР, а, следовательно, и в ТМ также постоянный независимо от величины сверхзарядки и утечки в магистрали.

Работа КрМ № 395.000.5.

I положение – зарядка и отпуск (рисунок 4.5).

Происходит зарядка УР и ТМ из ПМ.

1-й путь зарядки УР:

ПМ → канал КрМ → полость над золотником → отв. Æ 5 мм → выемка в зеркале → отв. Æ 5 мм → УК → отв. Æ 1,6 мм → УР.

2-й путь зарядки УР (через редуктор):

Так как УК не сообщается с полостью над диафрагмой редуктора, то давление воздуха на диафрагму меньше усилия пружины. Под действием пружины диафрагма прогибается вверх, открываявозбудительный клапан.

ПМ → канал КрМ → «сапожковая» выемка в зеркале → выемка в золотнике → выемка в зеркале → отв. Æ 3 мм → возбудительный клапан редуктора → УК → отв. Æ 1,6 мм → УР.

1-й путь зарядки ТМ:

ПМ → канал КрМ → «сапожковая» выемка в зеркале → выемка в золотнике → отв. Æ 16 мм в золотнике → отв. Æ 16 мм в зеркале → канал КрМ → ТМ.

2-й путь зарядки ТМ:

Давление в УК > ТМ. Уравнительный поршень переместится вниз, отжавсвоим хвостовиком впускной клапан от седла, соединивПМ и ТМ.

Работа стабилизатора.

УК → отв. Æ 3 мм в зеркале → выемка в золотнике → отв. Æ 3 мм в зеркале → выпускной клапан → отв. Æ 0,45 мм → атм.

Рисунок 4.5 – Работа КрМ в I положении

II положение – поездное (рисунок 4.6).

Рисунок 4.6 – Работа КрМ во II положении

При переводе ручки КрМ из первого во второе положение происходит ликвидация сверхзарядного давления стабилизатором, а затем поддержание зарядного давления в УР редуктором.

Ликвидация сверхзарядного давления:

УК → отв. Æ 3 мм в зеркале → выемка в золотнике → отв. Æ 3 мм в зеркале → выпускной клапан → отв. Æ 0,45 мм → атм.

Поддержание зарядного давления в УР:

При утечках в УР давление воздуха снижается и в полости над диафрагмой редуктора. Давление становится меньше усилия пружины и диафрагма прогибается вверх, открывая возбудительный клапан.

УР связан с полостью над диафрагмой редуктора:

УР → отв. Æ 3 мм → выемка в золотнике → отв. Æ 3 мм → полость наддиафрагмой.

Путь воздуха из ПМ в УР:

ПМ → канал КрМ → «сапожковая» выемка взеркале → выемка в золотнике → выемка в зеркале → отв. Æ 3 мм → возбудительный клапан редуктора → УК → отв. Æ 1,6 мм → УР.

Поддержание зарядного давления в ТМ:

При утечках давление воздуха в ТМ снижается и уравнительный поршень под действием давлениясо стороны УР перемещается вниз, открываявпускной клапан. ПМ соединяется с ТМ.Происходит подпитка. После чего уравнительный поршень занимает среднее положение.Впускной клапан закрывается.

III положение – перекрыша без питания ТМ (рисунок 4.7).

В данном положении соединяется УР с ТМ через обратный клапан:

УК (УР) → обратный клапан → отв. Æ 3 мм в зеркале → отв. Æ 4 мм в золотнике → отв. Æ 16 мм в золотнике → отв. Æ 16 мм в зеркале → ТМ.

Происходит выравнивание давленияв УР и ТМ. Утечки не пополняются

Рисунок 4.7 – Работа КрМ в III положении

IV положение – Перекрыша с питанием ТМ.

После выполненной ступени торможения ручку КрМ переводят в положение перекрыши с питанием для поддержания установившегося давления в УР и ТМ.

Все отверстия и выемки на зеркале перекрыты золотником, УР разобщен от ТМ и ПМ, установившееся давление в нем и в УК остается неизменным.В ТМ давление устанавливается и поддерживается равным давлению в УР.

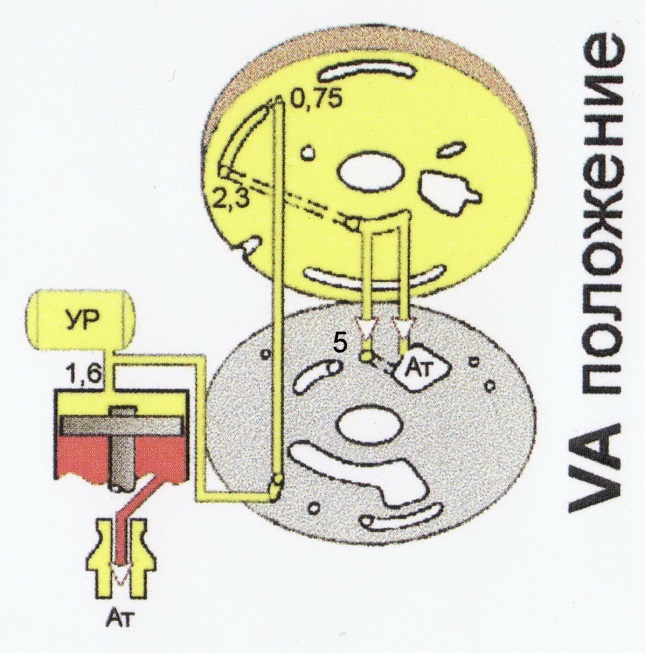

V А положение – служебное торможение (с уменьшенным темпом разрядки УР) (рисунок 4.8).

На электропоездах, дизель-поездах и дизель-электропоездах данное положение применяется для торможения ЭПТ (обозначается Vэ положение).

Воздух из УР выходит в атм:

УР → отв. Æ 3 мм → выемка в зеркале → отв. Æ 0,75 мм → выемка в золотнике →внутренний канал золотника Æ 2,3 мм →выемка в золотнике → отв. Æ 5 мм в зеркале (атм. выемка) → атм.

Рисунок 4.8 – Работа КрМ в VА положении

Давление в УР уменьшается. Под действиемдавления со стороны ТМ уравнительныйпоршень передвигается вверх, открываяатмосферный канал в клапане. ТМ разряжается в атмосферу.

V положение – служебное торможение (рисунок 4.9).

Применяется для регулирования скорости и остановки в определенном месте.

Рисунок 4.9 – Работа КрМ в Vположении

Воздух из УР выходит в атм:

УР → отв. Æ 3 мм → выемка в зеркале → выемка в золотнике → внутренний канал золотника Æ 2,3 мм → выемка в золотнике → отв. Æ 5 ммв зеркале (атм. выемка) → атм.

Давление в УР уменьшается. Под действиемдавления со стороны ТМ уравнительныйпоршень передвигается вверх, открывая атмосферный канал в клапане. ТМ разряжается в атмосферу.

VI положение – экстренное торможение (рисунок 4.10).

Применяется при необходимости экстренно остановить поезд.

Воздух из УР выходит в атмосферу двумя путями:

УР → отв. Æ 3 мм → выемка в зеркале → выемка в золотнике →внутренний канал золотника Æ 2,3 мм → выемка в золотнике → отв. Æ 5 ммв зеркале → атм.

УК → отв. Æ 5 мм → выемка в зеркале → выемка в золотнике → отв. Æ 5 мм в зеркале → атм.

Рисунок 4.10– Работа КрМ в VI положении

Воздух выходит из полости над диафрагмой редуктора:

редуктор → отв. Æ 3 мм → выемка в золотнике → внутренний канал золотника Æ 2,3 мм → выемка в золотнике → отв. Æ 5 ммв зеркале → атм.

Воздух из ТМ выходит в атмосферу:

ТМ → отв. Æ 16 мм в зеркале → отв. Æ 16 мм в золотнике →выемка в золотнике →атм. выемка в зеркале → атм.

Давление в УК падает быстрее, чем в ТМ.Уравнительный поршень поднимается и открывает атмосферный канал во впускном клапане.ТМ напрямую разряжается в атмосферу.

Неисправности крана машиниста (таблица 4.1).

Таблица 4.1 – Основные неисправности КрМ № 395.000.5

| Неисправность | Причина |

| Давление в ТМ возрастает при II положении ручки крана | 1.Пропуск притирки питательного клапана редуктора. 2.Излом металлической диафрагмы редуктора. 3.Большая утечка изУР (обрыв трубки УР). 4.Пропуск золотника. 5.Засорение отв. Æ 1,6 мм 6.Нарушение регулировки редуктора. |

| Давление в ТМ понижается при II положении ручки крана | 1.Засорение фильтра клапана редуктора. 2.Излом или ослабление регулировочной пружины редуктора. |

| Ликвидация сверхзарядки ТМ не происходит или происходит медленно. | 1.Засорение калиброванного отв. Æ0,45 мм 2.Излом пружины стабилизатора. 3.Недостаточная плотность уравнительного поршня. 4.Неотрегулирован стабилизатор. |

| Ликвидация сверхзарядки происходит большим темпом | 1.Прорыв диафрагмы стабилизатора. 2.Нарушение притирки клапана стабилизатора. 3.Утечки в соединениях УР. 4.Неотрегулирован стабилизатор. |

| Постоянное дутьё между отростками крана в нижней части. | 1.Пропуск манжеты в цоколе. 2.Пропуск притирки впускного или выпускного клапана. |

| При III положении ручки крана после ступени торможения давление в УР повышается. | 1.Пропуск обратного клапана. |

| При IV положении ручки крана самопроизвольно понижается давление в УР. | 1.Утечки в соединениях УР. 2.Пропуск золотника. 3.Пропуск уплотнения уравнительного поршня. |

| При V положении ручки крана отсутствует снижение давления в ТМ. | 1.Засорение отв. Æ2,3 мм. 2.Заедание уравнительного поршня. 3.Засорение отв. Æ1,6 мм. 4.Обрыв хвостовика уравнительного поршня. |

| При переводе ручки крана в V положение происходит разрядка ТМ до 0. | 1.Замораживание трубки УР. 2.Заужено проходное отв. в трубке или штуцере УР (должно быть не менее 8 мм). 3.Уменьшение объема УР (Конденсат, вмятина). |

ПроверкиКрМ № 395.000.5:

· Правильность регулировки крана на поддержание поездного зарядного давления. Поставить ручку КрМ во II положение и по манометру проверить давление в УРи ТМ, которое должно быть в пределах: пассажирские поезда 0,5 – 0,52 МПа; грузовые0,53 – 0,55 МПа; МВПС 0,45 – 0,48 МПа.

· Чувствительность уравнительного поршня. После зарядки УР и ТМ ручку КрМ поставить в V положение и снизить давление в УР на 0,02 – 0,03 МПа, а затем перевести в положение перекрыши. При этом уравнительный поршень должен подняться вверх и на такую же величину снизить давление в ТМ, после чего опуститься вниз и прекратить выпуск воздуха из ТМ.

· Темп служебной разрядки ТМ. После зарядки УР и ТМ ручку КрМ поставить в V положение и заметить время понижения давления в УР с 0,5 до 0,4МПа, которое должно быть 4 – 6 с.

· Темп экстренной разрядки ТМ. После зарядки УР и ТМ ручку КрМ поставить в VI положение и заметить время снижения давления в ТМ с 0,5 до 0,1 МПа, которое должно быть 2,5 – 3с.

· Плотность УР. После зарядки УР ручку КрМ поставить в IV положение и заметить утечку воздуха изУР, которая должна быть не более 0,01 МПа за 3 мин.

· Темп ликвидации сверхзарядного давления. Поставить ручку КрМ в I положение и произвести зарядку УР до 0,62 МПа, затем ручку крана перевести во II положение и заметить время снижения давления в УР с 0,6 до 0,58 МПа, которое должно быть 80 – 120 с.

Манометры

Предназначены для измерения давления сжатого воздуха в резервуарах и воздушных магистралях. На рисунке 4.11 представлена конструкция манометра.

Внутри корпуса манометра помещен механизм, состоящий из пружинной полусогнутой трубки 1 эллиптического сечения. С одного конца в трубку поступает воздух, а с другой стороны трубки её конец запаян и соединен поводком 2 с зубчатым сектором 3. Зубчатый сектор входит в зацепление с зубчатой шестерней, сидящей на оси стрелки манометра. Под давлением сжатого воздуха трубка стремится выпрямиться, поворачивая при этом зубчатый сектор, что приводит к повороту колеса и стрелки. В хвостовике сектора имеется прорезь, по которой можно перемещать поводок для настройки манометра.

Рисунок 4.11– Конструкция манометра

На циферблате манометра указывается:

· класс точности;

· предельное давление;

· завод изготовитель и заводской номер.

Класс точности показывает наибольшую допустимую погрешность манометра от наибольшего показания шкалы, как в сторону увеличения давления, так и в сторону занижения.

Согласно ГОСТу манометры выпускаются следующих классов точности: 0,4; 0,6; 1,5; 2,5; 4,0.

На электропоезде манометры должны быть классом точности не более 1,5. Цена деления шкалы не более 0,02 МПа. Диаметр циферблата не менее 100 мм.

Проверки манометров.

Воздушные манометры, установленные на подвижном составе подвергаются периодическим проверкам:

1) один раз в год с разборкой, ремонтом и пломбированием;

2) один раз в шесть месяцев;

3) независимости от срока, если возникли сомнения в правильности показаний.

Шестимесячная проверка и досрочная проверка манометров производятся без их демонтажа и снятия пломб по контрольному манометру или с демонтажем на прессе. При правильном показании манометра на внешней стороне стекла наносят дату поверки размером 30×15 мм так, чтобы надпись не мешала видимости показаний.

Ежегодная проверка манометров с наложением пломбы производится госповерителем. Даты каждой проверки и постановки манометров записываются технический паспорт локомотива и в книгу формы ТКУ №8.

Запрещается:

· работа манометров без пломб или клейм;

· постановка на манометры в депо и на заводах своих пломб без клеймения их госповерителем;

· работа манометров с разбитыми или тусклыми стеклами, с неясным циферблатом или делениями на нем;

· эксплуатировать манометры, не соответствующие ГОСТу;

· работа с неисправными манометрами;

· постановка манометров, имеющих размеры меньше установленных стандартом(не менее 100 мм);

· работа манометров с просроченной датой периодической поверки;

· использовать манометры со стрелкой, которая не возвращается в нуль.

Редуктор №348

Предназначен для понижения и поддержания на заданном уровне давления воздуха, поступающего из ПМ в цепи управления, а также в ПР (2 × 78 л). В перечисленных цепях величина давления в ПМ понижается редуктором с 0,8 МПа до 0,48 – 0,5 МПа, что контролируется манометрами.

На электропоездах ЭР2Т, ЭТ2М и ЭД2Т редуктор устанавливается в цепях управления (шкаф №1 моторного вагона) и для питания ПР (в пассажирском салоне под сидением).

На ЭД4М редуктор стоит только в цепях управления(шкаф №1 моторного вагона).

Конструкция (рисунок 4.12).

Состоит из двух частей, расположенных в общем корпусе:

1) Возбудительная часть состоит из:

втулки 16; возбудительного клапана 17; фильтра 18; пружины 19;заглушки 20; гайки 10; нажимной шайбы 14;регулировочной пружины 13; регулировочного винта 12; контргайки 11.

Между корпусом верхней части и гайкой зажата металлическая диафрагма 15 (Æ 55 мм, толщина 0,15 – 0,3 мм).

Рисунок 4.12 – Редуктор № 348

2) Питательная часть состоит из:

корпуса 4;заглушки 2;пружины 3; питательного клапана с хвостовиком 1; запрессованной в корпус втулки 5;поршня 8;резьбовой крышки 9.

Питательный клапан имеет резиновое уплотнение. Поршень уплотнен манжетой 7. В поршне имеется запрессованный ниппель 6 с отв. Æ 0,5 мм.

Работа редуктора № 348 (см. рисунок 4.12).

Регулировочная пружина устанавливается на требуемое зарядное давление винтом, который закрепляется контргайкой.Под усилием пружины диафрагма прогибается вверх и открывает возбудительный клапан. Сжатый воздух из ПМ поступает в полость к питательному клапану и одновременно по каналам, через открытый возбудительный клапан в полость справа от диска поршня. Под действием воздуха поршень перемещается влево и отжимает от седла питательный клапан, который начнет пропускать воздух из ПМ в магистраль цепей управления. Одновременно сжатый воздух поступает в полость над диафрагмой возбудительной части. При выравнивании силы давления сжатого воздуха в полости над диафрагмой и усилия регулировочной пружины возбудительный клапан под действием пружины прижмется к седлу (закроется). При этом происходит выравнивание давлений по обе стороны диска поршня через калиброванное отверстие Æ 0,5 мм. Усилием пружины питательный клапан садится на седло, разобщая ПМи магистраль цепей управления.

При падении давления в цепях управления ниже зарядного диафрагма прогнется вверх, открывая возбудительный клапан, и питание магистрали цепей управления возобновится.