Соединении

Прогресс сварочного производства, неразрывно связанный с общим прогрессом техники, требует развития и совершенствования методов расчёта на прочность сварных конструкций. Правильная оценка прочности сварных соединений необходима для обеспечения требуемой работоспособности в различных условиях эксплуатации и в то же время является важным резервом снижения веса и повышения экономичности изготовления сварных конструкций.

Следует заметить, что все методы расчёта прочности базируются на знании особенностей напряженно-деформированного состояния сварных соединений, возникающего при том или ином виде их нагружения и использовании критериев прочности. Многообразие геометрических форм а характерных особенностей, присущих сварным соединениям чрезмерно усложняет получение замкнутых аналитических решений, позволяющих описать распределение напряжений. Поэтому на практике для исследования распределения напряжений в сварных соединениях при их упругом и пластическом нагружении широко используют экспериментальные методы.

Из экспериментальных методов в настоящее время наиболее полно разработаны иприменяются следующие методы: тензорезисторный, поляризационно-оптический и метод муаровых полос.

Тензорезисторный метод определения деформаций

И напряжений

Этим методом можно определить компоненты тензора упругопластических деформаций на свободных поверхностях деталей реальных конструкций в широком диапазоне физических условий их работы: температура от -269 до +4500С, под водой и в агрессивных средах, в вакууме и при высоких давлениях, при частотах до 0,5 МГц. Компоненты тензора напряжений определяют при упругом деформировании по уравнениям закона Гука, а при пластическом деформировании до 10% – по уравнениям теории малых упругопластических деформаций.

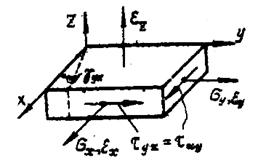

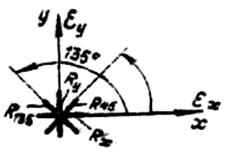

На свободной поверхности детали реализуется плоское напряженное состояние (рис. 5.8), в котором отсутствуют нормальные напряжения, перпендикулярные к поверхности, и касательные напряжения на поверхности. Для изотропного материала закон Гука в этом случае описывается уравнениями:

; (5.3)

; (5.3)

; (5.4)

; (5.4)

, (5.5)

, (5.5)

где  –нормальные и касательные напряжения;

–нормальные и касательные напряжения;  – линейные и угловые деформации;

– линейные и угловые деформации;  модуль упругости, модуль сдвига и коэффициент Пуассона.

модуль упругости, модуль сдвига и коэффициент Пуассона.

Рис. 5.8. Напряженно-деформированное состояние элемента

свободной поверхности: s, t –нормальные и касательные

напряжения;  ,

,  – линейные и угловые деформации.

– линейные и угловые деформации.

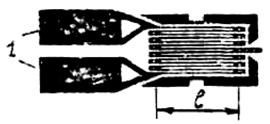

Измерение деформаций основано на применении проводникового тензорезистора, чувствительный элемент которого в виде плоской спирали из проволоки или фольги (рис. 5.9) наклеен на подложку из бумаги или плёнки, с помощью которой его приклеивают к исследуемой детали. В общем случае для определения компонентов тензора деформаций в контрольной точке детали наклеивают три или четыре тензорезистора, как показано нарис. 5.10.

Рис. 5.9. Чувствительный элемент тензорезистора (увеличено в 5 раз):

Рис. 5.9. Чувствительный элемент тензорезистора (увеличено в 5 раз):  –база тензорезистора;

1 – зона подпайки выводных

проводников –база тензорезистора;

1 – зона подпайки выводных

проводников

|  Рис. 5.10. Схема расположения

тензорезисторов

Рис. 5.10. Схема расположения

тензорезисторов  для определения деформаций и

напряжений для определения деформаций и

напряжений

|

Работа тензорезистора, как первичного преобразователя деформации в электрический сигнал, основана на тензорезистивном эффекте (относительное изменение сопротивления проводника пропорционально его деформации).

Измерения производят с помощью тензорезисторной информационно – измерительной системы, состоящей из текзорезисторов, тензорезисторного преобразователя и регистрирующего прибора. Тензорезисторный преобразователь представляет собой мостовую схему включения одного или нескольких тензорезисторов, на выходе которой возникает электрическое напряжение, пропорциональное изменению сопротивления тензорезисторов при их деформации. Это напряжение после соответствующего усиления измеряют регистрирующим прибором.

Основной метрологической, характеристикой средства измерения является его статическая характеристика преобразования, устанавливающая зависимость сигнала на выходе средства измерения (выходного сигнала) от постоянного сигнала на его входе (входного сигнала). Возможность измерения переменного входного сигнала оценивают динамической погрешностью, которую определяют на основания динамической характеристики средства измерения.