значение толщины отделяемого элемента:

. и (3.14)

Si Н Sj. Н со

6Р 1СВ ~(*1 + (ой>^о

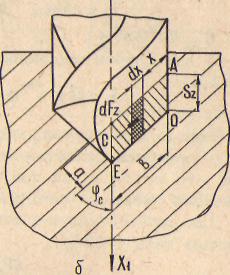

Рассмотрим некоторые методы более упрощенного определения длины дуги контакта фрезы с заготовкой (АЕ, С Б и т.д). Предположим, что фигура АЗЕ (см. рис. 3.4) представляет собой треугольник, в котором угол АЗЕ в 180 - Y0. Тогда согласно рис. 3.4 имеем:

1 «"\ =^(АЗ)г+ (ЗЕ)2+ ZA3-3EcosCieo°-Ve)' =

| ■■fwaY+ ( |

| 5%. % |

И' " ^f^-V

| -v„^7|: |

Н* - щ±«*. ■ (ЗЛ5)

Г

С допущениями можно также принять, что траектории А Е, С Б и т.д. совпадают с дугами окружностей (рис. 3.5). В результате

Рассмотрим еще один способ упрощенного определения средней толщины отделяемого элемента срезаемого слоя. Сравним сечения, проведенные через точки К и С отделяемого элемента, перпендикулярно к вектору скорости главного движения (см. рис. 3.5)."Если условно принять, что фигуры ЗТС и ИКБ представляют собой треугольники, в которых угол ТСЗ = 90°-V0, а угол ИКБ = 90-Ч', го соотношения сторон в них удовлетворяют следующим зависимостям:

(3.16)

TC=auv,c=aVc = stsi*Vc'

По аналогии с (3.16) для любой точки X, взятой на дуге контакта фрезы с заготовкой, имеем:

(3.17)

a^^S^sih^,

где у — угол контакта X

При Yx=%/E = Vcp получаем

| (3.18) |

Sep* a4'0/2=acP=4si^/2-)

Рис. 3.5. Упрощенная схема контакта цилиндрической фрезы с заготовкой изделия

Выразим значение угла yjl через геометрические параметры заготовки. Известно, что

| Цт./г)=У |

| 1 - COS То |

(3.19)

Значение cos V0 найдем из треугольника ОМЗ (см. рис. 3.4):

cosV^I- 2.H/2R=1- H/R, (3.20)

где R - радиу с фре зы. _____,

Тогда StH^=-^T,aacpS5tjl. (3.21)

После подстановки (3.16), (3.17) и (3.21) в уравнения (3.6) зависимости для расчета площадей сечений отделяемых элементов срезаемого слоя при фрезеровании цилиндрическими фрезами с прямыми зубьями принимают следующий вид:

f

гемг)"

c4«=evV*nVa!!

| ■«■ |

| U,Up)=eVacp£eVbz |

В чн

(3.22)

RY0 '

Б. Обработка цилиндрическими фрезами с винтовыми зубьями

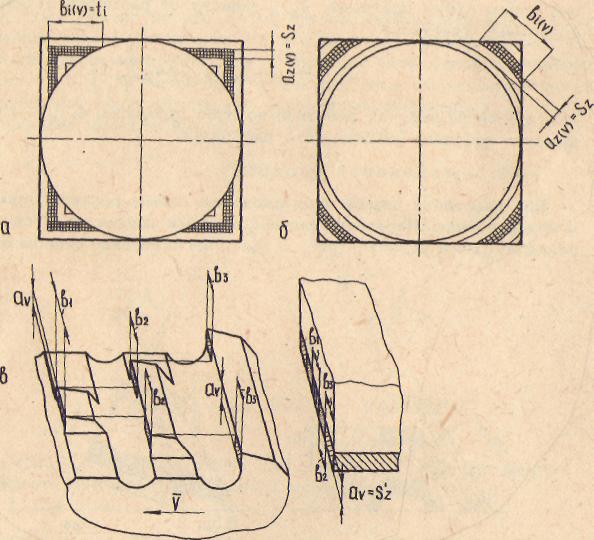

Режущие кромки на цилиндрических фрезах с винтовыми зубьями (рис. 3.6) расположены наклонно по отношению к образующей фрезы (на виде сверху (рис. 3.6) поверхность контакта показана в развертке). Взятые на них точки имеют различные углы контакта с заготовкой изделия. Так, например, для точек К и К одной из режущих

| Рис. 3.6. Форма контакта винтового зуба цилиндрической фрезы с отделяемым элементом срезаемого слоя |

Qy2= QzK2

| If | % 1 | *Ч | Кг | ||||||

| / / | 1 / | ||||||||

| /• | /щ | г1** | СП | 1 | |||||

| / | / | №<£у | CJi | У | |||||

| / | /__ | / | ш_ | 1 | ' | ||||

| Щ %'" | a», h К | ||||||||

| P*S |

кромок углами контакта являются соответственно углы у, ц/. Образующаяся при этом площадка А К. К, А. представляет собой пятно контакта передней поверхности режущего зуба фрезы (имеющего J * О) с отделяемым элементом срезаемого слоя. Толщина этой площадки при переходе от точки К. к точке К изменяется от а до а4,2. Для определения ее площади +1К воспользуемся криволинейным интегралом

где 6^ - длина рабочей части режущей кромки винтового зуба фрезы; 1ы — мгновенное значение толщины пятна контакта зуба фрезы с отделяемым элементом срезаемого слоя; dS — длина элементарного участка режущей кромки винтового зуба фрезы.

Уравнение винтовой линии (режущей кромки) в системе коорди

нат имеет вид: I-

Л = Я cos «у,

< 9=Rsifv% (3,24)

г = ^у,

| ."де R - радиус |

эезы; о - параметр винтовой линии. Если развернуть винтовую линию режущей кромки зуба на плос— сть, то получим:

Й/йЗГИ s ctq СО,

где к - шаг винтовой линии. Югсюда h/азг= Rctaco и ц,= R cto oj.

Определим величину as:

| (3.25) |

De^X^eia^dZ11.

Из (3.24) имеем:

dX = - Rstnifdif, - dil = ft cosq/oLtp,

dZ = Rctjj codcp.

После подстановки значений dX, d. У,dZ в (3.25) получим:

(3.26)

ds=Ry1-ct^ a) d«c = Rdc(//svHta?.

Так как 0.^= S^StH,^,

| Rd¥, Sinu) |

| V**** |

i%

| C0Stpx |

| SiKO) |

| SiHUJ |

(cos^-cosa/j). (3.27)

%

При со "О и <р. ** <р, фреза с винтовыми зубьями превращается во фрезу с прямыми зубьями. На этой же основе при ьо •* О и у — " "Kj т %, формула (3.27) должна выражать значение площади сече— чения элемента, отделяемого зубом прямозубой фрезы (пятна контакта этого зуба, имеющего передний угол, равный нулю, и отделяемым элементом), и на основании (3.22) JZCmax, = 6v S„ Sin.^ • Однако при подстановке со «О, % = Ц>г ж <fc, в (3.27) получаем несколько иное выражение:

f / *'*' (3.28)

Для определения предельного значения формулы (3.27) при со-» О установим величину ^гк Ссо-* 0) '

Представим (3.27) в следующем виде:

г *х R Г*. _, (3'29)

%

| (3.30) (3.31) |

Анализ геометрических параметров фрез с винтовыми зубьями (см. рис. 3.6) показывает, что

где В - ширина фрезеруемой площадки, откуда

Ч1гк B/R tgco+ ч»,

| Vr |

Тогда

(3.32)

s R. Г

•f - & S \ stH (ф + иЛсссу.

J*.K sin со J VY1 T^ T

По правилу Лопиталя для определения + гк ^ш^. 0» нужно найти

производные от числителя и знаменателя и определить предел их от

ношения: Bt

R fR

■f „=Um» Sg I stn(ty+ty)dty =

J*KC«U*0) "mco-»0 siHo, J VYi T' T

| = tim |

| (3.33) |

sbsin (ч/1+ -^tgw)B

| tt3-^0 |

coss со

| _ Bs^inCc^+ltg 0°) zkcco=0)~ C0S3 o° |

| t |

szsvh ^.

Так как при обработке фрезами с прямыми зубьями Б = 6V, то поученное выражение (3.33) при Ч/,, м Щ0 полностью совпадает с уста— овленной на основе (3.22) зависимостью ■f.,|tta3t^=6vs!t siK (f«

Таким образом, нами доказано, что формула (3.27), служащая

ля определения площади пятна контакта винтового зуба фрезы с от

деляемым элементом, справедлива также для фрез с прямыми зубья—

и.

Анализ формулы (3.27) показывает, что площадь пятна контакта

-уба фрезы с отделяемым элементом изменяется в процессе резания,

то происходит потому, что при повороте зуба фрезы изменяются

начения углов контакта V и ср и ширины пятна контакта в, (см.

.не. 3.6). В процессе резания в контакте с заготовкой, как прави

ло, находятся одновременно не один, а несколько режущих зубьев.

Поэ тому остановим наше внимание на определении общей площади

пятен контакта всех одновременно участвующих в процессе фрезеро

вания зубьев. Обозначим число зубьев через z'. Тогда зависимость

для определения суммарной площади пяген контакта будет иметь вид:

z1 Z1 ~ *'

(3,34)

^"ff.K-^^VUSf^^»'

где a к - мгновенное среднее значение толщины площадки контакта ингового зуба со срезаемым слоем (рис. 3.6).

Обозначим через F, последнюю часть выражения (3.34):

X'

Определим величину Ff для случая, когда z " 3 (рис. 3.6). Примем дополнительное условие. Рассмотрим случай, когда В = К t 0, где

| j t - осевой шаг между зубьями фрезы. 2tQ, Схема расположения режу— |

В - ширина фрезерования (рис. 3.6); К - любое целое число: 1, 2,3,.

Определим F. для случая В щих кромок, характерная для э того случая, приведена на рис. 3.6. Из построения имеем: % *= Ч/»'.'" Ц>г и ЦТ1'* О, У,» О. Тогда F, = = cos0°-cos4''+ cos0° - cos q£ + cos у"- cos ч£' При условии, что V I"= fz ' получим:

F, = Z- 2coscp0= £(1-cos ц>0),

F1=^- (1- cos ij/0) = const.

Подставив полученное значение F, в (3.34), имеем:

| (3.35) |

F =-------- -г- (.1- cos»).= const.

сам sinco t. V

Анализ выражения (3.35) показывает, что при принятых условиях (В = К t0) суммарная площадь пятен контакта всех одновременно участвующих в рабоге винтовых зубьев фрезы, несмотря на постоянное их обновление в процессе фрезерования (вход одних и выход других), будет оставаться постоянной величиной. Фрезерование, при котором FE„M= Canst» получило название равномерного.

Параметры Н и В для случая фрезерования цилиндрическими фрезами с винтовыми зубьями имеют те же значения, что и при обработке фрезами с прямыми эубьями. В. Торцевое фрезерование

Установление параметров сечений элементов срезаемого слоя, отделяемых при фрезеровании торцевой фрезой (рис. 3.7), упрощается,

в торцевую. Поэтому сечения отделяемых элементов срезаемого слоя при обработке торцевой фрезой по форме аналогичны тем, которые имеют место при обработке цилиндрической фрезой. Для примера предлагается сравнить рис. 3.4 и рис. 3.7.

3.2.4, Протягивание

Форма сечения элемента срезаемого слоя, удаляемого одной режущей кромкой при протягивании, зависит от последовательности врезания зубьев протяжки в заготовку и размеров каждой режущей кромки, т.е. от условий, определяющих схему резания.

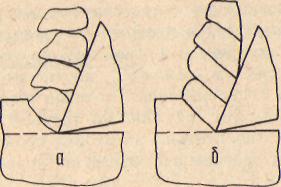

При протягивании различают следующие схемы резания: профильную, генераторную, прогрессивную (рис. 3.8). При профильной схеме реза-

|

I,m

Рис. 3.7. Форма сечений отделяемых элементов срезаемого слоя при обработке торцевыми фрезами

так как цилиндрическая фреза при ее повороте на 90 превращается

Рис. 3. 8. Форма сечений отделяемых элементов срезаемого слоя при протягивании: а-профильная схема резания; б - генераторная схема резания; в - прогрессивная схема резания

ния (рис. 3.8,а) каждый зуб протяжки по форме совпадает с профилем обрабатываемой поверхности. При генераторной схеме (рис.3.8, б) зубья протяжки по форме не совпадают с профилем обрабатываемой поверхности, но последовательное участие их в процессе удаления срезаемого слоя обеспечивает образование (генерирование) заданного профиля детали.

Прогрессивная схема резания (рис. 3.8,в) от профильной и генераторной отличается тем, что толщина элементов, отделяемых в этом случае каждым зубом протяжки (или ее части - секции), равна полной толщине принятого под срезание слоя. Режущие кромки различных зубьев протяжек имеют вид ломаных или прерывистых линий, длина которых постепенно изменяется при переходе от одного зуба к другому. Поэтому общая площадь слоя, удаляемого при протягивании одним зубом протяжки f, зависит от размеров отдельных срезаемых участков:

и. к

J*= axcv) 2- eicv)=Sji2 t.,

где К — число рабочих участков на зубе протяжки; 6;(v. — ширина каждого рабочего участка (см. рис. 3.8).

3.2.5. Нарезание резьбы

При нарезании резьбы возможны две схемы резания: профильная и генераторная. Нарезание резьбы резцами осуществляется по профильной схеме резания (рис. 3.9,а). При нарезании резьбы метчиком

| (3.36) — число режу— (3.37) |

или плашкой образование выемок резьбы осуществляется чаще всего по генераторной схеме резания (рис. 3.9,6). В этом случае каждая впадина резьбы образуется последовательным вхождением в нее всех режущих кромок, имеющихся, на заборной части метчика. Определим их количество:

ZPtt.

где fc. - число режущих кромок на заборной части; Z» щих кромок на одном зубе; и. - число канавок. Так как

где t_ - длина заборной части; М - шаг резьбы, то

| (3.38) |

Р/м)к.

|

| {9 + Щ)МЧ |

| Рис. 3.10. Расчетная схема определения толщины срезаемого элемента при нарезании резьбы метчиком |

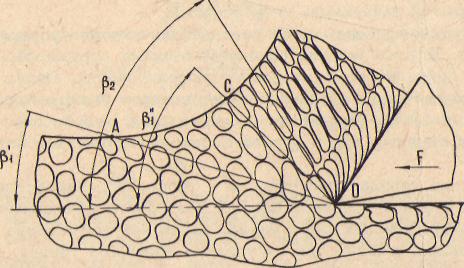

Для приведенного на рис. 3.9,6 случая нарезания резьбы (по генераторной схеме) характерно го, что ширина сечений отделяемых элементов срезаемого слоя ^цу> является переменной величиной. Толщина же Ъщ^ остается постоянной для всех отделяемых элементов. Установим зависимость для определения величины aacV) для случая нарезания метрической резьбы (рис. 3.10).

D S*, С „Угы

А 5

Рис. 3.9. Форма сечений отделяемых элементов срезаемого слоя при нарезании метрической резьбы: а — профильная схема резания; б — генераторная схема резания

Общая толщина слоя, удаляемого поэлементно при постепенном участии всех находящихся на заборной части метчика лезвий, равна наибольшему размеру А впадины резьбы. Величину этого размера определим из схемы, приведенной на рис. 3.10:

А= Hcosipt (Pt Hto |)sitiif>. (3.39)

При известном значении общего количества режущих кромок на заборной части метчика X., принимающих участие в поэлементном удалении срезаемого слоя, толщину одного отделяемого элемента a.^cv-. определим по зависимости

А (3.40)

а«\0 = г3'

После замены А и г, в соответствии с (3.38) и (3.39) получим? [Hcosqn- (E+Htaf)siH4>] м

<4cv)----------------- 1^ (3,41)

Подобно тому как это делалось ранее для других видов обработки резанием, определим значения двух других параметров сечения отделяемого элемента (в ■, t) при нарезании резьбы метчиком. За направление подачи в этом случае может быть принято направление, совпадающее с вектором скорости V,.. или перпендикулярное к нему (см. рис. 3.9). Поэтому за параметр сечения, определяющий расстояние между двумя соседними следами поверхностей резания в направлении вектора подачи, может быть принят размер БС •* SXI или ВС ** "* Sj. Тогда перпендикулярно к S,и S убудут расположены взаимосвязанные с ними размеры t( a t (см, рис. 3.9). Размер Sx) является частью вектора скорости перемещения метчика вдоль оси изделия V.jjj. Раскладывая этот вектор не составляющие, имеем:

V£Xl = HM = tvS0 = x3^DC = nz3Sx1; Sx1=-^~'

где М — шаг резьбы, мм; S0 - перемещение метчика вдоль оси, мм/об; к — частота вращения метчика, об/мин; 2«- число режущих кромок на заборной части метчика.

Величину S_ найдем из треугольника UBC (см. рис. 3.9):

Значение площади сечения элемента слоя, отделяемого одним зубом метчика, зависит от толщины сечения и суммарной длины участков режущих лезвий зуба метчика, принимающих' участие в продессе резания:

It

iziCIW" aUV)2p0UV)> (3.42)

3.2.6, Зуб ообработка (обработка долбяком и червячной фрезой)

При этих видах зубообработки постепенное вхождение зубьев режущего инструмента в выемку зубчатого колеса сопровождается постоянным изменением формы сечения отделяемых элементов. Их площади (заштрихованные участки) можно охарактеризовать с помощью ряда мгновенных значений толщины отделяемых элементов срезаемого слоя a t и ширины в., (рис. 3.11).

где и. - число рабочих участков (режущих кромок) на зубе метчика;

*iCV)~ Длина каждой режущей кромки, принимающей участие в процессе резания (см. рис. 3,9).

Рис. 3.11. Формы сечений отделяемых элементов срезаемого слоя при обработке зубчатых колес: а - долбяками; б- червячными фрезами при вершинонагруженной схеме резания

Зуборезные инструменты могут гак же, как и другие инструменты, работать по прогрессивной схеме резания. На рис. 3.11,6 приведена схема образования отделяемых элементов срезаемого слоя при обработке червячной фрезой, работающей по прогрессивной схеме резания. Такая фреза отличается от стандартной тем, что ее зубья с нечетными номерами (1,3,5,7) вдоль витка выполнены заниженными по толщине, а четные (2,4,6,8) *. заниженными по вершине. Такие фрезы получили название фрез с вершинонагруженной схемой резания.

ГЛАВА 4

ВХОДНЫЕ ХАРАКТЕРИСТИКИ ПРОЦЕССА РЕЗАНИЯ

Теория резания базируется на основных положениях механики и физики. Взаимодействие режущего инструмента и срезаемого слоя, геометрия резания служат основными предпосылками создания исходных моделей

4.1. ИСХОДНЫЕ МОДЕЛИ ЗОНЫ РЕЗАНИЯ

Растяжение или сжатие металлических образцов4 сопровождается появлением максимальных ■ касательных напряжений в поверхностях сдвига, расположенных под углом, близким к 45. Когда напряжения превышают предел текучести материала на сдвиг, происходит перемещение элементов образца вдоль поверхностей сдвига. Процесс резания представляет собой совокупность процессов динамического сжатия и установившегося сдвига локальных участков срезаемого слоя.

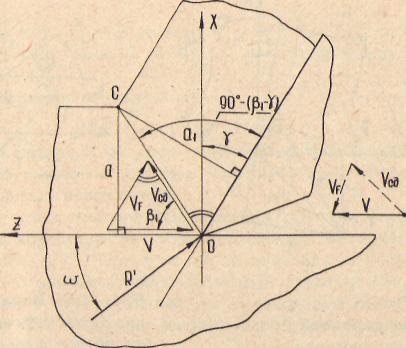

4.1.1. Простейшие схемы зоны ортогонального резания

Зону ортогонального (прямоугольного) резания образуют (рис.4.1): режущий клин 1, отделяемый объем 2 срезаемого слоя, постепенно переходящий в стружку, и обработанная поверхность изделия 3. Действующий при этом механизм отделения и перевода в стружку объема срезаемого слоя заключается в последовательных сдвигах его локальных участков Ж1, Ж вдоль поверхности максимальных касательных напряжений (обозначим след поверхности через ОС), расположенной под углом ji, к направлению перемещения инструмента.

Начальный этап отделения объема срезаемого слоя заключается в том, что инструмент из исходного положения перемещается силой F

Рис. 4.1. Модель зоны ортогонального резания при положительном (а) и отрицательном (б) переднем угле у

в направлении ее действия и, преодолевая упругую деформацию металла, внедряется в заготовку. На втором этапе по мере внедрения инструмента в заготовку происходит нарастание сопротивления деформированию. В тог момент, когда действующая в поверхности максимальных касательных напряжений ОС (см. рис. 4.1) (назовем ее условной плоскостью сдвига^ составляющая силы давления F „. достигает величины, "достаточной для преодоления сопротивления металла сдвигу,-происходит образование первого элемента стружки. На третьем этапе по мере перемещения инструмента относительно заготовки происходят последовательные сдвиги элементов срезаемого объема по условным плоскостям сдвига, параллельным О С.

Определим значение угла jv, который характеризует положение условной плоскости сдвига. Опустим из точки С перпендикуляры С Б и С б. (рис. 4.1). Тогда

рс^ СБС Б, (4.1)

| Анализируя выражение (4.2), приходим к выводу, что при a» a, |

| (JJV (l+StHJ-J,, В круглых скобках в формулах (4.1)-(4.3) знак "минус относится к схеме рис. 4.1,а, а "плюс" - к рис. 4.1,6. При V = О tan,»-*. И.4) В результате сдвигов наружная поверхность стружки получается пилообразной. На поверхности, контактирующей с передней поверхностью инструмента, неровности обычно сглаживаются за счет трения. Образующаяся стружка по длине может быть разделена на элементы рядом линий, которые являются следами поверхностей сдвига. Она может быть и сплошной, и в виде ленты (рис. 4.2). В зависимости от расположения элементов различают следующие виды стружки: элементная (рис. 4.2,а), суставчатая (рис. 4.2,6), сливная (рис. 4.2,в) и надлома (рис. 4.2,г). Первые три вида образуются при резании пластичных материалов. По мере увеличения твердости и прочности обрабатываемых материалов стружка из сливной переходит в суставчатую |

| или элементную. При обработке хрупких материалов образуются только два вида стружек: элементная и надлома. Стружку надлома часто называют стружкой отрыва, гак как ее-образование связано не со сдвигом, а с отрывом кусочков (элементов) отделяемого объема. Эта |

A.

C6 = a; СБ,-.., откуда выражение для определения утла вид:

| :$JV |

a/сц cos у

| cosy |

| Рис. 4.2. Виды стружек |

A/tysiHj

| (4.3) |

ft, (угла сдвига) получает (4.2)

стружка, как и элементная, состоит из отдельных, не связанных друг с другом кусочков различной формы и размеров. Поверхности отделения кусочков стружки надлома могут располагаться ниже поверхности резания. В результате обработанная поверхность оказывается покрытой вырывами, углублениями.

Рассмотренная модель зоны резания значительно упрощена (идеализирована). В этой модели основу механизма с тру жко образования составляет принцип геометрического моделирования. Более сложным является динамическое моделирование, которое базируется на теоретических положениях механики сплошных сред, теории пластичности и упругости твердых тел и других физико—механических закономерностях.

Приложение теории пластичности к процессу резания показывает, что модель с одной условной плоскостью сдвига применима для простых видов пластических деформаций, таких как растяжение металлического образца, сжатие при отсутствии внешнего трения..Отметим, что выводы и положения теории пластичности к резанию металлов можно применять с некоторым приближением. Например, в теории пластичности не учитываются гетерогенность и анизотропность обрабатываемого материала, изменение его физических свойств и механических характеристик под влиянием высоких скоростей. При резании металл в процессе сгпужкообразования находится в сложном напряженном состоянии. В зоне пластической деформации будет располагать -ся веер поверхностей сдвига, выходящих из одной точки.

Усовершенствование модели зоны резания путем дополнения ее физическими (металловедческими) данными на атомном уровне привело к моделированию процесса резания с использованием дислокационных представлений физики твердого тела [105]. Однако реализация метода дислокаций требует постановки сложных экспериментальных исследований. Отметим, что часто предпринимаемые с целью усовершенствования упрощенной модели зоны резания исследования приводят лишь к незначительному уточнению получаемых результатов.

На начальном этапе изучения процесса резания используем модель с одной условной плоскостью сдвига.

4.1.2. Модель пластической деформации зерен (металла в срезаемом слое

Многочисленные исследования срезов стружки под микроскопом показывают, что структура металла стружки отличается от структуры металла основной части заготовки. Зерна основной части металла имеют в некотором приближении шаровидную форму. Стружка же состоит из зерен, имеющих вытянутую, эллипсоидную форму (т.е. из пластически сдеформированных зерен). Зерна в стружке располагаются

| гак, чгс большая их ось составляет угол ft с направлением перемещения инструмента (рис. 4.3). |

Рис. 4.3. Схема текстуры металла в зоне стружкообразования

Наблюдаемая в стружке упорядоченность расположения зерен получила название текстуры стружки. Она заканчивается на границе с некоторой переходной зоной ДОС, ограниченной углами jj^ и р". С одной стороны от переходной зоны находятся свободные, недеформи-рованные зерна металла заготовки, а с другой — текстура пластически сдеформированных, имеющих эллипсоидную форму зерен стружки.

Переходная зона ДОС представляет собой зону, в которой осуществляется пластическая деформация зерен (зону пластической деформации). Зерно металла, постоянно проходя эту зону и ропадая в стружку становится пластически сдеформированным. Размеры переходной зоны зависят от условий обработки. При больших скоростях резания границы переходной зоны сужаются настолько, что практически пластическая деформация зерен осуществляется почти вдоль! одной плоскости сдвига, например ОС, как это было показано ранее на примере простейшей модели зоны ортогонального резания (см. рис. 4.1).

Рассмотрим механизм пластического деформирования [отдельного зерна металла в процессе резания. Воспользуемся для этого моделью зоны ортогонального резания с одной условной плоскостью сдвига. Пусть на зерно металла (в виде шара, вписанного в куб;) действует сила, вызывающая определенную сдвиговую деформацию (рис. 4.4). Сдвиг происходит в направлении действия силы F. Зерна металла при этом изменяет свою форму — верхняя грань куба 1—2 смещается на

Рис. 4.4. Схема деформации при сдвиге

некоторую величину д S и занимает положение 1-2', основание зерна ^-4 остается неподвижным. Не изменяется и расстояние между слоя-и ДИ. Количественной характеристикой степени такой сдвиговой де-прмации является величина относительного сдвига е, равная отношению величины смещения д S к расстоянию между слоями металла дЬ:

£= дб/дк =tc| В, (4.5)

де 0 - угол поворота граней 1-4 и 2-3.

Перенесем условно такое зерно в срезаемый слой. Рассмотрим ге-метрическую модель зоны резания, представленную на рис. 4.5.

Рис. 4.5. Модель деформации зерна металла в процессе сдвига

Здесь 00-) С1 С - элемент срезаемого слоя, который переводится в 1сг.ружку при перемещении резца из положения I в положение П. При 1©гом точка 0 переходит в точку 0,, а линия О С параллелограмма

12 9

CfCOOi перемещается (сдвигается) параллельно О, С| и занимает положение Б С,. Одновременно точка 0 переходит и в точку 6. а точка С - в точку С,. В результате элемент 00^ С1С оказывается расположенным в стружке. Выделим в нем элементарное зерно металла, для чего из точек 0. и С проведем две линии, перпендикулярные к

ОС. Пусть шар, вписанный в квадрат CCoO. 0», представляет собой искомое зерно металла. При сдвиге слоя ОИ^ЦС" сдвиговую деформацию получит и зерно СС«01 0,. Оно займет положение OjC-CjO.- В результате сдвига Сг0» = (ГОв» квадрат CCjOjQ, перейдет в параллелограмм

(LCiCjCL • Зерно вместо шаровидной приобретает эллипсоидную форму, располагаясь своей большей осью под углом Л. к направлению перемещения инструмента, что характерно для текстуры пластически с деформированных зерен.

Определим величину относительного сдвига зерна металла при его деформации в срезаемом слоя. Из рис. 4.5 имеем:

aS _ ССг _ ОБ,. 00г, ОгБ (4'-6)

£= л К = 0,0,," 0,0г~ 0,02 + 0,0;, '

После преобразования выражения (4.6) получим:

или. р -.

е= cosy/^vn^cosc^-yij-

Математический анализ выражения (4.7) затруднителен. Поэтому обратимся к рис, 4.5, из которого находим, что при увеличении переднего угла Y размер О Б — Л S уменьшается, так как точка Б приближается к точке 0. Увеличение же угла, JJ,. ведет к увеличению размеров й S и & U, причем й Ц будет возрастать в большей степени. В результате приходим к выводу, что с увеличением V и JJ величина относительного сдвига будет уменьшаться.

Определим условия, при которых величина относительного сдвига имеет минимальное значение. В этом случае dt/c(.ft,= 0. Продифференцируем это выражение:

<k=__L_ +____!___ =о

dji, SlK*/», C08*(J,-jp

Получим J

hskS°*it (4-8)

При У ~ О |>1 = 45, а наименьшее значение относительного сдвига равно 2.

Пользуясь рис. 4.5, нетрудно установить соотношение между углами в, и jb£:

ct3(jyjV=(e+-\[I*+T)/u. (4.9)

Следует отметить, что зерна стружки, расположенные в пограничном с передней поверхностью инструмента слое, получают значительную дополнительную деформацию в процессе их перемещения вдоль передней поверхности и оказываются в конечном итоге сильно вытянутыми вдоль передней поверхности.Величина деформации в этой зоне обычно в несколько раз превышает деформацию в плоскости сдвига.Ее можно представить,рассмотрев изменение формы элементарного куба в пограничном слое,толщина которого равна,например, 0,075 мм, а длина площадки контакта 1,5 мм. Пусть в исходном состоянии куб с размером грани 0,075 мм расположен на передней поверхности у режущей кромки. Когда его верхняя грань сместится на расстояние 1,5 мм (в положение, в котором стружка отрывается от передней поверхности) относительный сдвиг будет равен 18, что значительно больше (в 4—5 раз), чем в плоскости сдвига. Однако фактически эта величина может быть значительно больше, так как в условиях пластического торможения основание куба может оставаться прикрепленным к поверхности инструмента неограниченно долго, в то время как верхняя его грань будет иметь возможность длительного пластического течения относительно нижней.

■ 4.1.3. Схемы сил и скоростей в зоне резания

По аналогии с внедрением клина в неподвижное тело (рис. 4.6,а) в зоне резания усилие со стороны режущего клина на заготовку передается его рабочими поверхностями. Согласно рис. 4.6,6 имеем:

где Я - равнодействующая внешних сил.

Силы сопротивления резанию, действующие на режущий клин со стороны срезаемого слоя и заготовки изделия, концентрируются на передней и главной задней поверхностях режущего инструмента. Передняя поверхность испытывает на себе действие двух сил: силы нормального давления стружки N. и силы F,.

Давление со стороны заготовки на заднюю поверхность передается соответственно через силы N. и F,. Условно примем, что сила N нормальна, а сила F. касательна к поверхности резания. Направление сил N^. Fj, F«, No зависит от того, какое из тел в процессе резания рассматривается неподвижным - заготовка (рис. 4.6,г) или режущий инструмент (рис. 4.6,в). Примем условно, что силы сопротивления резания приложены к вершине режущего клина в системе координат X0Z (рис. 4.6,в,г).

|

| t^W: |

(4.14)

N,cosy +F,stnj»+ Fi

Угол со получил название угла действия, он характеризует соотношение сил F' и F,.

| г иг) Ы |

Проведем преобразование исходной схемы сил зоны резания. Спроектируем вектор fv на два новых направления, одно из которых совпадает с условной плоскостью сдвига, а другое перпендикулярно к ней (рис. 4.6,г). В итоге получим:

| *с=кг |

| f; |

| f;3+ |

| !сЭ |

(4.15) (4.16)

| -Щ |

| : i сгъ |

| 1С2). |

| COS О) |

| иг> |

| iu-ufST |

| = F |

| + F |

= F,

| (4.18) |

| R созш с |

Fc9 с08ш. cos^t- op) '

| (4.11) (4.12) X. О Z, напри- |

Рис. 4.6. Схемы сил, действующих при внедрении клина: а,б,г - при перемещении клина относительно неподвижного тела; в - при перемещении тела относительно неподвижного клина

Спроектируем силы сопротивления резанию на оси Л и Z:

F^' = N1 cosy + Fi sin-y + F2, (4Л0)

л T Fi= VNieiHf+ Ficosr.

Силы Fx и F^ являются координатами равнодействующего вектора ft:

—»•

| ЭЙ ( ю a |

Угол ш между Rc и одной из осей системы координат мер, осью Z (С;1), определим по зависимости

COS» г

гпчш- Nrosy -t- F^tHf + fr

| { |

| (4.1з; |

F"*> * F'">

X I

| 'Ж1 |

| F„= R.sin.40 X с |

in ou

(4.19)

C0S(J*1+W) В системе уравнений (4;15)-(4.19) неизвестными величинами явля-

| и |

| Поис |

| выражения для определения |

Л

Г -, приводит к зависимости (4.20)

где *tp— касательное напряжение; ^ сЬ~ ОС 6 = (le/svftji^ - площадь плоскости сдвига ОС (см. рис. 4.6); а - толщина срезаемого слоя; в - ширина плоскости сдвига (измеряется в направлении, перпендикулярном к плоскости рисунка).

При постоянном значении площади сечения (1 «J) отделяемого объема сила в условной плоскости сдвига зависит от величин <Гр и JJ.. Анализируя их соотношение, приходим к выводу, чго в условной плоскости сдвига О С касательные напряжения достигают максимума. Это-Ву условию может удовлетворять только одно вполне определенное значение угла в.. Для его определения необходимо найти экстремум функции <Up= § (J5i).

Из уравнений (4.18)-(4.2О) имеем:

| [4.21) |

V=-^f ceeCj»i+«»)»**^i-

Найдем первую производную я приравняем ее к нулю:

d^-Ло_ [cOS(Ji1+oo)c03J» -S*Hj>,5t,ft (J^cufjs 0. (4.22.)

*J»i

|

Откуда

| (4.23) |

005(2^ + 00 = 0, Zj»1+^ = 90°, jj,=TT/4-w/2.

Для случая N," О, F^ = О имеем: R^n=Rc=- Nt+ F,, и c^J3 - Jf, где ю - угол между осью Z и Ri; J) - угол между R1 и силой N.. (см. рис. 4.8).

Тогда для принятых условий получим:

ЗТ 1-Г \ (4.24)

Исследования процесса резания подтверждают, что условная плоскость сдвига в большинстве случаев совпадает с плоскостью максимальных касательных напряжений.

Установлено, что с увеличением толщины срезаемого слоя и физико-механических характеристик обрабатываемого материала угол сдвига Д растет (рис. 4.7). При этом угол действия ш может принимать как положительное значение, когда равнодействующая сил находится ниже оси 2, так и отрицательное, когда равнодействующая располагается выше оси Z. Подобное явление наблюдается также при изменении переднего-угла (рис. 4.8, 4.9). Обозначения величин на рис. 4.7—4.9 те же, что и на рис. 4.6.

Рис. 4.8. Схема сил, действующих на передней поверхности инструмента

Рис, 4.9. Вариант разложения равнодействующей на составляющие при большом значении переднего угла Jf

| Откуда |

| Л | r-V | |||

| ^ | 'г | |||

| J | а | |||

| г | ||||

| Z | Fzt | / j |

Fco

Lt;-Fc8i

| (4.26) (4.27) |

Направление действия сил в зоне резания определяет направление скоростей перемещения взаимодействующих элементов (рис. 4.10). Картина скоростей характеризуется гремя векторами: вектором скорости главного движения V, вектором скорости перемещения стружки в плоскости сдвига V,g, вектором скорости перемещения стружки относительно передней поверхности инструмента V.. Из рис. 4.10

| 'сЗ |

находим:

SiH(90"-y) Sin^90°-Cji1-f)] SiHjl,

VF= Vsinji,/[cos(ji,-y)];

| [«*(&-*>] |

Рис. 4.7. Условная схема изменения сил при переменном значении толщины срезаемого слоя

у V CO S v

C3= '

(4.28)

| L |

| (4,25) |

В итоге начало сдвиговой деформации характеризуется следующим

| значением угла у>.: | 37 + °° |

| J»i - 4 - г • | |

| При Rc«Rnn | JV-zr- г |

Кроме скоростей t", tr., f-g перемещение стружки определяют скорость расширения стружки тгрс ~ TC05Y и скорость скольжения стружки 0,сс= tr$Ln ¥. При всех изменениях скорости 1гсЭ (она может иметь значения как меньше, гак и больше скорости главного движения) скорость Vpt остается постоянной, Vpc- tr tost1. Скорость же

|

сил, могут быть установлены на основе предварительно' проведенных экспериментов. Наиболее часто они имеют вид степенной функции, например:

Р „£/„"• (4.29)

где С - постоянный коэффициент, зависящий от свойств обрабатываемого материала и условий резания; $ — угол резания; а — толщина срезаемого слоя элемента; т — показатель степени.

Используя формулу (4.2 9), можно установить элементарные силы, если вычислить произведение удельной силы на величину элементарной площадки поперечного сечения отделяемого элемента. После этого математические выражения соответствующих проекций Fx, Fy, F» равнодействующей силы можно получить суммированием каждой группы элементарных сил.

Проследим приведенную методику установления силовых моделей на примере наиболее типичных случаев обработки резанием (для краткости ограничимся рассмотрением силы F»). Вначале рассмотрим случаи, когда параметры сечения срезаемого слоя (Л, в) есть постоянные величины. Это наблюдается в таких случаях резания, как токарная обработка (рис. 4.11,а), сверление (рис. 4.11,6) и др.

|

Рис. 4.10. Картина скоростей в зоне резания (перемещение срезаемого слоя относительно инструмента)

'"ее меняегся в широких пределах: от величин, меньших, чем ViKnv, до значения, равного скорости главного движения, 1гсс * 1г _ — тг.

4.2. СИЛОВОЕ И ЭНЕРГЕТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА РЕЗАНИЯ

4.2.1. Силовые модели процесса»

резания на основе удельной силы

Силовая модель процесса обработки резанием строится на основе равнодействующей R и ее составляющих F-, F„. F», получаемых при разложении R по осям системы координат X V Z • При этом за ось Z системы принимается направление вектора скорости главного движения. Перпендикулярно к оси Z в рабочей плоскости проводится ось X и перпендикулярно к осям X и Z располагается ось 9.

Математическое выражение силовой модели процесса резания Rc = — j(F_, Fy, г») значительно упрощается, если принять, что в направ лении каждой из сил F, Fu, F действуют удельные силы ^цЭ(х)' УЭСИ) ' ЧЭСО • Зависимости, необходимые для определения удельных

Рис. 4.11. Схема процесса резания при постоянном сечении среза: а — токарная обработка; б— сверление

Для решения поставленной задачи выполним следующие действия: 1, В поперечном сечении отделяемого элемента выделим элемен-

|

тарную площадку. Для рассматриваемых случаев точения и сверления такими площадками в параллелограммах ОАСЕ будут участки, имеющие размеры dx и а. Площадь каждого из них равна cLj:

df = cUa. (4.30)

2. Определим значение элементарной силы dF9, действующей в

направлении силы F,:

<^x=F9aw<*f- (4>31)

Используя зависимости (4,29) и (4,30), получим:

Л? =Ц-*4**С&-т6к. (4.32)

3. Найдем полное значение силы г». Суммирование элементарных

сил проведем методом интегрирования зависимости (4.32):

4 %. (4.33)

о о

где f - площадь поперечного сечения отделяемого элемента, £ = = аб (рис. 4.11, 4.12).

Заменим в выражении (4.33) параметры a, б через подачу s и глубину резания t. В результате получим:

а) для случая токарной обработки при a = S sin if; б =Т/9*Л«р

(рис. 4.11,а):

где С FZ = cfoiK1^;

б) для случая сверления при a = S_ sin if, 6=t/sirt(f (рис.

4.11,6):.-•"■..*-«»+ pi J-»i

Рассмотрим случай, когда толщина поперечного сечения отделяе

мого элемента является переменной величиной, а ширина — постоян -

ной, что наблюдается при фрезеровании цилиндрическими фрезами с

прямыми зубьями (рис. 4.12). $

Для определения элементарной силы d F, воспользуемся зависимостью типа (4.31):

dFx=F^cx>d;fc*)>. (4-36)

где df,.- элементарная площадка, произвольно принятая в попереч

ном сечении элемента, отделяемого одним зубом фрезы (в соответ

ствии с рис. 4.12 имеем: dftt) = dBa^); F а - удельная сила, дейс

твующая в направлении силы F» со стороны одного режущего зуба

фрезы, \

С _С5_. (4.37)

A1 Qyi

Рис. 4.12. Схема процесса резания Рис. 4.13. Схема процесса ре-

при переменном значении толщины зания при переменных значениях

среза толщины и ширины среза

Для определения переменного значения толщины поперечного сечения отделяемого элемента аы воспользуемся рис. 4,12:

aYr-^?si,l^ = sxsiH<fx.

где lr1s, - скорость перемещения заготовки, м/мин; п - частота вра

щения фрезы, об/мин; г - число зубьев фрезы; у - угол контакта

зуба фрезы с заготовкой. *%

После подстановки данных и преобразования зависимости (4.36) получим:

dF^Cfis^sift1"*1^ de. Полное значение силы F найдем методом интегрирования:

0

где J = 6a«, = eSjStH^— площадь поперечного сечения отделяемого

элемента (рис. 4.12). •

Рассмотрим случай фрезерования цилиндрической фрезой с винтовыми зубьями (рис. 4.13). Толщина и ширина отделяемого элемента в этом случае являются переменными величинами. На участке контакта передней поверхности зуба фрезы с заготовкой К К,К.К, (на виде сверху площадка контакта винтового зуба с заготовкой показана в развертке) выделим элементарную площадку ct| = au/ аХ.

Элементарная сила dF«» действующая в направлении силы F, (а также вектора скорости главного движения), представляет собой произведение удельной силы РиЯ на площадь элементарной площадки d&, перпендикулярной к F^aT.) • и соответственно отличающейся по размерам от площадки d f. Из рис. 4.13 имеем:

dj^ = dj cos w = a yx dx cos u). Определим удельную силу Fyg,-.» > действующую со стороны винтового зуба в направлении силы ctFujg • По аналогии с (4.37), зависимость для ее определения имеет вид:

где aw - среднее значение толщины пятна контакта винтового зуба с заготовкой;

a<ecp=f/ep' (4.39)

где £ - текущее значение площади пятна контакта зуба фрезы с заготовкой; 6р - длина участка режущей кромки, контактирующего с заготовкой.

Из формулы (3.27) имеем:

■^(SjR/slKUJ^COS^-COS^), (4-40) '

а из рис. 4.13 находим:

eP=[RU'2-4VVsiHC0' (4,41)

После подстановки выражений (4.40) и (4.41) в формулу (4.39) получим:

a.. = —^-£— le.ae.tu - C0SC1/. 1. <4.42,

= ------ а----- (COSCC - C0SC1/,,).

| тер Найдем значения элементарной d F„ и полной сил F» |

Гер '«С*-*/ *' г>

ия элементарной d'l

| о cos |

F*s!d^'JFjewedf,;

| V-R |

| cdX-jF, |

| '* * ' ИСЧв'Ч* |

99cxjeS*Cf*dXcOSCO- (4-43)

Проведем замену пределов интегрирования. Из рис. 4. 13 имеем:

dX = Rd<|//siHcO. (4-44) •

После подстановки формулы (4.44) в уравнение (4.43) получим:

i

| R |

| И8(*)в sin <*> s |

F*e=S FH8(«es^sUc<'xBd{F sT^T =

| «Pi i |

■ sin cpj. d tp я

| 4------- (cos c^ - cos cp8) = F |

| /• |

| У9(*)в Sitl со |

= F

| H3 czje |

(4.45)

| S3(z)e |

Окончательно имеем (при F = "уд..cosu>) •'

Ct S„'-WR

| 1-*u |

| (4.46) |

tftj^v^r^V-"»^)

4.2.2. Экспериментальные силовые модели-

Анализ экспериментальных данных, выполняемых для проверки теоретических силовых моделей процессов резания, показывает, что в последних недостаточно учтено взаимное влияние переменных факторов. Стремление отразить это влияние неизбежно ведет к значительному усложнению теоретических силовых моделей. Поэтому в настоящее время пока широко применяются опытные (эмпирические) силовые модели, получаемые на основе математической обработки конкретных экспериментальных данных.

Математическая обработка опытных данных оказывается наиболее

простой, если эмпирические силовые модели представлять в виде сте

пенных функций, например: п

F,.Cf4\S»<.VVKfV,

| s |

F =Cr iA s9f* У F* K., (4.47)

а

где С.. - постоянные коэффициенты, зависящие от эталонных условий процесса резания; Кг, - общие поправочные коэффициенты, представляющие собой произведение поправочных коэффициентов, учитывающих влияние степени совпадения реальных и эталонных значений конкретных переменных факторов (свойств обрабатываемого и инструментального материалов, угловых характеристик инструмента и других).

Обычно в таких моделях ряд факторов учитывается непосредственно. Такими факторами в (4.47) являются глубина резания t, подача s и скорость резания V.

Следует отметить, что теоретические модели полезны тем, что по ним перед проведением экспериментальных исследований можно определить перечень основных переменных факторов и оценить направление их предполагаемого воздействия на выходной параметр. На основании же эмпирических моделей без особых затруднений можно составить представление о реально существующей силовой модели. Рассмотрим, какую информацию можно получить на основе анализа эмпирических силовых моделей.

Анализ конкретных эмпирических зависимостей показывает, что, как правило, при t > * в них показатель степени при глубине резания t больше, чем при подаче s ■: На основе большого количества экспериментов принято считать, что Хр м 1, У- ж 0,75.

В эмпирических силовых моделях показатель Степени при скорости резания имеет различную величину, зависящую от значения скорости резания. Как правило, при больших скоростях резания это отрицательная величина («■» 0,15).

Значения поправочных коэффициентов в эмпирических силовых моделях зависят от того, влияние какого переменного фактора учитывается поправочным коэффициентом, а также, от того,как рассматриваемый переменный фактор взаимодействует с другими переменными факторами.

Обратимся к значениям поправочных коэффициентов,характеризующих механические свойства обрабатываемого материала: твердость, пластичность и предел прочности материала при растяжении. Данные измерения сил показывают, что с повышением твердости обрабатываемого материала растет сопротивление внедрению инструмента в заготовку и все возникающие при этом силы, соответственно и поправочные коэффициенты, увеличиваются.

Однако, как показывает опыт, величина сил растет не пропорционально повышению твердости обрабатываемого материала, а несколько медленнее. Так, при токарной обработке деталей из углеродистой стали с твердостью НВ320 сила F примерно в два раза больше, чем при обработке мягкой стали с твердостью НВ110. Анализ таких данных позволяет сделать вывод о том, в какой степени силы зависят

от твердости и в какой — от пластичности обрабатываемого материала. Чем выше пластичность материала, тем больше его необходимо сдеформировать при резании для достижения условий, при которых возможно его отделение. С повышением твердости стали ее пластичность падает. Если повышение твердости действует в сторону увеличения сил, то снижение пластичности, наоборот, в сторону их уменьшения. В результате этого силы в зоне резания увеличиваются не пропорционально увеличению твердости, а медленнее.

Хрупкие металлы обрабатываются легче, чем пластичные. Так, например, сила F при обтачивании деталей из чугуна приблизительно в 1,5—2 раза меньше, чем при обтачивании стальных деталей той же твердосги.Это объясняется тем, что при обработке хрупких материалов срезаемый слой пластически не деформируется. Он скалывается, и стружка образуется в виде отдельных, не связанных друг с другом кусочков. Достаточно точно о величине сил при обработке хрупких металлов можно судить по их твердости.Так.при точении чугуна сила F-возрастает примерно пропо рцион ально квадратному корню из числа твердости НВ (К F - "\f Н В).

Важную информацию можно получить на основе анализа поправочных коэффициентов, учитывающих влияние предела прочности при растяжении <^в. Легче обрабатывается та сталь, у которой меньше предел прочности при растяжении и твердость. Однако, например, в опытах по токарной обработке сталей с одинаковым пределом прочности Йв = 80 кГ/мм (800 МН/м) были получены следующие результаты:

углеродистая сталь - НВ 242, F% = 260 кГ (2600 Н);

аусгенитная сталь - НВ 170, F = 310 кГ (3100 Н).

Анализ подобных данных позволяет сделать вывод о влиянии на силовую модель процесса резания внутреннего состояния структуры металла в исходном состоянии и о возможном ее изменении в процессе резания.

Аусгенитная сталь более склонна к наклепу, чем углеродистая. Поэтому, несмотря на более низкую исходную твердость аустенитной стали, возникающее в процессе резания повышение твердости приводит к тому, что для отделения срезаемого слоя надо приложить силу F- гораздо большую, чем при обработке твердой, но не менее подверженной наклепу углеродистой стали.

Представляет интерес сравнение значений поправочных коэффициентов, учитывающих влияние переднего угла. Величина переднего угла оказывает на силы самое непосредственное влияние. Этот вывод можно сделать, если учесть, что значение переднего угла входит в формулы для расчета сил (например, см. (4.33), где 8 = 90-у). С увеличением переднего утла г уменьшается угол резания S, а следова-

тельно, и силы в зоне резания. Одно и то же увеличение переднего угла дает большее снижение сил при обработке пластичных материалов, чем при обработке менее пластичных или хрупких материалов. Увеличение переднего угла дает тем меньшее снижение сил, чем выше скорость резания. Кроме того, при резании, например, толстых стружек металл деформируется не так сильно, и поэтому в i этих условиях влияние угла г на силы менее ощутимо. Если при увеличении переднего угла у протяжки от О до 10 сила F, уменьшается приблизительно на 3 5 %, го такое же изменение у токарного резца дает уменьшение силы F, только на 10—13 %. Это явление может быть объяснено тем, что при протягивании толщины среза составляют сотые доли миллиметра, а при точении, как минимум, десятые доли.

Наиболее существенное влияние передний угол оказывает на величину силы Fj. (см. рис. 4.6,г). Увеличивая передний угол, можно уменьшить силу F_ не более чем в 1,5—2 раза, в то время как сила Fx может уменьшиться в десятки раз. Это явление объясняется следующим образом. При N2= О, Fj, = О сила F^= F^OSy-N] Si И J" (рис. 4.6,г). Сила F, COS У, действуя на резец, перемещает его от обработанной поверхности. Чем больше угол У, тем меньше сила трения F. и тем меньше COS Г • Поэтому с увеличением у F, COSJ* уменьшается. Но при этом увеличивается составляющая N. si и У i направленная противоположно F(COS у, за счет увеличения Svtty (при одинаковом с F^ уменьшении силы N,).

При достаточно большой величине переднего угла и хорошей смазке, дополнительно снижающей силу трения F|, режущий клин не будет отталкиваться от обрабатывающей поверхности, так как сила F_ получит обратное (отрицательное) направление (см. рис. 4.9). Появляется возможность самопроизвольного углубления инструмента в заготовку изделия. Подобные явления встречаются, например, при протягивании в процессе сверления и в других случаях.

Таким образом, силовая модель является отражением целого комплекса явлений, протекающих в процессе резания. Исследование силовых моделей является одним из путей познания сущности процесса резания.

4.2.3. Энергетическое моделирование процесса резания

Для удобства исследования совместим мысленно картину скоростей (см. рис. 4.10) с системой сил, действующих на передней и задней поверхностях инструмента (рм. рис. 4.6,г).

В результате нетрудно прийти к выводу, что энергетическая модель зоны ортогонального резания складывается из затрат энергии на участках действия трех пар сил и скоростей:

2) F,, V.;

3) F2, *.

Общая же работа сопротивления Д', совершаемая в единицу времени в зоне резания будет равна отрицательному произве