2. Движение подачи — относительное перемещение режущей кромки

инструмента и обрабатываемой на станке заготовки, которое позволяет

последовательно распространить процесс резания на весь слой, подле

жащий срезанию в ходе обработки. Она характеризует направление и

интенсивность смещения поверхностей резания в процессе снятия сре

заемого слоя с заготовки в плоскости, перпендикулярной к вектору

скорости главного движения. Движение подачи может быть непрерывным

и прерывистым (периодическим), прямолинейным, круговым, а также

криволинейным. Движение подачи может совпадать с одним из имею

щихся движений. Иногда движения подачи как самостоятельного движе

ния может не быть. Тогда она осуществляется либо за счет вспомога

тельных формообразующих движений, либо за счет конструктивных осо

бенностей инструмента.

3. Если в процессе обработки выполняется лишь одно главное движение, то движение подачи осуществляется за счет конструкции инструмента. Если инструмент и заготовка имеют два движения, то не обязательно, чтобы направление одного из них совпадало с направлен нием подачи.

4. Встречающееся в ряде учебников по кинематике станков упрощенное разделение перемещений инструмента и заготовки тплько на главное и формообразующее недостаточко точно, так как при этом не выделяется основное движение, определяющее разделение срезаемого слоя на отдельные элементы под последующее срезание - движение

подачи.

5. Обозначение же всех имеющихся на станке движений (за исклю

чением главного) термином "подача", как это делается в паспортах

отдельных станков, - это вторая крайность, столь же неправильная,

как и первая.

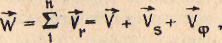

Вектор суммарной скорости относительного движения режущей кромки инструмента определяется суммой векторов скоростей движений осуществляемых в процессе резания

где W — вектор суммарной скорости относительного движения, или ве_ктор скорости резания; V — вектор скорости главного движения; Vs — вектор скорости движения подачи; Vg, - вектор скорости вспомогательного движения формообразования.

Если iv = 2 и V, 1 V,, то из двух имеющихся движений одно обязательно является главным, а второе - движением подачи. Например: строгание, точение проходным резцом и т.д.

Кроме движений резания, подачи и формообразования, в процессе обработки относительно заготовки могут совершаться установочные, транспортные движения: подход к заготовке, отход от нео, холостые и обратные движения, переход от одной поверхности к другой. Они не влияют на срезание припуска и формообразование, но от них зависит производительность процесса резания.

Траектории перемещения точки контакта режущей кромки и заготовки изделия могут быть прямолинейными (как, например, при строгании, долблении) и криволинейными (при продольном точении, сверлении и других способах обработки резанием). Эти траектории могут быть расположены на плоскости (вертикальной, горизонтальной), на цилиндрической и других поверхностях. Каждый вид обработки резанием характеризуется: количеством режущих зубьев на инструменте, формой траектории перемещения точки контакта инструмента и заготовки, а также поверхности, на которой эта траектория располагается.

Упрощенный классификатор процессов резания металлическими режущими инструментами в зависимости от названных факторов приведен в табл.1.1. Пользуясь ею, можно легко построить принципиальные схемы различных видов обработки резанием.

1.2. МЕТОДИКА ВЫДЕЛЕНИЯ ДВИЖЕНИЯ ПОДАЧИ

1.2.1. Определение направления движения подачи по следам поверхности резания

Совершая движения резания, режущая кромка в плоскости, перпенди-улярной к вектору скорости главного движения, описывает целый ряд ледов поверхностей резания (линий пересечения поверхностей резания екущей плоскостью). Направление перемещения этих следов представляет собой направление движения подачи. Однако при сложных сочетаниях движений инструмента и заготовки определение таких следов затруднительно, поэтому необходим более общий метод определения направления подачи.

Анализ кинематики перемещений инструментов и заготовок в процессе различных способов резания показывает, что плоскость, в которой располагаются векторы скоростей результирующего движения, главного движения, подачи, обычно либо касательна к поверхности, образованной траекторией перемещения формообразующей точки режущей кромки (назовем ее поверхностью движения формообразующей точки режущей кромки), либо совпадает с ней. Приведем примеры таких поверхностей. Для случаев точения проходным резцом и строгания (см. рис. 1.1), когда

Аз

Таблица 1.1. Классификатор процессов резания металлическими режущими инструментами

| Количество режущих кромок (зубьев) на режущем инструменте (вид инструмента) |

Форма траектории перемещения точки контакта режущей кромки и заготовки изделия

криволинейная

| закономерная |

прямолинейная

| сложная |

произвольная

винтовая с шагом

| малым |

большим

Форма поверхностей, на которых расположены траектории

| конусная |

| цилиндрическая |

—------------ 1—---------- i

| вертикаль-горизон- |

| цилиндри-ческая.фа-сонная |

| плоскость гор из он -" гальная, вертикаль—! ная, |

| тальная |

| ная |

| Нарезание резьбы резцом |

| Точение конуса |

| |Точение вала, снятие- фаски |

цилиндри- конусная ческая

| |Строгание, долбление |

| Один зуб -резец: строгальный, до л-| бежный,токар-| ный |

Строгание, Отрезка, долбление подрезка торца, снятие фаски, то-! чение KaJ-навки

Два зуба:

сверло

спиральное

перовое

Сверление

Сверление -

|

ГО

Окончание табл. 1.1

| Три и более | Протяги- | Протяги- | Фрезеро- | Торцевое | Зенке— | Зенкеро- | Нареза- | Фрезе- | Обра- |

| зуба: протяж- | вание | вание спе- | вание ци- | фрезеро- | рование, | вание, | ние резь | -рование | ботка |

| ки, фрезы, | циальных | линдри- | вание | развер- | разверты- | бы мет- | винто- | конусных | |

| зенкеры,раз- | и цилинд- | ческой | тывание | вание | чиком, | вых ка- | зубчатых | ||

| вертки, мет- | рических | фрезой' | фрезе- | навок, | колес | ||||

| чики (плаш- | поверх- | рование | фрезеро- | ||||||

| ки), зуборез- | ностей | вание | |||||||

| ные червяч- | зубча- | ||||||||

| ные фрезы | тых ко- | ||||||||

| и долбяки | лес червячными фрезами |

формообразование осуществляется точкой режущей кромки, поверхность движения формообразующей точки режущей кромки Пй совпадает с обработанной (номинальной) поверхностью. При отрезке и прорезании пазов поверхность движения представляет собой плоскость, перпендикулярную к оси детали, при фрезеровании цилиндрической Фрезой -перпендикулярную к оси фрезы и т.д.

Анализируя положение векторов скорости подачи относительно поверхности движения, приходим к выводу, что движение подачи можно рассматривать как перемещение инструмента относительно заготовки, характеризующее интенсивность съема припуска в поверхности движения формообразующей точки режущей кромки.

Вектор скорости подачи всегда находится в плоскости, касательной к поверхности движения.Поэтому при установленной форме поверхности движения формообразующей точки режущей кромки направление движения подачи можно определить методом построения на плоскости, касательной к поверхности движения, трех взаимно перпендику -лярных векторов: вектора скорости результирующего движения W, вектора V„, перпендикулярного к поверхности движения, а также перпендикулярного к W и У„, вектора_^од. Для случая W ~ V вектором подачи является вектор Sg = •>

В других случаях для определения направления вектора S необходимо систему векторов W, V и Sj повернуть так, чтобы векторы скоростей результирующего и главного движений (W и V) совпали. Новое положение вектора Sg после поворота соответствует нап -равлению вектора скорости подачи S.

1.2.2. Векторный метод определения направления движения подачи Отыщем поверхности движения и направления движения подачи для основных видов обработки. Прежде чем приступить к выполнению этой задачи, сделаем следующие допущения. Условимся обозначать систему координат детали через X, У, Z., а инструмента - через X, У., Z. Тогда скорости вращения заготовки относительно собственных осей можно будет обозначить через V,„v. > *tin<> а скорое-ти поступательного перемещения - через irx., 1г1Ч.» 1г1г1. Для обозначения скоростей вращения режущего инструмента относительно осей заготовки или собственных осей используем *,..,«> ^гвкг" ^Ри поступательном перемещении режущего инструмента будем иметь:

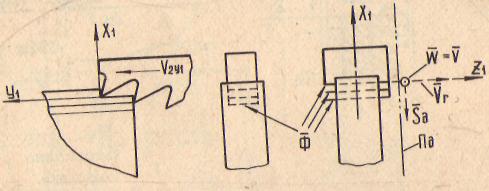

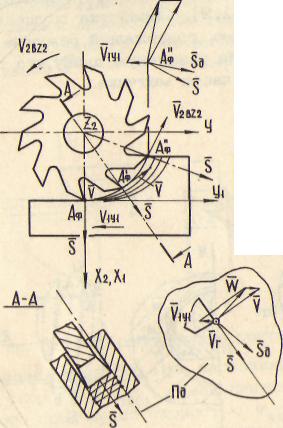

1. Токарная обработка. Самым распространенным случаем является продольное точение (см. рис. 1.2). При этом заготовка и резец движутся со скоростями 1г. и»,у. Наибольшей из этих скоростей является v.g.. Следовательно, главным движением является

вращение заготовки V...= V.

Формообразование осуществляется точкой режущей кромки. В этом случае (характерном для формообразования обработанной поверхности точкой режущей кромки) поверхность движения и обработанная поверхность совпадают. Поверхностью' движения является цилиндрическая поверхность (обозначим ее^через П_).

Построение векторов W, V. Sa на плоскости, касательной _к поверхности движения Па, поворот вектора VV до совмещения с V показывает, что направление вектора 3 совпадает с направлением скорости поступательного перемещения резца относительно завотовки

При точении конусных и фасонных поверхностей (см. рис. 1.3,а, б) резец перемещается со скоростями 1ггХ/. и Цг.. Суммарное движение V... = V. Направление движения подачи^для каждого участка складывается из двух векторов: S, = V2Z]; S2= VjX1. Суммарное движение подачи направлено по образующей обработанной поверхности, которая одновременно является и поверхностью движения.

При подрезке торцов заготовка вращается со скоростью Тт.*-,, а резец движется со скоростью ь,%. (см. рис. 1.3, в). Формообразование осуществляется точкой режущей кромки.

Поверхность движения - торцевая плоскость. Направление движения подачи S - по радиусу к центру детали. В отличие от ранее рассмотренных случаев, направление подачи здесь зависит от расположения вершины резца на линий центров и идет всегда по радиусу к центру детали.

При прорезании канавок - те же движения, что и при подрезке (см. рис. 1.3, г). Однако формообразование здесь осуществляется одновременно всеми точками режущей кромки. Поверхность движения — торцевая плоскость. Направление движения подачи такое же, как и при подрезке.

Точение бурга детали широким резцом практически не отличается от прорезания канавки,.

При обработке фасонными резцами (рис. 1.4) резец может двигаться вдоль оси X, со скоростью 1г2х< или вдоль оси У1 со скоростью 1r3Ly1. Во втором случае возможны два варианта (рис 1.4, б,в). В первом (рис. 1.4,6) - формообразование осуществляется ломаной или криволинейной режущей кромкой, во втором (рис. 1.4,в) - точкой, перемещающейся вдоль режущей кромки. При перемещении резца вдоль оси Xf(pHC. 1.4,а) формообразование также осуществляется ломаной режущей кромкой. Поэтому в случаях, приведенных на рис. 1.4,а,б, поверхностью движения является торцевая поверхность, а в последнем (рис. 1.4,в) такой поверхностью являются отдельные участки обработанной (номинальной) поверхности. В первых двух случа-

Рис. 1.4. Токарная обработка фасонными резцами

ях S направлен по радиусу, а в третьем - вдоль образующей каждого из участков обработанной поверхности.

2. Строгание (рис. 1.5). Как видно из рис. 1.5, формообразование осуществляется режущей кромкой Ф. При строгании V = W, гак как в процессе действия 1г,„. величина Vj,x1 равна нулю. Вследствие этого направление подачи g совпадает со ступенчатой скоростью перемещения инструмента Vjy^.

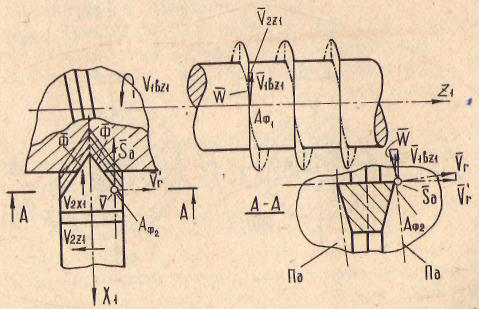

3. Обработка отверстий осевыми инструментами: сверление, зен~ керование, развертывание (рис. 1,6). Обработка осуществляется производящей поверхностью. В процессе обработки инструмент,как правило, движется со скоростями *гИ1и»"гХ1 относительно оси отверстия X.. Формообразование осуществляется точками режущих кромок, одинаково удаленных от оси X. Все формообразующие точки расположены в плоскости, перпендикулярной к оси инструмента. Подача направлена вдоль обработанной поверхности. Так как при обработке отверс -тий практически всегда W г V,й„,, го величина подачи |S| равна

1/ЗЬ части скорости осевого перемещения инструмента ir«xi (число режуших кромок).

|

А-А

А-А

| V(VW У, |

Va«

| шт |

| й |

| ш |

Zi

Па

| А-А |

| А-А |

|

| VOW / |

Рис. 1.5. Строгание широким резцом

Рис. 1.6. Обработка отверстий осевыми инструментами: а — сверление; б — развертывание (зйвкерование)

4. Протягивание (рис. 1.7). Обработка, осуществляется производящей поверхностью, состоящей из режущих кромок, удаленных от оси У на различную величину. Формообразование осуществляется участком режущей кромки. Поверхностью движения является плоскость, перпендикулярная к обработанной поверхности. Направление подачи характеризует постепеннее вхождение зубьев протяжки в заготовку. При протягивании V — W, поэтому значения S к S. совпадают.

в остальных случаях - по радиусу детали. Таким образом, из трех движений Тт.....,- главное движение, V2X1— определяющее скорость движения подачи и»,,. - формообразующее движение. При нарезании резьбы метчиком деталь вращается со скоростью tr.._., инструмент пере-мешается со скоростью tr „. (ркс. 1.9). Обработка осуществляется винтовой производящей поверхностью, содержащей режушие кромки, разноогсгоящие от оси Z и имеющие различную длину,что обеспечивается за счет конусной (заборной) части метчика.

Рис. 1.7. Обработка плоскости протяжкой

| Рис. 1.8. Нарезание резьбы резцом |

5. Нарезание резьбы. При нарезании резьбы резцом деталь вращается со скоростью V1B41» резец движется со скоростью *и1и в начале каждого прохода со скоростью v х, (рис. 1.8). Формообразование осуществляется всей режущей кромкой Ф с вершиной в точке Аф.. Поверхность движения каждой точки резца - винтовая. При установке резца по оси направление движения подачи совпадает с -ц,

Рис. 1.9. Нарезание резьбы метчиком

Формообразование производится участком режущей кромки и ее точками. Поверхность движения на участке формообразования режущей кромкой - винтовая поверхность. На участке формообразования точками режущих кромок поверхность движения по форме соответствует обработанной боковой поверхности витка резьбы. Из построения векторов W, V„ i S~ видно, что в первом случае направление подачи перпендикулярно к оси резьбы, а во втором - направлено вдоль боковой поверхности впадины резьбы. Из двух имеющихся при нарезании резьбы метчиком движений ни одно не является подачей: 1г - главное, тггг1 - вспомогательное движение формообразования, определяющее совместно с движением резания траекторию движения режущей кромки.

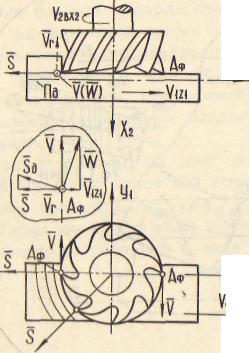

6. Фрезерование. При обработке цилиндрическими фрезами инструмент вращается со скоростью v ',,.,, деталь перемещается со скоростью *191 (рис. 1.10).

| W I/ |

| Za.Zf |

| -Па |

| ^-1 |

| ,__.Zl Ula |

| ЙА |

| s |

| la | Hi | |||

| § | ||||

| m | Zi | |||

| —^ | \ | |||

| \\ | \ ч\\ | |||

Рис. 1.10. Фрезерование поверхностей цилиндрическими фрезами

*-. Рис. 1.11. Схема

обработки плоскости торцевой Фрезой

ной поверхностью - горизонтальной плоскостью детали. Независимо от соотношений исходных скоростей 1>гвХ2и 1т1г1 вектор <Гдля каждой режущей кромки направлен по радиусу фрезы. В итоге: v - движение, определяющее скорость подачи; тг26хг- главное движение.

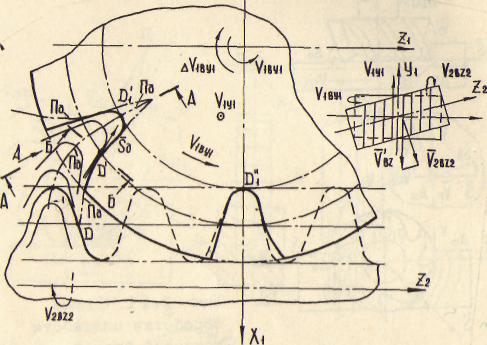

7. Обработка зубчатых колес червячными фрезами (рис. 1.12). Движения инструмента и заготовки: 1) вращение червячной фрезы со скоростью 1ггвг1; 2) вращение заготовки со скоростью irlg; 3) дополнительное вращение заготовки со скоростью дчг при обработке косо-зубых колес; 4) поступательное перемещение заготовки со скоростью

Обработка осуществляется производящей поверхностью из одинаковых по длине и равно удаленных от оси Z режущих кромок. Формообразование осуществляется режущими кромками, поэтому поверхность движения совпадает с торцевой плоскостью фрезы. После построения векторов W, $. i v"r и поворота вектора \л/ до совмещения с V получаем, что вектор S при фрезеровании направлен по радиусу фрезы в тело заготовки. Из двух движений при фрезеровании vzezf главное, v.„ - определяющее скорость подачи для различных режущих кромок.

При обработке торцевыми фрезами инструмент вращается со скоростью tt^gjfoH движется деталь со скоростью 1гш (рис. 1.11). Обработка осуществляется производящей поверхностью, содержащей сложные режущие кромки, одинаково удаленные от оси Хг- Формообразование осуществляется точками режущих кромок, расположенными в тор. цевой плоскости фрезы. Поверхность движения совпадает с обработан-

Обработка заключается в выфрезероьании впадин между зубьями колес. Съем металла осуществляется производящей винтовой поверхностью, содержащей криволинейные режущие кромки одинаковой длины, равноудаленные от оси Z. Формообразование осуществляется точками режущих кромок. При этом при вхождении зуба фрезы в заготовку происходит формирование правой части впадины за период поворота заготовки на величину дуги И,]],. При выходе зуба из заготовки при дальнейшем повороте заготовки на ту же величину происходит формирование левой части впадины между зубьями. Поэтому поверхностью движения для точки I является обработанная боковая поверхность впадины между зубьями. Для центральной точки U поверхностью движения при врезании будет поверхность J. D!. сонаправленная с

|

тельных к поверхностям движения.получаем.чго направление подачи для точек боковой поверхности совпадает с касательной к линии профиля боковой поверхности. В точке D подача направлена по ра _ диусу из червячной фрезы в тело заготовки. При дальнейшем поворо -те заготовки направление подачи изменяется на противоположное. По мере перемещения режущей кромки вдоль оси У направление подачи также изменяется. При этом сохраняется уже известное нам для фрез радиальное направление подачи в каждой точке контакта фрезы с заготовкой.

Таким образом, ни одно из имеющихся движений при обработке зубчатых колес червячной фрезой не является движением подачи:ц,„г-

X7.

главное движение, ТГщ.а A^gui > 'b'tai "" Ф°Рмо°бразующие движения. Причем скорость 1г1вМ1 должна выбираться таким образом, чтобы поворот заготовки на один зуб и один оборот фрезы заканчивались одновременно.

|

Bua A

A-A

6-Б

ГЛАВА 2

ОСНОВЫ АНАЛИТИЧЕСКОЙ ГЕОМЕТРИИ

РАБОЧЕЙ ЧАСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ

Изучению геометрии режущих инструментов в теории резания должно отводиться одно из главных мест. Глубокое освоение материала дисциплины, решение задач теории и практики автоматизированного проектирования режущих инструментов, технологического оборудования, автоматизированных производств невозможны без геометрического аппарата. В отличие от других пособий, в которых вопросы геометрии рассматриваются применительно к каждому виду инструмента, в данном пособии геометрия инструмента изучается применительно к собирательному понятию "режущий инструмент".

Рис. 1.12. Фрезерование зубчатого колеса червячной фрезой

правой боковой поверхностью впадины, между зубьями. При выходе же зуба фрезы из заготовки поверхностью движения точки Л будет другая поверхность, сонаправленная с левой боковой поверхностью впадины между зубьями.

После построения трех векторов VV, V„ и S, в'плоскостях, каса.

2.1. ОПРЕДЕЛЕНИЕ ПОЛОЖЕНИЯ В ПРОСТРАНСТВЕ РАБОЧЕЙ ЧАСТИ РЕЖУЩИХ ИНСТРУМЕНТОВ С ПОМОЩЬЮ УГЛОВ

2.1.1. Базы.для установления углов

'Способность режущего инструмента срезать припуск зависит от расположения его рабочих поверхностей и режущих кромок инструмента относительно заготовки,

Рассмотрим в качестве примера схему обработки детали при подрезании торца резцом (рис. 2.1). Здесь линии КБ. КЕ > КС в се_

|

|

| fl-B |

Рис. 2.1. Схема процесса резания при обработке торца резцом

чении АгА есть следы передней' поверхности резца, главной задней поверхности и поверхности резания. Если из точки К провести касательные к линиям КБ, КЕ, то получившийся между ними угол jap в принятом сечении будет характеризовать заострение режущего клина инструмента или взаимное расположение двух рабочих поверхностей инструмента: передней и главной задней.

Режущий клин является основой любого режущего инструмента. От его заострения, от расположения образующих его поверхностей зависят интенсивность процесса резания, надежность и долговечность работы инструмента. Однако для характеристики положения образующих клин рабочих поверхностей, режущих кромок инструмента отно-

сительно заготовки знать угол В. явно недостаточно.

В прямоугольной системе координат положение отрезка прямой или вектора можно характеризовать с помощью направляющих углов. Подобно этому положение режущих кромок и рабочих поверхностей режущего инструмента в пространстве целесообразно задавать набором специальных направляющих углов, образующих систему угловых характеристик рабочей части режущего инструмента, его геометрию. Для того чтобы это стало возможным, необходимо иметь исходную систему координат, базовые линии или базовую поверхность (базу), которая могла бы служить началом отсчета угловых характеристик.

Такой базой или базовой поверхностью может быть прежде всего поверхность резания, потому что именно она представляет собой совокупность траекторий результирующего движения отдельных точек режущих кромок в процессе срезания припуска. Так как эти траектории являются функцией вектора скорости результирующего движения резания, то его направление также может служить основной базой для отсчета углов. Таким вектором, например, (см. рис. 2.1) для точки К. является вектор WK, (WK = V1g21+\Г2Х1 = VK + ь).

Пользуясь вектором скорости результирующего движения резания в качестве базы для отсчета углов, не представляет труда, например, установить углы, определяющие положение рабочих поверхностей режущего клина инструмента относительно поверхности резания. Такими углами будут Jfp, <У"р, olp, Jbp (см. рис. 2.1). Однако следует помнить, что каждой точке режущей кромки соответствует своя скорость результирующего движения резания как по величине, так и по направлению. Следовательно, принимая вектор скорости результирующего движения резания за базу для установления углов, необходимо иметь в виду, что в этом случае значения углов будут справедливы всякий раз лишь для конкретной точки режущей кромки (точки измерения) и конкретного сечения, проведенного через нее.