Ответ: Припуск - это слой материала, удаляемый с заготовки при выполнении одной технологической операции (ГОСТ 3.1109-82).

Припуск может быть удален с заготовок резанием (при лезвийной обработке) или абразивом (при абразивном инструменте) с целью достижения требуемого качества и точности.

При обработке ППД понятие припуск отсутствует, а существует - натяг (величина вдавливания деформирующего инструмента).

При лезвийной обработке потери в стружку могут достигать 50 %, на автомобильных заводах в стружку уходит 20 % для литых и 30 % для кованых заготовок.

Общий припуск - слой металла, удаляемый с исходной заготовки до получения готовой детали.

Припуск, удаляемый на переходе, называется промежуточным.

Операционный припуск равняется сумме промежуточных припусков, т.е. припусков на отдельные переходы, входящие в данную операцию.

Назначение чрезмерно больших припусков приводит к:

· непроизводительным потерям материала, превращаемого в стружку;

· увеличению трудоемкости механической обработки;

· повышению расхода режущего инструмента и электрической энергии;

· увеличению потребности в оборудовании и в рабочей силе.

Назначение недостаточных припусков:

· не обеспечивает удаления дефектных слоев материала, достижения требуемой точности и шероховатости поверхности;

· вызывает повышение требований к точности исходных заготовок и приводит к их удорожанию;

· затрудняет разметку и выверку положения заготовок при обработке по методу пробных ходов и увеличивает опасность появления брака.

Существуют два метода определения припусков:

1.Опытно-статистический (табличный) применяется при проектировании и учитывает структуры конкретных операций, а включает в себя лишь допуски на предшествующие операции (базируется на предыдущем опыте).

При этом методе общие и операционные припуски выбирают по таблицам, которые составлены на основе обобщения и систематизации производственных данных.

Недостаток метода в том, что припуски назначают без учета конкретных условий построения ТП. Так, общие припуски назначают без учета маршрута обработки данной поверхности, а операционные и промежуточные - без учета схемы установки заготовки и погрешности предшествующей обработки.

Опытно-статистические припуски во многих случаях завышены, так как они ориентированы на условия обработки, при которых припуск должен быть большим во избежание появления брака.

Методика построения нормативных таблиц, заставляет технолога назначать припуск догматически, отвлекая от анализа условий выполнения операции и изыскания путей уменьшения величины припусков.

2.Расчетно-аналитический, разработанный профессором В.М.Кованом в 1948 году, учитывает элементы конкретного ТП по технологическим переходам.

Согласно этому методу величина промежуточного припуска должна быть такой, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих технологических переходах, а также погрешности установки заготовки, возникающие на выполняемом переходе.

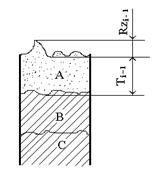

| А- удаляемая часть поверхностного слоя; В- неудаляемая часть поверхностного слоя; С- основная структура металла; RZ,i-1- высота микронеровностей; Ti-1- глубина дефектного поверхностного слоя. |

| Рисунок 6.1 Схема поверхностного слоя обрабатываемых деталей |

Величину минимального промежуточного припуска определяют с учетом факторов:

Высоты неровностей RZ,i-1 на предшествующем переходе обработки данной поверхности. Для первой операции эта величина берется по исходной заготовке.

Глубины Ti-1 дефектного поверхностного слоя на предшествующем технологическом переходе.

Пространственного отклонения i-1 в расположении обрабатываемой поверхности относительно базовых поверхностей заготовки.

К пространственным отклонениям относятся:

отклонения от соосности наружной (базовой) поверхности и растачиваемого отверстия у заготовок типа втулок, дисков и гильз;

отклонения от соосности обтачиваемых ступеней базовым шейкам или линии центровых гнезд у заготовок ступенчатых валов;

отклонения от пеперпендикулярности торцовой плоскости оси базовой цилиндрической поверхности и другие погрешности взаимного положения обрабатываемых и базовых элементов детали.

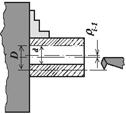

| Рисунок 6.2 Схема, иллюстрирующая влияниеотклонения от соосности i-1 наружной и внутренней поверхностей втулки на припуск под растачивание отверстия. |

Наружной (базовой) поверхностью втулка закрепляется в трехкулачковом патроне. Штриховая линия характеризует заданное отверстие диаметром D.

Из схемы видно, что составляющая промежуточного припуска (на диаметр), компенсирующая отклонения от соосности поверхностей втулки, равна 2 i-1. Диаметр отверстия заготовки с учетом этой составляющей d=D-2 i-1.

4. Погрешности установки i, возникающей на выполняемом переходе.

При каждой переустановке детали обрабатываемая поверхность занимает различное положение при обработке на предварительно настроенном станке.

Нестабильность положения обрабатываемой поверхности должна быть компенсирована дополнительной составляющей припуска.

Общая величина минимального промежуточного припуска определяется суммированием RZ,i-1, Ti-1, i-1 и i.

Пространственные отклонения и погрешности установки - векторные величины и поэтому их суммирование выполняется по правилу сложения векторов. При обработке плоскостей имеем коллинеарные векторы i-1 и i.