Ответ:

Различают два основных вида ТП: единичный и унифицированный (типовой или групповой). Каждый из них разрабатывается после того, как конструкции отработаны на технологичность в соответствии с ГОСТ 14.301 - 83. ТП разрабатывается: либо для нового изделия, либо в целях усовершенствования уже выпускаемого (например, в случае замены оборудования или изменении программы выпуска).

В основе проектирования ТП всегда лежат два принципа:

1) технический - обусловливающий безусловное выполнение всех требований рабочего чертежа и ТУ;

2) экономический - обусловливающий изготовление изделий с минимальными возможными затратами и издержками производства.

Разрабатываемый ТП должен предусматривать: повышение производительности труда и (или) качества изделий.

Исходные данные, необходимые для проектирования ТП:

1.Рабочий чертеж детали, определяющий материал, конструктивные формы и размеры детали.

2.Производственная программа. Сведения об объеме выпуска деталей (за год, за квартал).

3.Технические условия на изготовление детали, дополнительные данные, характеризующие точность и качество обработанных поверхностей.

Дополнительные данные:

Руководящие материалы по разработке технологического процесса (ЕСТД): общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках, общемашиностроительные нормативы вспомогательного времени и подготовительно-заключительного при работе на металлорежущих станках, ГОСТы и нормали на режущий и мерительный инструмент, каталоги и паспорта оборудования и другие сведения.

| А) Стадия проектирования маршрутной технологии |

| 1.Анализ исходных данных и технологичности. |

| 2.Расчет типа производства и выбор организационной формы выполнения ТП |

| 3.Выбор метода получения исходных заготовок. |

| 4.Выбор технологических баз и составление планов обработки отдельных поверхностей. |

| 5.Составление предварительного маршрута обработки (на основе типового ТП или базового варианта); определение предварительного состава и последовательности операций, а также оборудования и тех. оснастки. |

| Б) Стадия проектирования операций |

| 6.Проектирование структуры и содержания каждой операции. |

| 7.Расчеты припусков и межоперационных размеров. |

| 8.Расчеты режимов резания и норм времени. |

| 9.Разработка планировок оборудования и средств автоматизации. |

| 10.Технико-экономическое обоснование ТП. |

| 11.Оформление необходимой ТД. |

17. Проектирование маршрутных технологических процессов: содержание и структура технологических процессов изготовления деталей.

Ответ: В общем случае ТП разрабатывают для нового изделия или детали, либо при изменении годовой производственной программы (в штуках).

На содержание ТП оказывают влияние: требуемая точность и шероховатость по чертежу, конструктивные особенности и габариты детали, масса, вид материала деталей, а также производственные программы и продолжительность выпуска деталей по неизменным чертежам.

Масса детали – перемещение детали.

Исходными данными для проектирования любого ТП являются: 1) чертёж детали или сборочный чертёж; 2) производственная программа (годовая, квартальная); 3) продолжительность выпуска по неизменным чертежам.

Дополнительными данными могут быть: базовый вариант ТП, справочная литература, паспорта станков, каталоги оборудования, приспособлений, режущего инструмента, кроме того, технолог должен знать производственную обстановку в цехе или на участке.

18. Технико-экономические показатели технологических процессов. Выбор варианта технологического процесса.

Ответ: Производительность и себестоимость проектируемых ТП – прежде всего зависит от требуемого чертежом квалитета точности, заданной шероховатости поверхностей, а также рядом дополнительных требований по чертежу детали.

|

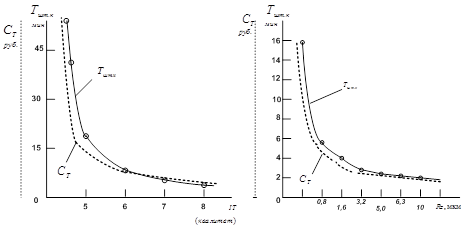

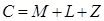

| Рисунок 9.1 Соотношения штучно-калькуляционного времени и технологической себестоимости с квалитетом точности и шероховатостью. |

Уменьшение допусков и шероховатости увеличивают трудоемкость и себестоимость по закону гиперболы, так как возрастает основное время  из-за необходимости проведения дополнительных рабочих ходов и снижения режимов резания; при этом увеличивается вспомогательное время

из-за необходимости проведения дополнительных рабочих ходов и снижения режимов резания; при этом увеличивается вспомогательное время  из-за необходимости дополнительного контроля, применения более дорогостоящих станков и другой технологической оснастки.

из-за необходимости дополнительного контроля, применения более дорогостоящих станков и другой технологической оснастки.

При выборе наиболее рационального варианта обработки (для конкретных условий производства) во всех случаях необходимо одновременно учитывать производительность и экономичность.

Наилучшим вариантом ТП признается тот, у которого сумма текущих и приведенных капитальных затрат на единицу продукции будет минимальной.

В эту сумму входят: зарплата операторам и наладчикам (основная и дополнительная) с начислениями на соцстрах, расходы по содержанию и эксплуатации машин и производственной площади и плата за основные доходы (т.е. рассчитывается технологическая себестоимость).

Сумму всех материальных затрат определяют:

1. Бухгалтерским методом

2. Элементный методом

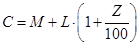

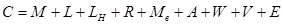

1. При бухгалтерском методе – себестоимость изготовления детали  ;

;

- себестоимость изготовления с вычетом суммы и сдачу отходов; руб.

- себестоимость изготовления с вычетом суммы и сдачу отходов; руб.

- зарплата производственных рабочих; руб.

- зарплата производственных рабочих; руб.

- сумма остальных цеховых расходов (в % от

- сумма остальных цеховых расходов (в % от  ), руб.

), руб.

Недостатки метода: не пригоден для анализа вариантов, так как не выделяет составляющих цеховых расходов  .

.

Достоинства: простота и оперативность.

2. Элементный метод – более точен (учитывает все составляющие технологической себестоимости). При этом, возможно не учитывать те затраты, которые не зависят от ТП и остаются неизменными при сопоставлении вариантов: (зарплата цеховых работников, внутрицеховой транспорт, текущий ремонт и амортизация зданий, сооружений и др.).

, руб.

, руб.

- зарплата наладчиков с отчислениями;

- зарплата наладчиков с отчислениями;

- расходы на ремонт оборудования;

- расходы на ремонт оборудования;

- расходы на электроэнергию;

- расходы на электроэнергию;

- расходы на вспомогательные материалы (СОЖ, смазки и т.д.);

- расходы на вспомогательные материалы (СОЖ, смазки и т.д.);

- амортизационные расходы;

- амортизационные расходы;

- расходы на эксплуатацию и амортизацию инструмента;

- расходы на эксплуатацию и амортизацию инструмента;

- расходы на эксплуатацию и амортизацию приспособлений.

- расходы на эксплуатацию и амортизацию приспособлений.

В некоторых случаях рассчитывают и срок окупаемости.

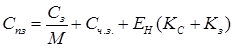

Разновидностью бухгалтерского метода расчета является метод часовых приведенных затрат. Для него себестоимость изготовления

- основная и дополнительная зарплата, начисления на страхование за физический час работы обслуживающих машин;

- основная и дополнительная зарплата, начисления на страхование за физический час работы обслуживающих машин;

- коэффициент,

- коэффициент,

- часовые затраты на эксплуатацию и ремонт оборудования,

- часовые затраты на эксплуатацию и ремонт оборудования,

- нормативный коэффициент экономической эффективности капитальных вложений (0,15);

- нормативный коэффициент экономической эффективности капитальных вложений (0,15);

- удельные часовые капиталовложения в станок;

- удельные часовые капиталовложения в станок;

- удельные часовые капиталовложения в здание.

- удельные часовые капиталовложения в здание.

Каждый технолог должен стремиться к снижению технологической себестоимости, так как в этом случае разработанный им ТП будет более конкурентоспособным. Для этого: выполняют более тщательное обоснование норм времени и других затрат, выполняют оптимизацию режимов резания и другие мероприятия.