Ответ: В практике достигнутое правильное положение детали может измениться, если возникнут силы или моменты сил, нарушающие контакт поверхности детали с опорными точками приспособлений.

Поэтому для сохранения полученного при базировании правильного положения детали необходимо обеспечить непрерывность контакта баз.

Другими словами необходимо обеспечивать определенность базирования деталей.

ОПРЕДЕЛЕННОСТЬ БАЗИРОВАНИЯ детали – «неизменность» ее положения относительно поверхностей другой детали или деталей, с которыми она соединена и которые определяют ее положение в процессе изготовления.

НЕОПРЕДЕЛЕННОСТЬ БАЗИРОВАНИЯ - единичное или многократное изменение требуемого положения детали относительно поверхностей сопряженных деталей (или детали), определяющих ее положение.

Неопределенность базирования всегда порождает дополнительные погрешности, и следовательно снижают точность обработки на предварительно настроенных станках.

9. Погрешности деталей, возникающие из-за упругих деформаций элементов технологичяеской системы. Жёсткость и податливость технологической системы.

Ответ: Жесткость и податливость технологической системы.

Технологическая система (станок, приспособление, инструмент, деталь) представляет собой упругую систему, в которой влияние сил резания и закрепления, инерционных и других сил приводит к образованию погрешностей форм и размеров обрабатываемых деталей.

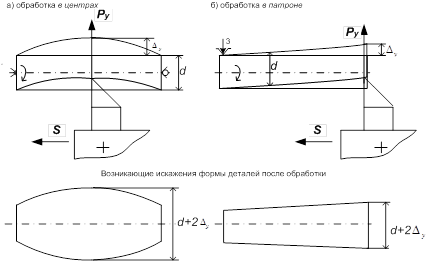

На рисунке 3.1 представлены две схемы обработки цилиндрической детали: с закреплением в центрах («а») и в трехкулачковом токарном патроне («б»), которые иллюстрируют возникающие упругие деформации  , а также обусловленные ими погрешности формы детали (бочкообразность и конусообразность).

, а также обусловленные ими погрешности формы детали (бочкообразность и конусообразность).

Упругие деформации  обусловлены отжатиями основных узлов и отдельных элементов технологической системы, а также контактными деформациями и в общем случае могут достигать 20…40% от суммарной погрешности обработки.

обусловлены отжатиями основных узлов и отдельных элементов технологической системы, а также контактными деформациями и в общем случае могут достигать 20…40% от суммарной погрешности обработки.

|

| Рисунок 3.1 Схемы формирования погрешностей от упругих деформаций. |

Нестабильность сил резания (из-за колебаний снимаемого припуска твердости материала даже в пределах обрабатываемой партии деталей), различная жесткость детали при обработке (в каждый из моментов времени обработки поверхности детали) - обуславливают и неравномерность упругих деформаций.

Для количественной оценки упругих деформаций технологической системы используют понятия жесткость и податливость.

Жесткостью системы называется способность системы оказывать сопротивление деформирующим силам.

По А.П. Соколовскому, жесткость технологической системы определяется как отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

где  - жесткость технологической системы, Н/мм;

- жесткость технологической системы, Н/мм;

- радиальная составляющая силы резания, Н;

- радиальная составляющая силы резания, Н;

- упругие деформации технологической системы (смещение режущей кромки инструмента), мм.

- упругие деформации технологической системы (смещение режущей кромки инструмента), мм.

Для удобства расчетов часто используется величина обратная жесткости, которая называется податливостью.

Податливость технологической системы - способность этой системы упруго деформироваться под действием прикладываемых к ней внешних сил:

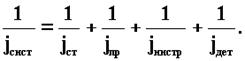

Суммарная податливость системы равна сумме податливостей элементов технологической системы:

Откуда жесткость системы будет равна:

Жесткость- величина непостоянная J  const

const

Ру - расчитывается по формулам теории резания, а величина у определяется экспериментально.

Jст - жесткость станка и т. д.

W – податливость (величина, обратная жесткости).

Жесткость новых станков токарной группы составляет Jст=20000-40000 Н/мм, для некоторых типов станков Jст=100000 Н/мм (шлифовальные и координатно-расточные станки).

Таким образом, погрешности от упругих деформаций зависят и определяется жесткостью технологической системы СПИД.

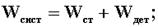

В практических расчетах учитывают только податливость станка и обрабатываемой детали

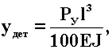

Величина упругих деформаций обрабатываемых деталей в значительной степени зависит от схемы обработки, ее можно рассчитать по известным зависимостям из курса сопротивления материалов. Так, для заготовки, закрепленной в патроне и поддерживаемой центром, максимальные упругие деформации определяют по формуле:

где,  - длина заготовки, мм;

- длина заготовки, мм;

- модуль упругости 1-го рода,

- модуль упругости 1-го рода,  ;

;

- момент инерции поперечного сечения заготовки,

- момент инерции поперечного сечения заготовки,  (для круглых заготовок

(для круглых заготовок  );

);

- номинальный диаметр детали, мм.

- номинальный диаметр детали, мм.

Тогда жесткость заготовки будет равна:

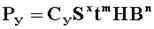

Величину радиальной составляющей силы резания рассчитывают по одной из формул курса “Теория резания” или находят по справочнику технолога-машиностроителя. Например, для токарных операций:

,

,

где  - эмпирический коэффициент;

- эмпирический коэффициент;

- подача, мм/об;

- подача, мм/об;

- глубина резания, мм;

- глубина резания, мм;

- твердость материала заготовки;

- твердость материала заготовки;

- показатели степени).

- показатели степени).

Жесткость всех составляющих элементов технологической системы, как правило, определяют экспериментально или по паспортным данным станка. Среднестатистическая жесткость новых станков составляет jст = 2000-40000 Н/мм (до 100000 Н/мм), а для выработавших свой ресурс - менее 10000 Н/мм.