У основі роботи пористих фільтрів всіх видів лежить процес фільтрації газу через пористу перетинку, в ході якого тверді частки ч затримуються, а газ повністю проходить крізь неї. Фільтрувальні перетинки дуже різноманітні за своєю структурою, але в основному вони складаються з волокнистих або зернистих елементів і умовно підрозділяються на наступні типи:

гнучкі пористі перетинки – тканинні матеріали з природних, синтетичних або мінеральних волокон; неткані волокнисті матеріали (войлоки, папір, картон, волокнисті мати); комірчасті листи (губчаста гума, пінополіуретан, мембранні фільтри);

напівжорсткі пористі перетинки – шари волокон, стружка, в'язані сітки, розташовані на опорних пристроях або затиснуті між ними;

жорсткі пористі перетинки – зернисті матеріали (пориста кераміка або пластмаса, спечені або пресовані порошки металів, пористе скло, вуглеграфітові матеріали і ін.); волокнисті матеріали (сформовані шари зі скляних і металевих волокон); металеві сітки і перфоровані листи.

В процесі очищення запиленого газу частинки наближаються до волокон або до поверхні зерен матеріалу, стикаються з ними і осідають головним чином в результаті дії сил дифузії, інерції і електростатичного тяжіння.

Проходячи через фільтрувальну перетинку, потік розділяється на тонкі цівки, що безперервно відокремлюються і змикаються. Частки, володіючи інерцією, прагнуть переміщатися прямолінійно, стикаються з волокнами, зернами і утримуються ними. Такий механізм характерний для захоплення крупних частинок і виявляється сильніше при збільшенні швидкості фільтрування. Електростатичний механізм захоплення порошинок виявляється у тому випадку, коли волокна несуть заряди або поляризовані зовнішнім електричним полем.

У фільтрах уловлені частки накопичуються в порах або утворюють пиловий шар на поверхні перетинки, і, таким чином, самі стають частиною фільтрувального середовища. По мірі накопичення пилу пористість перегородки зменшується, а опір зростає. Тому виникає необхідність видалення пилу і регенерації фільтру.

Залежно від призначення і величини вхідної і вихідної концентрації фільтри умовно розділяють на три класи:

фільтри тонкого очищення (високоефективні або абсолютні фільтри) – призначені для уловлювання з дуже високою ефективністю (> 99%) в основному субмікронних частинок з промислових газів з низькою вхідною концентрацією (<1 мг/м3) і швидкістю фільтрування <10 см/с. Фільтри застосовують для уловлювання особливо токсичних частинок, а також для ультратонкого очищення повітря при проведенні деяких технологічних процесів. Вони не піддаються регенерації;

повітряні фільтри – використовують в системах припливної вентиляції і кондиціонування повітря. Працюють при концентрації пилу менше 50 мг/м3, при високій швидкості фільтрації – до

2,5-3 м/с. Фільтри можуть бути нерегенеровані і регенеровані;

промислові фільтри (тканинні, зернисті, грубоволокнисті) – застосовуються для очищення промислових газів концентрацією до 60 г/м3. Фільтри регенеруються.

Тканинні фільтри. Ці фільтри мають найбільше розповсюдження. Можливості їх використання розширюються у зв'язку із створенням нових температуростійких і стійких до дії агресивних газів тканин. Найбільше розповсюдження мають рукавні фільтри.

Корпусом фільтру є металева шафа, розділена вертикальними перегородками на секції, в кожній з яких розміщена група фільтруючих рукавів. Верхні кінці рукавів заглушені і підвішені до рами, сполученої із струшуючим механізмом. Внизу є бункер для пилу зі шнеком для його вивантаження. Струшування рукавів в кожній з секцій проводиться по черзі.

У тканинних фільтрах застосовують фільтрувальний матеріали двох типів: звичайні тканини, що виготовляються на ткацьких верстатах, і войлок, що отримується шляхом звалювання або механічного переплутування волокон голкопробивним методом. У типових фільтрувальних тканинах розмір різних пор між нитками досягає 100-200 мкм.

До тканин пред'являються наступні вимоги: 1) висока пилоємність при фільтрації і здатність утримувати після регенерації таку кількість пилу, яка достатня для забезпечення високої ефективності очищення газів від тонкодисперсних твердих часток; 2) збереження оптимально високої повітропроникності в рівноважно запиленому стані; 3) висока механічна міцність і стійкість до стирання при багаторазовому згинанні, стабільність розмірів і властивостей при підвищеній температурі і агресивній дії хімічних домішок, що знаходяться в сухих і насичених вологою газах; 4) здатність до легкого видалення накопиченого пилу; 5) низька вартість.

Існуючі матеріали володіють не всіма вказаними властивостями і їх вибирають залежно від конкретних умов очищення. Наприклад, бавовняні тканини мають гарні фільтрувальні властивості і низьку вартість, але володіють недостатньою хімічною і термічною стійкістю, високою горючістю і вологоємністю. Шерстяні тканини характеризуються великою повітропроникністю, забезпечують надійне очищення і регенерацію, але їх стійкість до кислих газів, особливо до SО2 і туману сірчаної кислоти, низька. Вартість їх вище, ніж бавовняних. При тривалій дії високої температури волокна стають крихкими. Працюють при температурі газів до 90°С.

Синтетичні тканини витісняють матеріали з бавовни і шерсті завдяки вищій міцності, стійкості до підвищених температур і агресивних впливів, нижчій вартості. Серед них нітронові тканини, які використовують при температурі 120-130°С в хімічній промисловості і кольоровій металургії. Лавсанові тканини використовуються для очищення гарячих сухих газів в цементній, металургійній і хімічній промисловостях. У кислих середовищах стійкість їх висока, в лужних - різко знижується.

Скляні тканини стійкі при 150-350°С. Їх виготовляють з алюмоборосилікатного безлужного або магнезійного скла.

Аеродинамічні властивості чистих фільтрувальних тканин характеризуються повітропроникністю – витратою повітря при певному перепаді тиску Δрт зазвичай рівному 49 Па. Повітропроникність виражається в м3/(м2·хв); чисельно вона дорівнює швидкості фільтрації (у м/хв) при Δрт= 49 Па. Опір незапилених тканин Δрт при навантаженнях 0,3-2 м3/(м2·хв) зазвичай складає 5-40 Па.

Зі збільшенням запилення аеродинамічний опір тканини зростає, а витрата газу через фільтр зменшується. Тканину регенерують шляхом продування у зворотному напрямі, технічного струшування або іншими методами. Після декількох циклів фильтрації-регенерації залишкова кількість пилу в тканині стабілізується; вона відповідає так званому рівноважному пиловмісту тканини у кг/м2 і залишковому опору рівноважно запиленої тканини Δр. Значення цих величин залежать від типу фільтрувального матеріалу, розмірів і властивостей пилових частинок, відносної вологості газів, методу регенерації і інших чинників.

За практичними даними, залишкова концентрація пилу після тканинних фільтрів складає 10-50 мг/м3.

Волокнисті фільтри. Фільтруючий елемент цих фільтрів складається з одного або декількох шарів, в яких однорідно розподілені волокна. Це фільтри об'ємної дії, оскільки вони розраховані на уловлювання і накопичення частинок переважно по всій глибині шару. Суцільний шар пилу утворюється тільки на поверхні найбільш щільних матеріалів. Для фільтрів використовують природні або спеціально отримані волокна завтовшки від 0,01 до 100 мкм. Товщина фільтрувальних середовищ складає від десятих часток міліметра (папір) до 2 м (багатошарові глибокі фільтри насадок довготривалого використання). Такі фільтри використовують при концентрації дисперсної твердої фази 0,5-5 мг/м3 і лише деякі грубоволокнисті фільтри застосовують при концентрації 5-50 мг/м3. При таких концентраціях основна маса частинок має розміри менше 5-10 мкм.

Розрізняють наступні види промислових волокнистих фільтрів: 1) сухі – тонковолокнисті, електростатичні, глибокі, фільтри попереднього очищення; 2) мокрі – сіткові, що самоочищаються, із періодичним або безперервним зрошуванням.

Процес фільтрації у волокнистих фільтрах складається з двох стадій. На першій стадії (стаціонарна фільтрація) уловлені частинки практично не змінюють структури фільтру з часом, на другій стадії процесу (нестаціонарна фільтрація) у фільтрі відбуваються безперервні структурні зміни унаслідок накопичення уловлених частинок в значних кількостях. Відповідно до цього весь час змінюються ефективність очищення і опір фільтру. Теорія фільтрування в таких фільтрах ще недостатньо розроблена.

Волокнисті фільтри тонкого очищення. Використовуються в атомній енергетиці, радіоелектроніці, точному приладобудуванні, промисловій мікробіології, в хіміко-фармацевтичній і інших галузях. Фільтри дозволяють очищати великі об'єми газів від твердих частинок всіх розмірів, включаючи субмікронні. Їх широко застосовують для очищення радіоактивних аерозолів. Для очищення на 99% (для частинок 0,05-0,5 мкм) застосовують матеріали у вигляді тонких листів або об'ємних шарів з тонких або ультратонких волокон (діаметр менше 2 мкм). Швидкість фільтрації в них складає 0,01-0,15 м/с, опір чистих фільтрів не перевищує 200-300 Па, а забитих пилом фільтрів 700-1500 Па. Уловлювання частинок у фільтрах тонкого очищення відбувається за рахунок броунівської дифузії і ефекту торкання.

Регенерація відпрацьованих фільтрів неефективна або неможлива. Вони призначені для роботи на тривалий термін (0,5-3 роки). Після цього фільтр замінюють на новий. Зі збільшенням концентрації пилу на вході >0,5 мг/м3 термін служби значно скорочується.

Широко поширені фільтруючі матеріали типу ФП (фільтри Петрянова) з полімерних смол. Це шари синтетичних волокон діаметром 1-2,5 мкм, нанесені на марлеву підкладку (основу), яка складається з товщих волокон скріплених між собою. Як полімери для ФП використовують перхлорвініл (ФПП) і диацетатцелюлозу (ФПА), хоча можливе застосування інших матеріалів. Перхлорвінілові волокна характеризуються гідрофобністю і високою хімічною стійкістю в кислотах, лугах і розчинах солей. Але вони не стійкі проти масел і розчинників, а також не термостійкі (до 60 °С). Ацетатні волокна – гідрофільні, недостатньо стійкі до кислот і лугів, але термостійкість їх досягає 150 °С.

Матеріал ФП характеризується високими фільтрувальними властивостями. Товщина шарів ФП (0,2-1 мм) дає можливість отримати поверхню фільтрації 100-150 м2 на 1 м3 апарату. Пилеємкість матеріалів ФП (50-100 г/м2) вище, ніж азбестоцелюлозних картонів і скловолокнистих паперів.

Оптимальна конструкція фільтрів тонкого очищення повинна відповідати наступним основним вимогам: найбільша поверхня фільтрації при найменших габаритах, мінімальний опір, можливість зручного і швидкого монтажу, надійна герметичність групової збірки окремих фільтрів. Цим вимогам відповідають рамні фільтри (рис. 2.7,а). Фільтрувальний матеріал у вигляді стрічки вкладають між П-подібними рамками, що чергуються при збірці пакету, відкритими і закритими сторонами в протилежних напрямах. Між сусідніми шарами матеріалу встановлюють гофровані розділювачі, щоб не допустити примикання їх один до одного. Матеріал для рамок: фанера, вініпласт, алюміній, неіржавіюча сталь. Забруднені гази поступають в одну з відкритих сторін фільтру, проходять через матеріал і виходять з протилежного боку.

Фільтри марки Д-КЛ (рис. 2.7,б) є набором суцільноштампованих гофрованих рамок-розділювачів із вініпластової плівки, між якими укладається фільтрувальний матеріал. Рамки мають форму клинів і встановлені з чергуванням відкритих і закритих сторін в протилежних напрямах.

Розроблені скловолокнисті фільтри тонкого і грубого очищення продуктивністю від 200 до 1500 м3/год з опором від 200 до 1000 Па.

Двоступінчаті або комбіновані фільтри (рис. 2.7, в). У одному корпусі розміщують фільтри грубого очищення з набивного шару лавсанових волокон завтовшки 100 мм і фільтр тонкого очищення з матеріалу ФП.

Глибокі фільтри. Це багатошарові фільтри. Використовуються для очищення вентиляційного повітря і технологічного газу від радіоактивних частинок. Багатошарові фільтри розраховані на роботу протягом 10-20 років. Після цього їх захоронюють з цементуванням.

Рисунок 2.7 – Фільтр тонкого очищення

а – рамний: 1 – П-подібна планка; 2 – бокова стінка; 3 – фільтруючий матеріал; 4 – розділювач; б – з сепараторами клиновидної форми типу Д-КЛ: 1 – фільтруючий матеріал; 2 – рамка-сепаратор клиновидної форми; в – комбінований: 1 – секція з набивним шаром із волокон; 2 – секція тонкого очищення.

Зернисті фільтри. Застосовуються для очищення газів рідше, ніж волокнисті фільтри. Переваги зернистих фільтрів: доступність матеріалу, можливість працювати при високих температурах і в умовах агресивного середовища, витримувати великі механічні навантаження і перепади тиску, а також різкі зміни температури. Розрізняють зернисті фільтри насадкові і жорсткі.

Насадкові (насипні) фільтри. У таких фільтрах елементи, що вловлюють (гранули, шматки і т д.) не зв'язані один з одним. До них відносяться: статичні (нерухомі) шарові фільтри; динамічні (рухомі) шарові фільтри з гравітаційним переміщенням сипучого середовища; псевдозріджені шари. У насипних фільтрах як насадка використовується пісок, галька, шлак, роздроблені гірські породи, деревна тирса, крихта гуми, пластмаси, графіт і ін. Вибір матеріалу залежить від необхідної термічної і хімічної стійкості, механічної міцності і доступності.

З накопиченням пилу в порах насадки ефективність вловлювання зростає. При збільшенні опору до межі проводять розпушування шару. Після декількох циклів розпушування насадку промивають або замінюють.

Фільтри мають насадку з розміром зерен 0,2-2 мм. Повітря направляється зверху вниз. При концентрації пилу на вході у фільтр 1-20 мг/м3 витрата повітря складає 2,5-17,0 м3/(м2·хв); початковий опір від 50 до 200 Па. Висота шару на сітках знаходиться в межах від 0,1 до 0,15 м.

Є зернисті фільтри, що регенеруються шляхом ворушіння або вібраційного струшування зернистого шару усередині апарату, а також фільтри з рухомим середовищем (рис. 2.8). Матеріал переміщається між сітками або жалюзійними ґратами. Регенерацію матеріалу від пилу проводять в окремому апараті шляхом грохочення або промивки. Якщо фільтруюче середовище складається з того ж матеріалу, що і пил, то забруднені гранули виводять з системи і використовують в технологічному процесі.

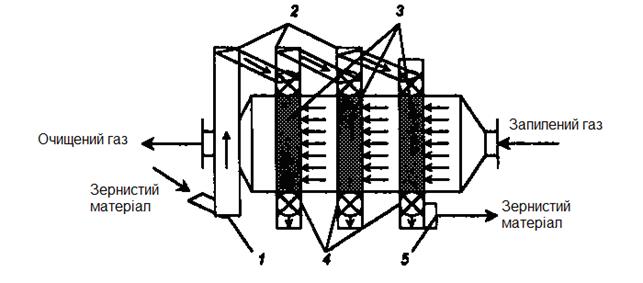

Рисунок 2.8 – Фільтр з рухомим шаром зернистого матеріалу

1 – короб для подачі свіжого зернистого матеріалу; 2 – пристрої для живлення; 3 – фільтруючий шар; 4 – затвори; 5 – короб для відведення зернистого матеріалу.

Зернисті жорсткі фільтри. У цих фільтрах зерна міцно зв'язані один з одним в результаті спікання, пресування або склеювання і утворюють міцну нерухому систему. До них відносяться пориста кераміка, пористі метали, пористі пластмаси. Фільтри стійкі до високої температури, корозії і механічних навантажень і застосовуються для фільтрування стиснених газів. Недоліки таких фільтрів: висока вартість, великий гідравлічний опір і труднощі регенерації, яку проводять чотирма способами: 1) продуванням повітрям у зворотному напрямі; 2) пропусканням рідких розчинів у зворотному напрямі; 3) пропусканням гарячої пари; 4) простукуванням або вібрацією трубних ґрат з елементами.