Отчет

по результатам аудита производственных участков ОАО «СГОК», наиболее влияющих на производительность

Обогатительной фабрики

Содержание

| Общие сведения | ||

| Целевые показатели | ||

| Анализ целевых показателей | ||

| Определение «узких» мест и направлений оптимизации | ||

| 1 Обеспечение ОФ рудой | ||

| 1.1 Обеспечение наличия руды на перегрузочных складах в карьере | ||

| 1.2 Обеспечение подвоза руды на ОФ | ||

| 1.3 Обеспечение приема руды ОФ | ||

| 1.4 Обеспечение персоналом | ||

| 1.5 Обеспечение заполнения бункеров обогащения | ||

| 2 Улучшение качества сырой руды | ||

| 2.1 Оптимизация взрыва в карьере | ||

| 2.2 Улучшение усреднения в карьере | ||

| 2.3 Повышение качества дробления руды КСМД | ||

| 2.4 Улучшение технического состояния сит грохотов | ||

| 3 Увеличение производительности участка обогащения | ||

| 3.1 Улучшение технического состояния оборудования | ||

| 3.2 Соблюдение технологии | ||

| 3.3 Обеспечение своевременности поступления информации о качестве концентрата | ||

| 3.4 Повышение скоординированности действий операторов технологических полусекций | ||

| 3.5 Улучшение качества планирования на основе прогноза обогатимости | ||

| 4 Снижение расходного коэффициента | ||

| 5 Увеличение времени работоспособности участка обогащения | ||

| 5.1 Сокращение длительности внеплановых простоев оборудования | ||

| 5.2 Оптимизация длительности выхода на технологический режим после ремонтов | ||

| 5.3 Сокращение длительности плановых ремонтов | ||

| 6 Обеспечение культуры производства и улучшения общего состояния оборудования | ||

| 6.1 Улучшение технического состояния конвейеров СМ-19, СМ-20 | ||

| 6.2 Отсутствие мусора после выполнения ремонтных работ | ||

| 6.3 Улучшение качества складирования ТМЦ | ||

| 6.4 Организация и рационализация помещений ремонтного персонала в цехе | ||

| 6.5 Улучшение состояния бункеров обогащения | ||

| 6.6 Организация работы с подрядными организациями в области техники безопасности и охраны труда | ||

| 7 Повышение мотивации персонала | ||

| Заключение | ||

| Выводы |

Цель работы: выявление резервов производства, а также определение технологически обоснованной производительности оборудования для расчета возможного увеличения годового объема переработки руды на 2014г.

Общие сведения

Стойленский горно-обогатительный комбинат (СГОК) — одно из ведущих предприятий России по объему производства сырья для черной металлургии. Основная продукция комбината — железорудный концентрат и железная агломерационная руда. Утвержденные балансовые запасы в контуре карьера составляют: богатая железная руда — 26,6 млн. тонн; железистые кварциты — 1,4 млрд. тонн. Рыхлые породы отрабатываются экскаваторами цикличного действия и роторным комплексом. Скальная вскрыша, богатая руда и железистые кварциты добываются экскаваторами цикличного действия с предварительным рыхлением взрывным способом. Транспортировка горной массы из карьера осуществляется автомобильным, железнодорожным и конвейерным транспортом. Технологическая схема переработки богатых руд включает три стадии дробления и грохочения с выделением агломерационной руды, а обогащение железистых кварцитов (магнетитовых) — три стадии дробления с замкнутым циклом в последней стадии, трехстадиальное измельчение, магнитную сепарацию, дешламацию, обезвоживание концентрата на вакуум-фильтрах.

Целевые показатели

Основные целевые показатели ОАО «СГОК» на 2014 гг представлены в таблице 1.

Таблица 1 – Основные целевые показатели ОАО «СГОК» на 2014 гг

| Показатели | 2014 бюджет |

| Обогатимость руды, % | 67,95% |

| Объем производств железистых кварцитов, тыс. тонн | 30 883 |

| Объем производств концентрата, тыс. тонн | 14 600 |

| Расход руды на 1 тонну концентрата, тонн/тонн | 2,115 |

| Содержание Feобщ. в концентрате, % | 66,30% |

| Коэффициент готовности оборудования участка обогащения ОФ, % | 99,40% |

| Коэффициент использования оборудования участка обогащения ОФ, % | 92,30% |

| Производительность оборудования мельницы первой стадии обогащения по руде, тонн/час |

Анализ целевых показателей

Целевые/бюджетные показатели по плановым объемам производства участка обогащения ОФ на 2014г рассчитаны, исходя из производительности головных мельниц 478 тонн/час при прогнозном значении обогатимости на 2014г - 67.95%. Однако, фактический уровень производительности в январе-октябре 2013г при большей обогатимости (67.99%) составил 454 тонн/час (фактический уровень производительности в 2013г при обогатимости 67.95% составил бы 449 тонн/час – рисунок 1).

Рисунок 1 – Фактические значения производительности за 2013г.

Таким образом, достижение целевого/бюджетного уровня производства концентрата в 2014г (14.6 млн.тн) без реализации технических и организационных мероприятий не представляется возможным.

Определение «узких» мест и направлений оптимизации

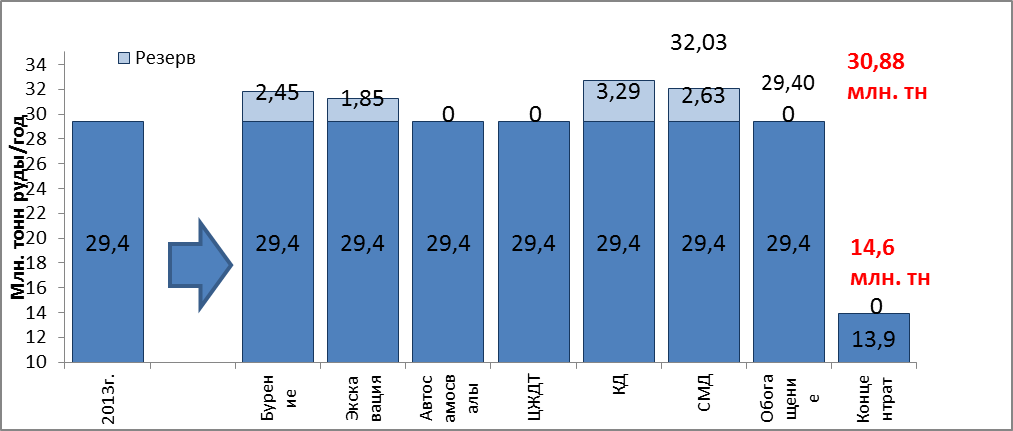

На рисунке 2 представлены производственные мощности переработки кварцитов по стадиям производства концентрата в сопоставлении с целевым/бюджетным планом производства на 2014 год - 14,6 млн. тонн.

| 29,40 |

| 29,40 |

| 32,69 |

| 31,25 |

| 31,85 |

Рисунок 2 – Производственные мощности переработки кварцитов по стадиям производства концентрата в сопоставлении с целевым/бюджетным планом производства на 2014 год, млн тн в год.

В соответствии с рисунком 2 основными «узкими» местами при производстве концентрата являются участки:

- перевозки кварцитов автотранспортом (АТЦ);

- перевозки кварцитов железнодорожным транспортом (ЦЖДТ);

- обогащения ОФ (работа головных мельниц с комплексом оборудования).

На данных участках отсутствует резерв по времени работы, в связи с чем, увеличение производства возможно только за счет снижения уровня плановых, внеплановых простоев и повышения производительности оборудования.

На рисунке 3 представлены основные факторы, влияющие на увеличение объемов производства концентрата.

С целью организации систематической работы по выявлению, устранению потерь и закреплению достигнутого результата начата работа по внедрению инструментов СПЭП: контрольные карты для анализа и стабилизации технологических параметров (SPC); анализ причин простоев технических устройств с применением принципа «5 почему»; 6С; формат А3

Рисунок 3 – Основные факторы, влияющие на увеличение объемов производства концентрата

Обеспечение ОФ рудой