Суспензії – неоднорідні системи, які складаються з рідини і завислих у ній твердих частинок. Тверді частинки суспензії за розмірами умовно поділяються на грубі (більш як 100 мкм), тонкі (0,5-100 мкм) і мутні (0,1-0,5 мкм). Перехідну область між суспензіями і істинними розчинами (гомогенними системами) займають колоїдні розчини, в яких розміри частинок, що знаходяться в рідині, є середніми між розмірами молекул і частинок зависі.

У хімічній технології розповсюдженими є процеси, які пов'язані з розділенням неоднорідних систем. Вибір методу розділення їх зумовлюється, в основному, розмірами завислих частинок, різницею густини дисперсної фази і дисперсійного середовища, а також в'язкістю дисперсійного середовища. Для розділення суспензій застосовують такі основні методи: осадження (відстоювання), фільтрування та центрифугування.

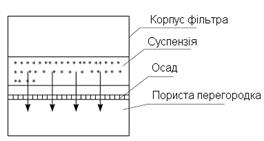

Фільтрування – процес розділення суспензій за допомогою пористої перегородки (фільтру), яка затримує тверду фазу суспензії і пропускає рідку фазу (рис. 13).

Якщо простір над суспензією сполучається з джерелом стиснутого повітря або простір над фільтрувальною перегородкою сполучається з вакуумом,то процес фільтрування відбувається при постійній різниці тисків, проте швидкість фільтрування зменшується у зв'язку з збільшенням опору шару осаду, товщина якого зростає. Для того, щоб швидкість процесу фільтрування була постійною, суспензію подають на фільтр поршневим насосом, але при цьому різниця тисків зростає внаслідок збільшення опору шару осаду. При невеликій концентрації твердої фази бажано таку суспензію перед розділенням згущувати у відстійниках, щоб запобігати забиванню фільтрів.

Рис. 13. Схема процесу фільтрування

Під фільтруванням розуміють не тільки процес розділення суспензій, а й такі інші операції: промивання, продування і сушіння осаду на фільтрі. Промивають осад методом витіснення (осад заливають зверху промивною рідиною) і методом розбавляння (осад знімають з фільтра, перемішують з промивною рідиною і знову розділяють фільтруванням). Продувку осаду повітрям або інертним газомпроводять для витіснення з пор осаду промивної рідини. Сушіння осаду проводять на фільтрі сухим повітрям.

Фільтрування класифікується за такими ознаками:

1) рушійна сила – різниця тисків з двох боків перегородки – створюється різними засобами, наприклад, під дією гідростатичного напору, коли забезпечується підвищення тиску над перегородкою та створюється вакуум під нею;

2) механізм фільтрування:

а) з утворенням осаду на поверхні перегородки;

б) з затриманням осаду всередині пор;

3) тип процесу:

а) розділення суспензій – утворення значного шару осаду на поверхні фільтруючої перегородки;

б) згущення суспензії – виділення твердої фази не у формі осаду, а у формі висококонцентрованої суспензії;

4) мета процесу:

а) добування чистого осаду;

б) добування чистого фільтрату;

в) добування чистого осаду і чистого фільтрату одночасно;

5) рух фільтрату і дія сили тяжіння:

а) співпадає;

б) протилежні;

в) перпендикулярні;

6) організація процесу:

а) безперервної дії;

б) періодичної дії;

7) умови проведення процесу:

а) при постійній різниці тисків;

б) при постійній швидкості;

в) при змінній різниці тисків та швидкості;

8) природа осаду:

а) осад, що стискається;

б) осад, що не стискається;

Фільтри класифікують за такими ознаками:

1) за основною конструктивною ознакою:

а) з барабаном, який обертається;

б) з рухомою стрічкою;

2) спосіб вивантаження осаду та тип обладнання:

а) періодичної дії;

- під вакуумом (відкриті);

- під тиском: закриті, фільтр-преси, ємнісні фільтри (листові, патронні, двофільтри);

б) безперервної дії:

- під вакуумом (дискові, барабанні, стрічкові, тарілчасті та карусельні);

- під тиском (барабанні фільтри).

Більшість суспензій розділяються на фільтрах повільно. Тому потрібно визначити шляхи підвищення продуктивності фільтрів. Розробка процесу фільтрування, розрахунки типу фільтрів виконуються на основі попереднього аналізу фізико-хімічних властивостей суспензії та осаду, фільтрату, технологічних умов (неперіодичність процесу, продуктивність, температура, вміст вологи в осаді) та економічних критеріїв.

Таблиця 9

Основні конструкційні типи фільтрів

| Принцип класифікації | Тип фільтра |

| За способом дії | Періодичної дії |

| Безперевної дії | |

| За способом створення різниці тиску | Працюючі під вакуумом ∆Р = 0,06-0,08 МПа |

| Працюючі під вакуумом ∆Р = 0,3-0,5 МПа | |

| За призначенням | Для розділення суспензій |

| Для очищення повітря і промислових газів | |

| За типом фільтрувальної перегородки | З тканинною перегородкою |

| З зернистою перегородкою | |

| З жорсткою перегородкою |

Для проведення процесів фільтрування і створення оптимальних умов роботи фільтрів велике значення мають процеси осадження твердих частинок суспензії під дією сил тяжіння.

Напрямки підвищення продуктивності фільтрів:

1) конструкційне:

а) автоматизація;

б) вібраційне фільтрування;

в) фільтрування в електричному полі;

г) фільтрування в магнітному полі;

2) технологічне:

а) оптимізація шару осаду;

б) концентрування суспензій;

в) класифікація твердих частинок;

г) оптимізація температури;

3) фізико-хімічне:

а) після добування суспензії:

- агрегація твердих частинок;

- додавання допоміжних речовин;

б) в процесі добування суспензії:

- добування крупніших частинок;

- двостадійний метод.

Вибір типу фільтрів залежить від концентрації суспензії, фільтрату, типу промивки осаду, можливості осадження твердої фази, швидкості утворення осаду, швидкості фільтрування.

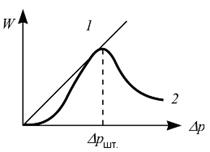

Осади, які отримані при фільтруванні, поділяють на стисливі і нестисливі. Під нестисливими осадами розуміють також осади, в яких пористість (тобто відношення об’єму пор до об’єму осаду) не зменшується при збільшенні різниці тиску (рис. 14).

Рис. 14. Залежність продуктивності фільтра W від рушійної сили процесу фільтрування ∆Р: 1 – стисливий осад; 2 – нестисливий осад

Фільтрувальні перегородки повинні мати мінімальний гідравлічний опір, затримувати тверді частинки, бути термостійкими, не набухати, не руйнуватися. Їх виготовляють з бавовняних, вовняних, синтетичних, скляних, керамічних і металічних матеріалів залежно від дії агресивного середовища. Вони можуть бути гнучкі або негнучкі.

Теорія фільтрування. При фільтруванні відбувається рух фільтрату крізь шар осаду і фільтрувальну перегородку. У шарі осаду рідина рухається крізь капілярні канали різного перерізу та змінної кривизни. Для такого руху справедливе рівняння:

де

де  (1)

(1)

де VФ – об’єм (кількість) рідини, м3; ∆Р – різниця тисків, Па;  – площа фільтрування, м2, τ – час проходження рідини, с; R – опір фільтрування, Н . с/м3; μ – в’язкість суспензії, Па . с; H – товщина пористого шару осаду, м; d – діаметр частинок, м;

– площа фільтрування, м2, τ – час проходження рідини, с; R – опір фільтрування, Н . с/м3; μ – в’язкість суспензії, Па . с; H – товщина пористого шару осаду, м; d – діаметр частинок, м;  – коефіцієнт форми частинки; ε – пористість перегородки.

– коефіцієнт форми частинки; ε – пористість перегородки.

З рівняння (1) видно, що швидкість фільтрування

прямо пропорційна рушійній силі процесу, тобто різниці тисків на фільтрі ∆P, і обернено пропорційна опору фільтрування R. Опір фільтрування залежить від властивостей пористого середовища і прямо пропорційний в’язкості рідини μ.

Опір фільтрування R складається з опору осаду ROC та опору фільтрувальної перегородки RПЕР:

;

;  , (2)

, (2)

де r – питомий опір осаду; Н . с/м4; δ - товщина шару осаду, м.

Питомий опір осаду – це опір одиниці об’єму осаду висотою 1 м, який розташований на площі 1 м2 і може бути визначений дослідним шляхом.

Об’єм осаду – це об’єм, який утворюється на фільтрі, може бути визначений як добуток площі фільтра на товщину осаду:

(3)

(3)

де VО – об’єм осаду, м3; δ – товщина шару осаду, м.

Якщо об’єм осаду, який припадає на 1 м3 фільтрату U, то об’єм осаду VО, що відкладений після утворення об’єму фільтрату VФ (в м3), буде рівний UVФ:

(4)

(4)

Підставивши значення V з рівняння (3), отримаємо:

(5)

(5)

Звідси товщина осаду:

а

а  (6)

(6)

де q – об’єм фільтрату, який отримується з одиниці поверхні фільтра за час фільтрування τ і називається питомою продуктивністю фільтра.

Підставляючи значення δ з рівняння (2), знайдемо опір осаду за формулою:

(7)

(7)

В результаті цього отримаємо формулу для знаходження опору фільтрування:

. (8)

. (8)

З загального закону руху крізь шар (1), розділивши обидві частини цього рівняння на Fτ, можна знайти швидкість руху рідини крізь шар осаду:

(9)

(9)

Опір R в процесі утворення осаду і збільшення його товщини збільшується, а швидкість фільтрування зменшується. Перепишемо рівняння (8) в диференціальній формі і підставимо замість R його значення з формули (7). Тоді

(10)

(10)

Звідси

(11)

(11)

Інтегруючи цей вираз, знайдемо час фільтрування:

(12)

(12)

Після інтегрування отримаємо:

(13)

(13)

Розв’язуючи рівняння (13) стосовно q, визначимо питому продуктивність фільтра:

. (14)

. (14)

Апарати для фільтрування

Для розділення суспензій фільтруванням застосовують нутч-фільтри, фільтр-преси, барабанні вакуум-фільтри.

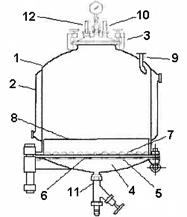

Нутч-фільтри – це найпростіші фільтри періодичної дії, які працюють під вакуумом або тиском. У них напрямки сили тяжіння і руху фільтрату збігаються. На рис. 15 подана схема нутч-фільтра, який працює під тиском не більше 3 атмосфер. Він складається з корпусу 1 з сорочкою 2, кришкою 3 і днища 4; фільтрувальна перегородка 5, що являє собою тканину або шар волокна, розміщена на опорі 6. Над фільтрувальною перегородкою знаходиться захисна перегородка 7 і кільцева перегородка 8. Суспензію та стиснуте повітря подають через штуцери 9 і 10, для видалення фільтрату є штуцер 11. Фільтр має запобіжні клапани 12. Перевагою усіх нутч-фільтрів є можливість добре промивати осад, а загальним недоліком – велика площа, яку вони займають.

Рис. 15. Нутч-фільтр, що працює під тиском 3∙105 Па

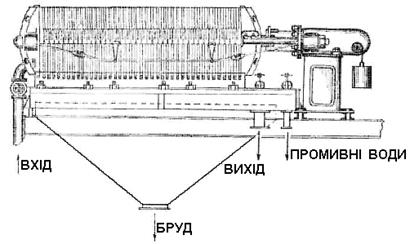

У промисловості поширені фільтр-преси з вертикальними рамами, які є фільтрами періодичної дії, що працюють під тиском. У них напрями сили тяжіння і руху фільтрату – перпендикулярні. Фільтруючим органом спочатку служить тканина, а потім осад. Цей фільтр можна розглядати як ряд нутч-фільтрів особливої конструкції, розміщених вертикально щільно один до одного, внаслідок чого досягається велика поверхня фільтрування на невеликій площі. Рамний фільтр-прес (рис. 16) складається з рам і плит, уперемішку встановлених на міцній станині. Плити і рами мають квадратні приливи з круглими отворами. Ці отвори з'єднані з внутрішнім простором рам вузькими щілинами, через які надходить суспензія, і фільтрат збігає в загальний колектор. Коли рами заповнюються осадом, що фіксується контрольними рамами, фільтр-прес виключають і промивають осад. Промитий осад продувають стиснутим повітрям або парою. Потім рухому плиту відсувають, роз'єднують плити і рами, а осад видаляють у бункер. Недоліком фільтр-пресів є необхідність обслуговування їх вручну, недосконале промивання осаду та швидке зношення фільтрувальної тканини.

Рис. 16. Рамний фільтр-прес системи „Абрагама”

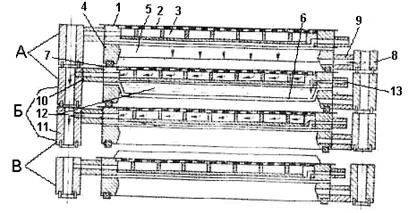

Автоматизовані фільтр-преси з горизонтальними камерами періодичної дії працюють під тиском. У них напрями сили тяжіння і руху фільтрату збігаються. В такому апараті вдало поєднано переваги інших фільтрів. Його можна розглядати як ряд невисоких нутч-фільтрів особливої конструкції, розміщених впритул один над одним, внаслідок чого утворюється велика поверхня фільтрування порівняно з площею, яку займає фільтр. Ці фільтри призначені для розділення тонко-дисперсних суспензій при концентрації твердої фази 10-15 кг/м3 і температурі до 800 С. Автоматизований фільтр-прес показано на рис. 17. Верхня частина 1 кожної плити вкрита перфорованим листом 2, під яким є простір для фільтрату 3. Нижня частина – рама 4 утворює при стисненні плит камеру 5 для суспензії і осаду. Між верхньою і нижньою частинами плит розміщені водонепроникні діафрагми 6. Фільтрувальна тканина розміщується на перфорованому листі 2. Під час фільтрування, промивання і продування осаду в камеру 5 надходить з колектора 8 по каналах 9 послідовно суспензія, промивна рідина і стиснене повітря (положення А). Фільтрат, відпрацьована рідина і повітря відводяться з фільтра каналами 10 в колектор 11. Осад віджимається діафрагмою 6, для чого в простір 12 каналами 13 подається вода під тиском (положення Б). Після віджимання осаду плити розсуваються, і через утворені щілини осад видаляється з фільтрату (положення В). Продуктивність автоматизованого фільтр-преса порівняно з рамним є значно вищою. В фільтр-пресах забезпечена велика поверхня фільтрування, за допомогою діафрагм регулюється товщина і вологість осаду і створені необхідні умови для регенерації тканини в процесі роботи та регенерації фільтра.

Рис. 17. Автоматизований фільтр-прес з горизонтальними камерами

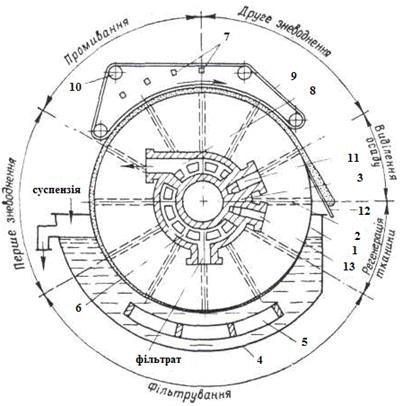

У промисловості досить поширені барабанні вакуум-фільтри безперервної дії з зовнішньою поверхнею фільтрування та протилежними напрямами сили дії тяжіння і руху фільтрату. Фільтр (рис. 18) має горизонтальний перфорований циліндричний барабан 1, вкритий зовні фільтрувальною тканиною. Барабан обертається навколо своєї осі, нижня частина його занурюється в суспензію, яка надходить систематично в резервуар 4. Фільтрувальна поверхня барабана поділена на окремі частини, які під час обертання барабана послідовно приєднуються до трубопроводів вакууму, промивної рідини і стиснутого повітря для обробки осаду, що всмоктується поверхнею барабана при проходженні його частини через резервуар з суспензією. Промитий зневоднений осад віддувається повітрям від тканини, зрізається ножем 12 і надходить у бункер і на розфасовку.

Рис. 18. Схема роботи барабанного вакуум-фільтра з зовнішньою поверхнею фільтрування:

1 – барабан; 2 – з'єднувальна трубка; 3 – розподільний пристрій; 4 – ємність для суспензій; 5 – мішалка; 6, 8 – порожнини розподільного пристрою;

7 – розбризкуючий пристрій; 9 – стрічка; 10 – направляючий ролик; 11, 13 – порожнини розподільного пристрою; 12 – ніж для зрізування осаду

Барабанний фільтр з невеликою поверхнею занурення в суспензію є найбільш придатним для розділення суспензій з значним вмістом твердих частинок, які утворюють осад з досить доброю проникністю. В промисловості використовують також листові, дискові, карусельні, стрічкові та інші фільтри.