Нагрівання і охолодження рідин і газів та конденсація пари відбуваються в теплообмінних апаратах-теплообмінниках. Теплоносії, що мають вищу температуру за температуру середовища, якому тепло передається, називають нагрівними агентами, а теплоносії з температурою, нижчою за температуру середовища, від якого тепло забирається, – охолоджуючими агентами.

Джерелами тепла в хімічній промисловості, в основному, є топкові гази та електрична енергія. Речовини, які дістають тепло від основних джерел і передають його через стінку теплообмінника середовищу, називають проміжними теплоносіями. До проміжних теплоносіїв відносять гарячу воду, водяну пару, перегріту воду, мінеральні масла, органічні рідини, розплавлені солі, рідкі метали та їхні сплави.

Вибір теплоносія залежить, насамперед, від температури, до якої потрібно нагрівати або охолоджувати робоче середовище, від способів регулювання процесу теплопередачі та від природи самого теплоносія. Бажано, щоб теплоносій був негорючим, нетоксичним, термічно стійким, неагресивним щодо матеріалу апаратури, мав невелику в’язкість, високу густину, теплоємкість та теплоту пароутворення. В багатьох випадках економічно доцільним є використання тепла напівпродуктів, продуктів та відходів виробництва.

Нагрівання водяною парою. Одним з найбільш поширених нагрівних агентів є насичена водяна пара. Це пояснюється істотними перевагами її як теплоносія. Внаслідок конденсації пари виділяється велика кількість тепла при відносно невеликій витраті пари, тому що теплота конденсації її становить приблизно 2,26.106 Дж/кг (540 ккал/кг) під тиском 9,8.104 Н/м2 (1 ат). Внаслідок високих коефіцієнтів тепловіддачі від пари, що конденсується, опір переносу тепла зі сторони пари малий. Це дозволяє проводити процес нагрівання при малій поверхні теплообміну. Важливою перевагою насиченої пари є постійність температури її конденсації (при сталому тиску), що дає змогу точно регулювати температуру нагрівання, а також при необхідності регулювати її, змінюючи тиск гріючої пари. Основним недоліком водяної пари є значне зростання тиску з підвищенням температури, внаслідок чого нагрівання водяною парою можна здійснювати до температур, не вищих за 180–1900С, що відповідає тиску пари (10-12).105 Па. Економічніше енергетичну водяну пару високого тиску (до 250.105 Па) спочатку направляти в турбіни для вироблення електричної енергії, після чого пару під тиском до (6-8).105 Па (іноді до 30.105 Па) використовувати для обігрівання хімічної апаратури. При великих тисках необхідна дуже товстостінна та дорога теплообмінна апаратура, а також великі витрати на комунікації та арматуру.

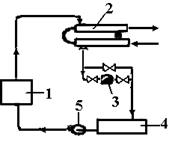

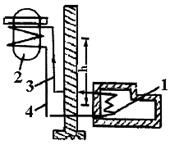

Нагрівання „глухою” парою. У промисловості частіше користуються так званою „глухою” парою, що передає тепло через стінку теплообмінного апарата. Принципову схему нагрівання „глухою” парою наведено на рис. 24. Гріюча пара з генератора пари (паровий котел 1) направляється в теплообмінник 2, де рідина (або газ) нагрівається парою крізь стінку, що їх розділяє. Пара, стикаючись з більш холодною стінкою, конденсується на ній, і плівка конденсату стікає по поверхні стінки. Для того, щоб полегшити вилучення конденсату, пару вводять у верхню частину апарата, а конденсат відводять з його нижньої частини. Температура плівки конденсату є близькою до температури пари, що конденсується, і ці температури можна приймати однаковими.

Рис. 24. Схема нагрівання „глухою” парою: 1 – паровий котел,

2 – теплообмінник-підігрівач, 1 – паровий котел, 2 – теплообмінник-підігрівач,

3 – конденсатовідвідник, 4 – проміжна ємність, 5 – відцентровий насос

Витрата D „глухої” пари при безперервному нагріванні визначається з рівняння теплового балансу:

(25)

(25)

де G – витрата робочого середовища, що нагрівається; с – середня питома теплоємність середовища, що нагрівається; t1, t2 – початкова та кінцева температура середовища, що нагрівається; ІП, ІК – ентальпії гріючої пари та конденсату; QП – втрати тепла в навколишнє середовище.

Нагрівання „гострою” парою. В тих випадках, коли допустиме змішування реакційного середовища, що нагрівається, з конденсатом водяної пари, використовують нагрівання „гострою” парою, яку вводять безпосередньо в рідину, що нагрівається. Такий спосіб нагрівання – простіший від нагрівання „глухою” парою і дозволяє краще використовувати тепло пари, тому що паровий конденсат змішується з рідиною, що нагрівається, і їх температури вирівнюються.

Витрату „гострої” пари визначають, враховуючи рівність кінцевих температур рідини, що нагрівається, та конденсату. Тоді за рівнянням теплового балансу знаходимо:

Звідси витрата пари

(26)

(26)

де сК – теплоємність конденсату.

Нагрівання топковими газами. Димові або топкові гази відносяться до нагрівальних агентів, що здавна застосовуються. Топкові гази не втратили свого значення й досі, тому що дозволяють здійснювати нагрівання до високих температур, що досягають 1000-110000С, при незначному надлишковому тиску в теплообміннику з боку газів. Найчастіше топкові гази використовують для нагрівання через стінку інших нагрівальних агентів – проміжних теплоносіїв.

Топкові гази отримують, спалюючи в печах тверде, рідке або газоподібне паливо. Крім того, доцільніше використовувати у вигляді нагрівальних агентів газоподібні відходи багатьох хімічних та інших виробництв, температура яких досить висока і іноді сягає 500-6000С.

Недоліками топкових газів є: нерівномірне нагрівання, складність регулювання температури нагрівання, низькі коефіцієнти тепловіддачі від газу до стінки, можливість забруднення продуктів при безпосередньому нагріванні газами, значні перепади температур між топковими газами і об’єктами нагрівання, що може привести до їх перегрівання.

Витрату палива при нагріванні топковими газами визначають з рівняння теплового балансу. Так, якщо витрата газоподібного палива складає В, а ентальпії топкових газів рівні І1 на вході в теплообмінник та І2 – на виході з теплообмінника, то рівняння теплового балансу має вигляд:

Звідси

, (27)

, (27)

де величина  , крім втрат тепла в навколишнє середовище QП, включає такі витрати тепла, як втрати від хімічного недогріву газів, і, як наслідок, їх дисоціації, а також втрати внаслідок неповного згорання твердого палива.

, крім втрат тепла в навколишнє середовище QП, включає такі витрати тепла, як втрати від хімічного недогріву газів, і, як наслідок, їх дисоціації, а також втрати внаслідок неповного згорання твердого палива.

Нагрівання перегрітою водою. Теплоносій (перегріта вода) використовується під тиском, що сягає критичного значення 122,1 MH/м2 (225 ат.), якому відповідає температура 3740С. Тому за допомогою перегрітої води можна нагрівати робоче середовище до температури 3500С. Однак нагрівання перегрітою водою пов'язане з застосуванням високих тисків, що значно ускладнює і підвищує вартість нагрівальних установок, а також – вартість їх експлуатації. Тому в наш час нагрівання перегрітою водою витісняється більш економічними способами нагрівання за допомогою інших високотемпературних теплоносіїв.

Нагрівання гарячою водою. Нагрівання гарячою водою має певні недоліки порівняно з нагріванням насиченою водяною парою. Коефіцієнт тепловіддачі від гарячої води, як і від будь-якої іншої рідини, є нижчим за відповідні коефіцієнти тепловіддачі від водяної пари, що конденсується. Крім того, температура гарячої води знижується вздовж стінки теплообмінника, внаслідок чого погіршується рівномірність нагрівання. Гарячу воду отримують у водонагрівних котлах, що обігріваються топковими газами, і в парових водонагрівачах (бойлерах). Вона застосовується, зазвичай, для нагрівання до температури не більше 1000С. Для температур, вищих за 1000С, як теплоносій використовується вода, що знаходиться під надлишковим тиском.

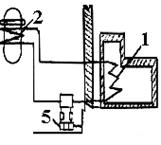

При нагріванні гарячими рідинами дуже часто застосовують циркуляційний спосіб нагрівання (рис. 25). За цим способом рідкий нагрівний агент, що знаходиться в замкнутому просторі, циркулює між піччю або іншим апаратом, де він нагрівається, і теплообмінником, в якому він віддає тепло, яке отримане в першому апараті. Таким чином, нагрівний агент не витрачається, а використовується для перенесення тепла від печі до теплообмінника.

Циркуляція може бути природною або примусовою. Природна циркуляція (рис. 25,а) здійснюється за рахунок різниці густини: нагрітий охолоджуючий агент в результаті меншої густини піднімається вверх і поступає в теплообмінник, де він охолоджується, потім знову повертається в піч. Для забезпечення циркуляції теплообмінник повинен бути розміщеним вище від печі на 4-5 м.

Примусову циркуляцію (рис. 25,б) здійснюють за допомогою насоса. При цьому немає необхідності у підйомі апарата і можливі швидші циркуляції, що приводять до збільшення коефіцієнта тепловіддачі. Але установки з примусовою циркуляцією, внаслідок наявності циркуляційного насосу, є складнішими і менш надійними в експлуатації, ніж установки з природною циркуляцією.

|

|

| а) нагрівання з природною циркуляцією | б) нагрівання з примусовою циркуляцією |

| Рис. 25. Схема циркуляційного нагрівання рідким нагрівальним агентом: 1 – піч з змійовиком; 2 – теплообмінник; 3 – підйомний трубопровід; 4 – опускний трубопровід, 5 – циркуляційний насос |

В установках з примусовою циркуляцією (рис. 25,б) рух гарячої рідини між піччю 1 та теплообмінником 2 здійснюється за допомогою циркуляційного насоса 5. Застосування примусової циркуляції дозволяє значно збільшити швидкість циркуляції (до 2-2,5 м/с та вище) і, відповідно, підвищити інтенсивність теплообміну.

Розрахунок установок з природною циркуляцією рідкого нагрівального агента виконують, виходячи з рівності рухаючого напору в контурі та гідравлічного опору контура:

(28)

(28)

а також рівності кількості тепла Q, відданого нагрівальним агентом за одиницю часу, і прийнятого в теплообмінному апараті:

(29)

(29)

де h – різниця рівнів робочої частини теплообмінного апарата та змійовика в генераторі тепла (печі), яка приймається рівною різниці відміток їх середніх значень, м; g – прискорення вільного падіння, м/с2; ρ1, ρ2 – густини нагрівального агента в піднятій та опущеній трубах при температурах t1 i t2 відповідно (t1 > t2), кг/м3; G – витрата циркулюючого нагрівального агента, кг/с; І1 , І2 – ентальпії теплоносія в піднятій та опущеній трубах, Дж/кг; k – коефіцієнт теплопередачі, Вт/(м2 . К); F – поверхня теплообміну, м2; tПР – температура продукту, що нагрівається, 0С.

За допомогою рівнянь (28) і (29), а також використовуючи рівняння для визначення гідравлічного опору контуру:

(30)

(30)

(де ∆р – гідравлічний опір, Па; λ – коефіцієнт тертя, Вт/(м . К); l – довжина труби, м; d – діаметр труби, м;  – сума коефіцієнтів місцевих опорів; ω – масова швидкість, м/с; ρ – густина, кг/м3), можна розрахувати діаметр d трубопроводу і витрату G будь-якого рідкого нагрівального агента при природній циркуляції.

– сума коефіцієнтів місцевих опорів; ω – масова швидкість, м/с; ρ – густина, кг/м3), можна розрахувати діаметр d трубопроводу і витрату G будь-якого рідкого нагрівального агента при природній циркуляції.

З правої частини рівняння (28) видно, що рушійний напір зростає з збільшенням h та різниці густин нагрітої та охолодженої рідин. Тому, при нагріванні з природною циркуляцією, теплообмінники розміщують не менше, ніж на 4-5 м вище від рівня печі чи іншого нагрівального пристрою. Нагрітий охолоджуючий агент (за рахунок меншої густини) піднімається вгору і поступає в теплообмінник, де він охолоджується і потім знову повертається в піч. Таким чином, загальна висота нагрівальної установки повинна бути досить значною. Однак, навіть за таких умов швидкість рідини при природній циркуляції мала і тому теплова продуктивність установки з природною циркуляцією незначна.

Нагрівання мінеральними маслами. Мінеральні масла (циліндрове, компресорне, важке циліндрове тощо) використовують для рівномірного нагрівання різних продуктів. Для цього застосовують масла, які мають найвищу температуру спалаху – до 3100С. Верхня межа нагрівання маслами становить 250-3000С. Масла є найдешевшими органічними високотемпературними теплоносіями, проте мають ряд істотних недоліків, що обмежують їх застосування: невисокі температури нагрівання, малі коефіцієнти тепловіддачі, окиснення і забруднення поверхні апаратури тощо.

Нагрівання висококип’ячими органічними рідинами та їх парою. До високотемпературних органічних теплоносіїв належать гліцерин, етиленгліколь, нафталін, дифеніл, дифеніловий ефір, дифенілметан, дифенільна суміш та ін. Найбільше в промисловості застосовується дифенільна суміш, до складу якої входить 26,5% дифенілу і 73,5% дифенілового ефіру. Дифенільна суміш має велику термічну стійкість, температура плавлення її складає 12,30С, тобто є нижчою від температури плавлення її складових компонентів. Температура її кипіння під атмосферним тиском дорівнює 2580С. Тому в рідкому стані дифенільною сумішшю можна нагріти робоче середовище не вище за 2500С, а під тиском в 0,8 .105 Па – до 2800С. Перевагою дифенільної суміші є те, що нею можна нагріти до високих температур (380-4000С) без застосування високих тисків завдяки низьким тискам її насиченої пари. Для нагрівання до 3000С як технології використовують як теплоносії також кремнійорганічні рідини, які мають високу температуру кипіння, проте легко гідролізуються вологою.

Нагрівання розплавленими солями. З різних неорганічних солей і їх сплавів для нагрівання до високих температур найчастіше застосовують нітрит-нітратну суміш – потрійну електричну суміш, до складу якої входить 40% натрій нітриту, 7% натрій нітрату і 53 % калій нітрату. Температура її плавлення складає 142,30С. Нітрит-нітратна суміш під атмосферним тиском може нагріватись до 500-5400С. Небезпечним є її контакт при високих температурах з органічними речовинами, а також з ошурками чорних металів, магнію та алюмінію.

Нагрівання за допомогою ртуті і рідких металів. При нагріванні до 400-8000С і вище можна використовувати як високотемпературний носій – ртуть, а також натрій, калій, свинець та інші легкоплавкі метали та їх сплави. Ці теплоносії мають велику густину, термічну стійкість, добру теплопровідність і високий коефіцієнт тепловіддачі.

Легкоплавкі метали, крім ртуті, натрію і кадмію, використовуються, в основному, як проміжні теплоносії для нагрівальних бань. Ртуть, крім того, використовується у вигляді пари. Однак пари металічних теплоносіїв дуже отруйні, тому відповідні нагрівальні установки повинні бути абсолютно герметичні і мати потужну вентиляцію.

Нагрівання електричним струмом. Електрична енергія може бути використана для нагрівання електричною дугою, нагрівання опором та струмами високої частоти (діелектричне нагрівання).

Нагрівання електричною дугою застосовується в дугових печах і дає можливість розвивати високі температури (1500-20000С і вище). Розрізняють печі з відкритою і закритою дугою. В печах з відкритою дугою полум’я дуги утворюється між електродами, які розміщені над матеріалом, що нагрівається, і тепло передається шляхом випромінювання. В печах з закритою дугою полум’я дуги утворюється між електродом і самим матеріалом, що нагрівається. Дугові печі не забезпечують рівномірного нагрівання і точного регулювання температур. Використовуються дугові печі для плавлення металів, а також для виробництва кальцій карбіду і фосфору.

Нагрівання опором здійснюється шляхом безпосереднього пропускання електричного струму через нагріваюче тіло або пропусканням струму через спеціальні нагрівальні елементи, від яких тепло передається нагріваючому тілу шляхом випромінювання і конвекції. Частіше застосовується другий спосіб, який реалізується таким чином. Навколо обігрівального апарату розміщують нагрівальні елементи, які не торкаються стінок апарата, через які пропускається електричний струм; з зовнішньої сторони нагрівальних елементів встановлюється кожух, який оснащений вогнестійкою ізоляцією. Такий спосіб нагрівання застосовується при температурах до 1000-11000С, дає рівномірний обігрів і забезпечує чітке регулювання температури внаслідок зміни напруги електричного струму або шляхом підключення та відключення частини елементів.

До нагрівання опором відноситься нагрівання індукційними струмами. Апарат оточують обмоткою, через яку пропускається змінний струм. При цьому навколо обмотки створюється змінне магнітне поле, яке індукує в стінках апарата електрорушійну силу. В результаті в стінках апарата виникає електричний струм, який і нагріває їх вглиб всієї товщини.

Діелектричне нагрівання або нагрівання струмами високої частоти ґрунтується на тому, що дією на діелектрик змінного електричного поля частина енергії витрачається на подолання сил тертя між молекулами діелектрика і при цьому перетворюється в тепло; при цьому діелектрик нагрівається.

Величина діелектричних втрат, а, відповідно, і кількість виділеного тепла є пропорційні квадрату напруги і частоті струму. Щоб уникнути високих напруг, використовують струми високої частоти. Як правило, використовують частоту 1.106 – 100.106 Гц при напруженості електричного поля 1000-2000 в/см. Для генерування струмів високої частоти користуються ламповим генератором: отримані струми високої частоти підводять до конденсатора, між обкладинками якого розміщується нагрівне робоче середовище.

Перевагами діелектричного нагрівання є: безпосереднє виділення тепла в нагріваючому тілі, що дуже важливо для матеріалів з низькою теплопровідністю, до яких відноситься більшість діелектриків; нагрівання всієї товщини матеріалу до потрібної температури протягом короткого проміжку часу без підігріву окремих частин; легке регулювання процесу нагрівання і можливість його повної автоматизації.

Діелектричне нагрівання застосовується при пресуванні виробів з пластмас, наприклад, з шаруватих пластиків (текстоліт), при склеюванні деревини у виробництві фанери, вулканізації каучуку тощо. Досить часто діелектричне нагрівання використовують в процесах сушіння.

Охолодження

Для охолодження до звичайних температур (приблизно до 10-300С) в хімічній промисловості використовують доступні та дешеві охолоджуючі агенти – воду та повітря. Порівняно з повітрям, вода відзначається великою теплоємністю, більшим коефіцієнтом тепловіддачі і дає змогу проводити охолодження до нижчих температур.

Для охолодження застосовують воду річок, озер, ставків або артезіанську воду. Якщо за місцевими умовами вода є дефіцитом або її транспортування пов'язане зі значними витратами, то охолодження проводять оборотною водою – відпрацьованою охолоджуючою водою теплообмінних пристроїв. Цю воду охолоджують шляхом її часткового випаровування у відкритих басейнах або в градирнях (шляхом змішування з потоком повітря) і знову направляють на використання як охолоджуючого агента.

Необхідний ступінь охолодження залежить від початкової температури води. Річкова, озерна та ставкова вода в залежності від пори року має температуру 4-250С, артезіанська вода – 8-150С і оборотна вода – приблизно 300 С (за літніх умов). При проектуванні теплообмінної апаратури необхідно приймати для обрахунків початкову температуру води за найбільш несприятливих (літніх) умов з тим, щоб забезпечити надійну та безперебійну роботу теплообмінних пристроїв протягом всього року. Температура води, яка виходить з теплообмінників, не повинна перевищувати 40-500С (в залежності від складу води), щоб звести до мінімуму виділення розчинених у воді солей, які відкладаються на теплообмінних поверхнях і знижують ефективність теплообміну.

Витрату води W на охолодження визначають з рівняння теплового балансу:

,

,

звідси

,

,

де G – кількість охолоджуваного робочого середовища, кг/с; с – середня питома теплоємність цього матеріалу, Дж/(кг.К); сВ - питома теплоємність води, Дж/(кг.К); tП, tK –початкова та кінцева температури середовища, що охолоджується, 0С; t1, t2 – початкова та кінцева температури води, 0С.

Вода використовується для охолодження, в основному, в поверхневих теплообмінниках (холодильниках). В таких холодильниках вода рухається зазвичай знизу вверх для того, щоб конвекційні струми, які обумовлені зміною властивостей теплоносія при підвищенні температури, співпадали з напрямком його руху. Вода застосовується також в теплообмінниках змішування, наприклад, розбризкується в потоці газу для охолодження та зволоження.

Коли температура охолоджуваного матеріалу перевищує температуру кипіння води під атмосферним тиском, то охолодження проводять при частковому випарюванні води, що дозволяє знизити витрату води на охолодження. Таке випарювальне охолодження є в дійсності не тільки теплообмінним, але й масообмінним процесом.

Випарювальне охолодження здійснюється в зрошувальних холодильниках, градирнях та інших теплообмінних апаратах, причому пару, яка утворюється в цих апаратах, інколи використовують як низькотемпературний нагрівальний агент.

Атмосферне повітря, незважаючи на відносно низькі коефіцієнти тепловіддачі, знаходить останнім часом дедалі ширше використання в якості холодильного агента. Щоб поліпшити теплообмін, застосовують примусову циркуляцію повітря завдяки використанню вентиляторів та збільшенню поверхні теплообміну щодо повітря. Досвід свідчить, що при використанні повітряного охолодження, наприклад, у великих промислових конденсаторах пари, втрата і, як наслідок, вартість енергії на примусову циркуляцію повітря можуть бути меншими, ніж витрати, пов'язані з водяним охолодженням, і тому повітряне охолодження виявляється економічнішим порівняно з водяним охолодженням. Крім того, використання повітряного охолодження дозволяє знизити загальні витрати води, що є особливо важливим при обмеженості місцевих водних ресурсів.

Повітря як холодильний агент широко використовують у змішувальних теплообмінниках – градирнях. Вони являють собою пологі башти, в яких зверху розпилюється вода, а знизу вверх рухається повітря, яке нагнітається вентилятором.

Для досягнення нижчих температур порівняно з тими, які можна отримати за допомогою води або повітря (наприклад, 00С), за умови, що можливе розведення середовища водою, охолодження проводять шляхом введення льоду або холодної води безпосередньо в охолоджувану рідину.

Кількість льоду GЛ (кг), яка потрібна для охолодження, визначається з рівняння теплового балансу

,

,

звідси  ,

,

де G – маса охолоджуваної рідини, кг; сВ – питома теплоємність води, кДж/(кг град); с – питома теплоємність охолоджуваної рідини, кДж/(кг град); tП, tK – початкова та кінцева температури охолоджуваної рідини, 0С; 335,2 кДж/кг – теплота плавлення льоду. Вода, яка утворилась в результаті плавлення льоду, має кінцеву температуру охолоджуваної рідини.

Для охолодження до температур, нижчих за 00С, застосовують холодильні агенти, які являють собою пару рідин, що мають низьку температуру кипіння, а саме: амоніак, зріджені гази (СО2, етан тощо) або холодильні розсоли. Ці холодоагенти використовуються в спеціальних холодильних установках, де під час їх випаровування тепло відводиться від охолоджуваного середовища. Потім пара зріджується шляхом компресії або абсорбується, і цикл завершується.

В основних хіміко-технологічних процесах часто використовують конденсацію пари. Конденсацію пари (газів) можна здійснити охолодженням або одночасним охолодженням і стисканням. Пара, яка підлягає конденсації, відводиться з апарата, де вона утворюється, в окремий закритий апарат, який використовують для конденсації парів - конденсатор, що охолод-жується водою або повітрям.

Об'єм утвореного конденсату в тисячу разів менший від об'єму пари, з якої він утворився. В результаті у конденсаторі утворюється розріджений простір.

Одночасно з процесом конденсації в робочому просторі конденсатора відбувається накопичення повітря та інших газів, які не конденсуються, але виділяються з рідини, а також надходять з оточуючого повітря. В міру накопичення несконденсованих газів і підвищення їх парціального тиску зменшується розрідження в апараті. Ось чому для підтримки вакууму на потрібному рівні необхідно постійно відводити з конденсатора гази, які не конденсуються. Ці гази відкачують за допомогою вакуум-насосу. Одночасно вакуум-насос не допускає коливань тиску, зумовлених зміною температури холодильного агента.

За способом охолодження розрізняють конденсатори змішування та поверхневі конденсатори.

В конденсаторах змішування пара і конденсат безпосередньо стикаються з охолоджувальною водою, і отриманий конденсат змішується з водою. Конденсацію в таких апаратах проводять в тих випадках, коли сам конденсат не має практичної цінності.

В залежності від способу відведення води, конденсату та газів, що не сконденсувались, конденсатори поділяються на мокрі і сухі. У мокрих конденсаторах вода, конденсат і гази відкачуються одним вакуум-насосом. В сухих або барометричних конденсаторах вода і конденсат видаляються разом самопливом, а гази відкачуються окремо за допомогою сухого вакуум-насосу.

У поверхневих конденсаторах тепло відокремлюється від пари, яка конденсується, через стінку. Найчастіше пара конденсується на зовнішніх та внутрішніх поверхнях труб, які омиваються з протилежної сторони водою або повітрям. Таким чином, утворений конденсат і охолоджувальний агент відводяться з конденсатора окремо, і конденсат, якщо він має практичну цінність, можна повторно використовувати. Так, поверхневі конденсатори загалом застосовують в тих випадках, коли зрідження та охолодження кінцевого продукту, який отримаємо, наприклад, у вигляді перегрітої пари, є завершальною операцією виробничого процесу.

Разом з тим, поверхневі конденсатори дорожчі та вимагають більших витрат охолоджувального агента, ніж зрошувальні холодильники-конденсатори.

Одночасно в якості поверхневих конденсаторів можна використовувати теплообмінники різних типів, проте найчастіше застосовують трубчаті або зрошувальні холодильники-конденсатори.

Випаровування

Випаровуванням називається процес концентрування розчинів нелетких речовин, що полягає в частковому видаленні розчинника шляхом випаровування при кипінні.

Випарні установки широко застосовуються для концентрування розчинів у хімічній, харчовій та інших галузях промисловості для термічного опріснення солоних вод, постачання підприємств гріючою парою (за рахунок відбору вторинної пари), забезпечення котельних установок і інших технологічних промислових споживачів гарячими конденсаційними водами.

Існує три методи випаровування розчинів:

1) пароутворення на поверхні теплообміну;

2) адіабатне випаровування, при якому концентрування розчину здійснюється шляхом випаровування перегрітої рідини, що подається в робочу камеру, тиск, який є нижчим від тиску насичення, що відповідає температурі рідини, яка надходить у камеру;

3) випаровування під час контакту з теплоносієм, тобто без зіткнення розчину з поверхнею нагрівання.

В хімічній промисловості широко застосовуються випарні установки поверхневого типу, які за технологічними ознаками поділяють на декілька груп:

1. За числом ступенів розрізняють одноступінчаті і багатоступінчаті установки; при цьому на одному ступені можуть бути один, два і більше паралельно включених апаратів випарної установки.

2. За тиском вторинної пари в останньому корпусі (ступені) визначають:

а) випарні установки з дуже глибоким вакуумом в останньому корпусі (ступені) – до 90% – і конденсатом для підтримки цього вакууму;

б) випарні установки з підвищеним тиском в останньому корпусі (ступені);

в) випарні установки з погіршеним вакуумом.

3. За способом підведення первинної теплоти виділяють:

а) випарні установки з одним джерелом первинної теплоти;

б) випарні установки з двома джерелами теплоти;

в) випарні установки з тепловими насосами.

4. За технологією обробки розчину розрізняють:

а) одностадійні випарні устноавки, в яких розчин при випаровуванні не відводиться для інших проміжних операцій обробки;

б) дво- і більше стадійні випарні установки, в яких розчин після одного з проміжних ступенів може бути спрямований для додаткової обробки (осадження, центрифугування тощо), а потім знову надходить на довипаровування в наступний ступінь (корпус).

5. За відносним рухом гріючої пари і розчину, що випаровується, виділяють:

а) прямоточні випарні установки; б) протитечійні випарні установки; в) випарні установки з паралельним живленням корпусів; г) випарні установки з відпусканням частини вторинних парів (екстра парів) стороннім споживачам; д) випарні установки зі змішаним живленням корпусів.

Випарні апарати, що входять у випарні установки поверхневого типу, класифікуються в такий спосіб:

1. За принципом функціонування їх поділяють на апарати періодичної та безперервної дії.

2. За первинним теплоносієм – на апарати з паровим, газовим (продукти згорання, гаряче повітря тощо), рідинним (вода, олія тощо) теплоносієм, а також з електричним обігрівом. В промисловій практиці найчастіше застосовують обігрів парою, що забезпечує високий коефіцієнт тепловіддачі поряд зі зручністю регулювання процесу.

3. За поєднанням стадій нагрівання і пароутворення – на апарати, в яких ці стадії поєднані, апарати з винесеною зоною пароутворення і апарати з винесеною поверхнею нагрівання.

4. За рухливістю поверхні нагрівання – на апарати з нерухомою і рухомою поверхнями нагрівання. Рухливість поверхні нагрівання забезпечується її „обертанням” або „вібрацією”.

5. За способом організації руху робочого розчину – на апарати з природною і примусовою циркуляцією, а також одноразові і багаторазові апарати.

6. За розташуванням зони випаровування – на апарати, в яких випаровування розчину здійснюється або всередині труб, або в об’ємі апарату. При цьому рідина може знаходитися зовні поверхні нагрівання або ж всередині її.

7. За ступенем заповнення перерізу труб – на апарати з заповненим і незаповненим перерізом. До останніх відносяться апарати зі вставками і плівкові апарати. Плівкові випарні апарати знаходять в даний час все більше застосування завдяки тому, що володіють високою інтенсивністю теплообміну при малих температурних напорах. За способом руху плівки такі апарати діляться на апарати з нисхідною і висхідною плівками, а також апарати з плівкою, що рухаються під дією відцентрованих сил.

8. За напрямом руху пари і рідини – на апарати, в яких рідина рухається згори донизу або знизу догори.

9. За орієнтацією поверхні нагрівання – на апарати, в яких поверхні нагрівання розташовуються вертикально, горизонтально або похило.

Випарний аппарат повинен задовольняти певні технологічні і загальноконструктивні вимоги та мати оптимальні технологічні і техніко-економічні показники.

До технологічних вимог відносять можливість дотримання необхідного режиму (температура, тиск, час перебування розчину в апараті), отримання напівпродукту або продукту необхідної якості і необхідної концентарції, чутливість до змін навантажень тощо.

До загальноконструктивних вимог відносяться: простота і компактність апарата, надійність у роботі, технологічність виготовлення, монтаж і ремонт, зручності очищення, можливість зосередження великої поверхні в одиниці виміру.

До оптимальних технічних і техніко-економічних показників відносяться: висока інтенсивність тепловіддачі (високе значення коєфіцієнта теплопередачі), мала вага, невисока вартість одного квадратного метра поверхні нагрівання, невисока вартість експлуатації.

Між окремими факторами, що впливають на вибір конструкції апарата, можуть виникати протиріччя. Так, наприклад, вимога про досягнення високих коефіцієнтів теплопередачі в апаратах з багаторазовою циркуляцією пов’язана зі збільшенням швидкості циркуляції, але це досягається або підвищенням параметрів гріючої пари, або застосуванням примусової циркуляції. В обох випадках вартість енергії, яка витрачається на випаровування, збільшується. В таких випадках необхідні порівняльні техніко-економічні розрахунки.