Швидкість хімічних і дифузійних процесів, які відбуваються за участю твердої фази, значно підвищується внаслідок збільшення поверхні твердої фази, що досягається зменшенням кусків матеріалу, тобто подрібненням.

Дроблення і розмелювання є процесами механічного подрібнення твердих речовин. В результаті подрібнення значно збільшується поверхня оброблювального матеріалу.

Застосування твердих матеріалів, подрібнених на дрібні шматки (шляхом дроблення) чи роздрібнених у порошок (шляхом розмелювання), дозволяє значно прискорити розчинення, випалювання, хімічну взаємодію, тобто прискорити різні процеси, які відбуваються тим швидше, чим більша поверхня твердої речовини, що бере у них участь.

В даний час для подрібнення матеріалів застосовують машини різних типів, починаючи від великих щокових дробарок, що дроблять брили матеріалу об’ємом до 2 м2, і, завершуючи колоїдними млинами, які роздрібнюють продукти на частинки розміром до 0,1 мкм. Умовно виділяють подрібнення (велике, середнє і мале) і роздрібнення (тонке і надтонке).

Процес подрібнення характеризується ступенем подрібнення, що дорівнює відношенню середнього характерного розміру куска матеріалу до подрібнення D до середнього характерного розміру куска d після подрібнення:

Характерним лінійним розміром куска речовини кулястої форми є діаметр, кубічної – довжина ребра, а неправильної форми – середня геометрична величина:

де lbh – максимальні розміри куска речовини за трьома взаємно перпендикулярними напрямами: найбільший l – довжина, середній b – ширина, найменший h – товщина.

Шматки вихідного матеріалу чи шматки зернини, які отримують в результаті подрібнення, не мають правильної (симетричної) форми. Для визначення середнього розміру кусків матеріал розділяють за допомогою набору сит на кілька фракцій. Практично розмір максимальних кусків визначається розміром отворів сита, крізь які проходить весь матеріал фракції, а розмір мінімальних кусків – розміром отворів сит, на якому фракція матеріалу залишається. Знайдені характерні розміри кусків D і d вихідного і подрібненого матеріалу використовуються для розрахунків ступеня подрібнення. Подрібнення здійснюється в одну чи декілька стадій. Кожна машина, в залежності від пристрою, може забезпечувати обмежений ступінь подрібнення, що коливається від і = 3÷6 (для щокових дробарок) до і = 100 і більше (для млинів). Для досягнення високих ступенів подрібнення цей процес проводять у декілька стадій, використовуючи послідовно з’єднані дробильно-розмелювальні машини, тому що за один цикл (на одній машині) не вдається отримати шматки заданої кінцевої крупності.

В залежності від розмірів найбільших кусків вихідного і подрібненого матеріалу орієнтовно розрізняють такі види подрібнення, що наведені в таблиці 4.

Таблиця 4

Види подрібнення матеріалу

| Види подрібнення | Розмір кусків матеріалу до подрібнення, мм | Розмір кусків матеріалу після подріб-нення, мм | Ступінь подрібнення |

| Велике подрібнення | 1500-300 | 300-100 | 2-6 |

| Середнє подрібнення | 300-100 | 50-10 | 5-10 |

| Дрібне подрібнення | 50-10 | 10-2 | 10-50 |

| Тонке подрібнення | 10-2 | 2-75 . 10-3 | близько 100 |

| Надтонке подрібнення | 10 - 75 . 10-3 | 75 . 10-3 -1 . 10-4 | - |

Велике і середнє подрібнення здійснюються, як правило, сухим способом; дрібне подрібнення і розмелювання – сухим або мокрим способом (у водному середовищі). При мокрому подрібненні зменшується пилоутворення, і частинки отриманого продукту мають рівномірні розміри; крім того, полегшується вивантаження продукту.

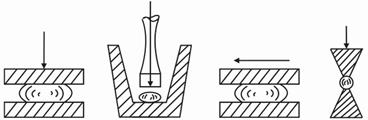

а б в г

Рис. 9. Способи подрібнення матеріалів:

а – роздавлювання; б – метод удару; в – стирання; г – розколювання

Подрібнення матеріалів може здійснюватися шляхом роздавлювання, удару, стирання і розколювання. Схематично ці види зусиль показані на рис.9. Вибір того чи іншого виду механічного впливу залежить від крупності і міцності матеріалу. В залежності від межі міцності при роздавлюванні (а) матеріали умовно поділяють на групи. Основні групи матеріалів наведено у таблиці 5.

Таблиця 5

| Матеріали | σ, кгс/см2 | σ, Мн/м2 |

| Тверді (граніт, діабаз тощо) | Більше 500 | Більше 50 |

| Середньої твердості (вапняк, кам'яна сіль, антрацит тощо) | 100 – 500 | 10 – 50 |

| М’які (вугілля, глина тощо) | Менше 100 | Менше 10 |

Як правило, при подрібненні матеріалу комбінуються ті чи інші зусилля, наприклад, роздавлювання й удар, стирання й удар. Роздавлювання застосовують, головним чином, при великому і середньому подрібненні, стирання – при тонкому подрібненні. В залежності від фізико-механічних властивостей матеріалів вибирають такі методи подрібнення, які наведені у таблиці 6.

Таблиця 6

| Матеріал | Метод роздрібнення |

| Твердий і тендітний | Роздавлювання, удар |

| Твердий і в’язкий | Роздавлювання |

| Крихкий, середньої твердості | Удар, розколювання і стирання |

| В’язкий, середньої твердості | Стирання чи стирання й удар |

Вибираючи метод подрібнення, необхідно враховувати властивості матеріалу, наприклад, його схильність до комкування, вологість тощо.

Подрібнення здійснюється за такими двома основними схемами: у відкритому або замкненому циклі. Під час роботи за першою схемою весь матеріал проходить через дробарку (млин) тільки один раз. Під час роботи у замкненому циклі значна частина матеріалу проходить через дробарку (млин) багаторазово, тому що матеріал з великими розмірами шматків повертається на повторне дроблення. Це досягається поєднанням дії дробарки або млина з пристроями для розділення подрібненого матеріалу за крупністю часток (грохотами чи класифікаторами).

Подрібнення в замкнутому циклі дозволяє значно збільшити продуктивність установки й одержати більш рівномірний за крупністю продукт. Машини для подрібнення поділяють на дробарки і млини. Млинами називають машини для тонкого і надтонкого подрібнення, а дробарками – машини для великого, середнього і дрібного подрібнення. Але такий розподіл є умовним.

Машини для подрібнення

Щокові дробарки. Для великого подрібнення застосовують щокові і конусні дробарки, в яких матеріал розміром кусків не більш як 1500 мм подрібнюється до кусків розміром 300-100 мм. В щоковій дробарці матеріал подрібнюється роздавлюванням і розколюванням поміж нерухомою і рухомою щоками. Рухома щока наближається (робочий хід) або відходить (холостий хід) від нерухомої щоки при обертанні ексцентрикового валу, з'єднаного з розпірною плитою. Під час робочого ходу відбувається подрібнення, а під час холостого – вивантаження подрібненого матеріалу вниз під дією сили тяжіння.

Конусні дробарки. У конусних дробарках матеріал подрібнюється шляхом безперервного роздавлювання та згину (зламу) його шматків при зближенні поверхонь внутрішнього рухомого і зовнішнього нерухомого конусів.

Розрізняють конусні дробарки двох основних типів:

1) з головкою у вигляді крутого конуса – для великого та

середнього подрібнення;

2) з головкою у вигляді пологого конуса (так звані грибоподібні

дробарки) – для середнього та мілкого подрібнення.

Конусні дробарки відрізняються від щокових дробарок вищою продуктивністю і високим ступенем подрібнення, проте вони складніші і дорожчі від щокових.

Для середнього і мілкого подрібнення (від 100 до 10-12мм) використовуються валкові, ударно-відцентрові і полого-конусні дробарки. Валки виготовляються з чавуну і футеруються по зовнішній поверхні бандажами з вуглецевої або марганцевої сталі. В промисловості застосовуються валкові дробарки різноманітних типів, які відрізняються кількістю валків, їх формою і швидкістю обертання.

Барабанні млини. Для тонкого подрібнення широко використовуються барабанні і кільцеві млини, в яких матеріал з кусками 10-12 мм подрібнюється до розмірів 2-0,075 мм. В барабанних млинах матеріал подрібнюється у внутрішній частині барабана, що обертається навколо осі, різними подрібнюючими тілами – кулями, стержнями, галькою або самороздрібненням.

Подрібнення проводиться мокрим і сухим способами. У кульових барабанних млинах подрібнюючими тілами є стальні кулі діаметром 25-120 мм, якими барабан заповнюється приблизно наполовину. В інших млинах барабан заповнюється галькою.

У стержневих млинах подрібнюючими тілами є стальні стержні, які рівномірно подрібнюють матеріал. Стержні виготовляються діаметром 40-100 мм і на 25-50 мм коротшими від довжини барабана.

Кільцеві млини застосовують для тонкого подрібнення матеріалів малої і середньої твердості (крейда, тальк, барвники тощо), для яких не можна використати барабанні млини в зв'язку з тим, що на кулі і футеровку налипає м'який матеріал. У кільцевих млинах робочою частиною є ролики або кулі, які подрібнюють матеріал, роздавлюючи або стираючи його на поверхні нерухомого або обертового кільця.

Дробарки та млини для надтонкого подрібнення. При збільшенні частоти дії зовнішніх сил на матеріал все менша кількість тріщин, що утворюється в шматках чи зернах, встигає затягуватися і процес подрібнення прискорюється. Тому з найменшою витратою енергії тонке подрібнення може бути здійснене шляхом вібраційної дії на матеріал, тобто шляхом досить частих, але слабких ударів по його зернах. При такій дії відбувається руйнування зерен матеріалу, що подрібнюється.

Разом з тим деформаціям та руйнуванню піддається не тільки матеріал, що дробиться, але й машина для подрібнення - дробарка чи млин. Вага описаних вище дробарок та млинів є набагато більшою за вагу матеріалу, що дробиться, тому матеріалу передається лише незначна частка всієї енергії, що витрачається на дроблення, і ККД таких машин дуже низький. Для підвищення ефективності подрібнення необхідно якомога більше зменшити вагу машини, що застосовується.

Цей принцип був покладений в основу створених за останні роки вібраційних млинів, вібраційних дробарок. Надтонке подрібнення досягається у вібраційних, струменевих та колоїдних млинах, в яких матеріал подрібнюється до 1,75.10-3 – 1.10-4 мм.

Вібраційний млин – це циліндричний або коритоподібний корпус, який приблизно на 80% об'єму завантажений кульками або стержнями. Корпус приводиться в коливальний рух ексцентриковим валом, що обертається зі швидкістю від 1000 до 3000 об./хв. Матеріал інтенсивно подрібнюється до дрібних часточок (менших за 60 мкм) за рахунок частих зіткнень подрібнюючих тіл і стиранням. Внаслідок створення у вібраційних млинах високих температур в них не можна подрібнювати матеріали з низькими температурами розм'якшення і плавлення.

У струменевих млинах енергія, яка необхідна для подрібнення матеріалу, акумулюється струменем енергоносія - повітря, перегрітої пари або інертного газу, які подаються з сопел зі звуковою та надзвуковою швидкостями. Для надтонкого подрібнення застосовують струменеві млини з плоскою і трубчастою розмелюючими камерами, в яких подрібнення відбувається завдяки багаторазовим зіткненням та стиранням частинок у місцях пересікання струменя. Перевагами струменевих млинів є висока енергонапруженість і ефективність подрібнення, відсутність обертових деталей, можливість одночасно з подрібненням здійснювати класифікацію, сушіння, окиснення, відновлення та інші технологічні процеси. Струменеві млини використовують для подрібнення коштовних матеріалів – диоксиду титану, карбіду кремнію, капрону тощо.

У колоїдних млинах, які застосовують, в основному, для мокрого надтонкого подрібнення, матеріал подрібнюється в дуже малій щілині (до 0,05 мм) між дисковим ротором, що обертається з великою швидкістю, і нерухомим корпусом. У вихровому потоці, що утворюється в щілинах, часточки матеріалу обертаються навколо своїх власних осей з такими швидкостями, що відцентрові сили їх розривають.

Крім того, в промисловості завпроваджуються вибухові, термічні, електротермічні та термохімічні способи подрібнення твердих матеріалів.

Запитання для самоконтролю

1. Пристрої безперервного транспорту.

2. Пристрої періодичного транспорту.

3. Пристрої горизонтального переміщення.

4. Пристрої вертикального переміщення.

5. Пристрої змішаного (просторового) переміщення.

6. Пристрої переміщення сипких і штучних вантажів.

7. Дроблення. Машини для дроблення.

8. Розмелювання. Машини для розмелювання.

9. Способи подрібнення матеріалів.

10. Вибір методу подрібнення.