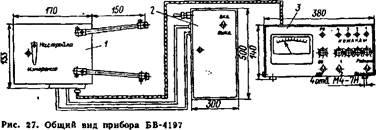

Прибор активного контроля БВ-4197 предназначен для контроля отверстий деталей, обрабатываемых на внутришлифовальном полуавтомате мод. 6С233. Измерения производят в одном сечении на расстоянии б—20 мм от торца обрабатываемой детали. Прибор в процессе обработки выдает четыре команды: включение режима чернового шлифования; вывод круга на правку; включение чистового выхаживания; прекращение обработки и отвод круга от детали.

Общий вид прибора показан на рис. 27. В комплект входят герметизированная двухконтактная измерительная скоба 1 с индуктивным преобразователем, пневматический блок арретирования 2 и модернизированный отсчетно-командный прибор 3 мод. БВ-6119.

Схема измерительного устройства показана на рис. 28.

Измерительное устройство включает в себя два рычага, размещенных во внутренней полости скобы и подвешенных на крестообразных шарнирах 4. На этих же шарнирах с внешней стороны скобы устанавливают с помощью зажимов измерительные рычаги с алмазными наконечниками, контактирующими с контролируемой поверхностью детали 5. На верхнем внутреннем рычаге размещен дифференциальный индуктивный преобразователь 1 (сопротивление одной катушки в процессе измерений не изменяется), сигнал с которого пропорционален величине зазора между торцом преобразователя и ферритовой пластиной-якорем 13 и поступает в отсчетно-командное устройство. Пружины 3 создают усилие прижима наконечников 5 к контролируемой поверхности детали. В скобу вмонтирован мембранный механизм арретирования 2, управляемый пневматическим блоком арретирования.

Пневматический блок служит для подготовки и управления потоком воздуха. Он состоит из фильтра-влагоотделителя 8 (мод. В-4133М), регулятора давления 7 с манометром 10, двух реле давления 6 и 11, электропневматического клапана 12.

Клапан работает от схемы управления станка. Реле давления 11 прекращает цикл обработки при падении давления воздуха ниже заданного значения. Реле давления 6 блокирует механизм поворота скобы и не позволяет осуществить вывод (ввод) скобы из контролируемого отверстия до тех пор, пока давление воздуха в механизме арретирования не достигнет заданного значения, т. е. пока наконечники скобы не будут сведены. Схема включения клапана 12 построена таким образом, что если его катушки обесточены, воздух проходит в механизм арретирования, и наконечники сведены.

Измерительная скоба показана на рис. 29. Все механизмы скобы смонтированы на плите 15, имеющей резьбовые отверстия для крепления к подводящему механизму. Для уменьшения влияния температурных деформаций на результаты измерений плита 15 изготовлена из сплава с малым коэффициентом линейного расширения.

На плите закреплено основание 5, к которому на крестообразных плоских пружинах 17 подвешены рычаги 4 и 21, связанные через оси 7, 18 и винты 6 с наружными рычагами 8. Последние несут измерительные наконечники 9 с алмазными вставками. На рычаге 4 закреплены катушки 1 и магнитопровод индуктивного преобразователя. Для установки начального зазора между магнитопроводом катушки и якорем индуктивного преобразователя на рычаге 21 размещен регулировочный

|

винт-шестерня 2, находящийся в зацеплении с червяком 3, на валу которого выполнен специальный шестигранник для ключа настройки. В винт-шестерию вмонтирована ферритовая пластина, служащая якорем индуктивного преобразователя. Измерительное усилие на каждом рычаге создается пружинами 20 и 22.

|

в м

«г

i

|

я &

ё §

<J £

|

Арретирование наконечников производится при подаче сжатого воздуха в полость мембранной коробки через штуцер 16. Изготовленные из специальной прорезиненной ткани мембраны 13 связаны с толкателями 11, которые через упорные винты 10 перемещают рычаги 4 и 21. Величина арретирования устанавливается при регулировке винтов 10, которые фиксируются в рычагах в настроенном положении с помощью стопорных винтов. В исходное положение мембраны возвращаются под действием пружин 12.

Механизм скобы закрыт алюминиевым кожухом, в месте контакта кожуха с плитой 15 установлено резиновое уплотнение 14. Выход осей 7 и 18 из корпуса герметизирован резиновыми манжетами. Отверстие в кожухе для ключа настройки закрыто крышкой 25 с резиновым уплотнением. В полости скобы предусмотрено дренажное отверстие, выведенное через штуцер 19. Все электрические выводы герметизированы. Катушки преобразователя и места пайки кабеля к выводам катушки валиты слоем эпоксидной смолы, что исключает выход из строя преобразователя при разгерметизации скобы.

В качестве отсчетно-командного прибора используют модернизированный вариант серийно выпускаемого заводом ЧИЗ электронного блока БВ-6119. Его устройство рассмотрено в гл. 3 (см. рис. 19).

Модернизация блока проведена с целью введения адаптивной системы выдачи команд и осуществлена путем встройки дополнительного модуля коррекции, имеющего отрицательную обратную связь и дифференцирующую цепь на входе, которая вырабатывает сигнал, пропорциональный скорости изменения контролируемого размера.

Элементы управления модернизированного отсчетно-командного прибора БВ-6119 показаны на рис.30. На задней панели блока расположены тумблер 1 включения адаптивной системы выдачи команд; переключатель 4 включения режима следящей подачи; потенциометр 2 установки статического уровня срабатывания адаптивной команды; потенциометр 3 установки необходимого значения коэффициента усиления по скорости. На заднюю панель также выведены клеммы выдачи во внешнюю цепь электрических аналоговых сигналов, пропорциональных текущему размеру детали и скорости съема припуска. Подключив эти сигналы на вход регистрирующего устройства (осциллограф или самописец), можно наблюдать за характером изменения указанных параметров в процессе обработки и вносить соответствующие поправки ц корректировку в настройку станка и построение цикла шлифования.

При подготовке прибора БВ-4197 к первоначальной установке на станок необходимо произвести проверку подводящего механизма. Поворот подводящего механизма должен осуществляться плавно, без рывков и ударов. Непостоянство положения измерительной скобы позиции измерения не должно превышать 0,05 мм. Скоба должна устанавливаться таким образом, чтобы ее измерительные наконечники находились в диаметральной плоскости контролируемой детали, а ширина следа от измерительных наконечников не должна превышать 0,5 мм.

По схеме соединений подключают электрические цепи прибора к схеме управления станка. Каждой команде соответствуют замыкающие контакты, выведенные на разъем через замыкающие блокировочные контакты реле времени.

Для настройки скобы на заданный размер в башмаки станка устанавливают деталь-образец, размер которой должен соответствовать середине поля допуска. Ослабив винты 6 (см. рис. 29), устанавливают рычаги 8 на размер, несколько меньший размера образца.

Кулачок 24 устанавливают в положение «настройка», упоры 23 измерительных рычагов опираются на цилиндрическую часть кулачка 24. Поворотом переключателя, расположенного на пульте управления станка, включают золотник, подводящее устройство поворачивается И вводит скобу на позицию измерения. Вращая потенциометр смещения нуля, устанавливают стрелку прибора на нуль. Поворотом измерительных рычагов 8 вводят измерительные наконечники в контакт с контролируемой поверхностью детали и винтами 6 их фиксируют.

Кулачок 24 устанавливают в положение «Измерение», опорные винты 23 выходят из контакта с цилиндрической частью и располагаются против лысок кулачка 24, измерительные наконечники находятся в контакте с деталью.

Если смещение стрелки прибора после поворота кулачка не превышает ^20 мкм, то стрелку выводят на нуль потенциометром смещения нуля. Если смещение превышает —20 мкм, открывают крышку 25 и настроечным винтом 2 регулируют положение якоря относительно преобразователя, наблюдая за стрелкой прибора, которую необходимо установить в диапазоне ± 10 делений относительно нуля шкалы. Точную установку на нулевое деление осуществляют потенциометром смещения нуля.

Включают подачу СОЖ и вращение детали. Арретируют наконечники скобы 10—15 раз (тумблер арретирования находится на пульте управления станка), при этом смещение показаний не должно превышать 0,001 мм. Настройкой соответствующих потенциометров выставляют уровни срабатывания окончательной и предварительных команд. После обработки нескольких деталей потенциометром смещения нуля при необходимости производят поднастройку прибора.

Загрузив детали, оператор нажимает на кнопку «Пуск». Начинается автоматический цикл работы станка. Подводящее устройство поворачивается, наконечники скобы входят в контролируемую деталь, срабатывает путевой выключатель станка, и пиноль шлифовальной бабки перемещается из исходного в рабочее положение, при достижении которого включается механизм подачи. В режиме начальной форсированной подачи круг врезается в деталь, при наборе определенной мощности шлифования срабатывает реле максимального тока, происходит переключение на черновую подачу. При достижении шлифовальной бабкой настроенного ранее положения срабатывает следующий путевой выключатель станка, подается напряжение на электропневматический клапан 12 (см. рис. 28), последний срабатывает и прерывает подачу воздуха в механизм арретирования 12 (см. рис. 29), наконечники входят в контакт с поверхностью детали.

Сигнал, снимаемый с индуктивного преобразователя 1 (см. рис. 29), пропорционален величине зазора между его магнитопроводом и якорем 2 и определяется размером контролируемой детали.

Срабатывание первой предварительной команды выключения черновой подачи и начала этапа чернового выхаживания происходит при достижении заданного для черновой обработки размера детали. Во время выхаживания снимаются натяги в системе СПИД, уменьшаются дефекты формы обрабатываемой поверхности. После срабатывания второй предварительной команды шлифовальная бабка отводится от изделия и осуществляется правка круга. При правке снимается поверхностный, деформированный за период чернового шлифования слой материала круга, восстанавливаются его режущие свойства и прямолинейность образующей.

После правки начинается чистовой этап шлифования. При достижении заданного под чистовое шлифование размера срабатывает третья предварительная команда, по которой прекращается чистовая подача, и начинается выхаживание. Выхаживание продолжается до момента выдачи окончательной четвертой команды.

По команде на прекращение обработки производится быстрый отвод круга от детали, и пиноль возвращается в исходное положение. В момент отвода путевой выключатель срабатывает, по его команде снимается напряжение с электропневматического клапана, и воздух подается в мембранный механизм арретирования. Происходит арретирование наконечников. Когда давление в линии связи между клапаном и механизмом арретирования достигает заданного значения, срабатывает реле давления 6 (см. рис. 28) и выдает команду на вывод измерительного устройства из отверстия обработанной детали. Подводящее устройство развернется и освободит зону разгрузки-загрузки детали. После смены детали цикл обработки повторяется.

Работа с самоприспосабливающейся (адаптивной) системой сыдачи команд станку. Повышенные требования к размерной точности и качеству обработанной поверхности на заключительном этапе шлифования выполняют с применением самоприспосабливающейся системы выдачи команд. Окончание обработки с заданной конечной скоростью съема припуска обеспечивается независимо от таких переменных факторов, как величина припуска на обработку, величина подачи, режущие свойства круга. При использовании самоприспосабливающегося устройства срабатывание команды на включение заключительного этапа шлифования (режим выхаживания) определяется текущей скоростью съема припуска. Чем больше величина скорости съема, тем больше припуск, оставляемый на заключительный этап шлифования. Графики, приведенные на рис. 2 и 4 в гл. 1, дают представление о работе системы. На этапе выхаживания между скоростью съема припуска v и величиной припуска на выхаживание ДDB существует линейная зависимость

Д£»В = Т р(ов-1>к). (4.1)

где vB — скорость съема припуска в момент включения выхаживания; vK — скорость съема припуска в момент окончания обработки; Тр — «= tga — постоянная резания для данной системы СПИД.

| h | |||||

| г | |||||

| — | — | ..... | ------- |

| \ S |

| Uab |

| tfu |

| <L |

| Vyen |

lie1

9

Ж

| 'AD |

№

| © |

п

--J

L.

Рис. 31. Схема отсчетно-командного устройства с адаптивной системой выдачи команд

Для обеспечения постоянной конечной скорости съема»к каждому исходному значению начальной скорости съема ов должна соответствовать определенная величина припуска на выхаживание ДОв.

Для удовлетворения данного условия (см. рис. 2 гл. 1) необходимо, чтобы команда на выхаживание происходила при условии

Д£>в + Д£>усТо - 7>в = 0, (4.2)

где Д1)уст0 — установленная при настройке величина припуска, при которой о=0.

Переходя к текущим значениям припуска на обработку ДD и скорости съема припуска а, получим два состояния системы:

режим шлифования с подачей

ДО + Д£>усТо-7> >0; (4.3)

подача выключается, и шлифование происходит в режиме выхаживания

Д£> + Д£>усХо-7>«:0. (4.4)

В приборе БВ-4197 используют систему выдачи команд, реализующую зависимости (4.3) и (4.4).

Функциональная схема устройства приведена на рис. 31. Обрабатываемая деталь контролируется измерительной скобой /, чувствительным элементом которой является индуктивный преобразователь. Снимаемый с преобразователя сигнал преобразуется в блоке 2 и усиливается в блоке 3. С выхода усилителя поступает электрический сигнал, пропорциональный величине текущего припуска на обработку, 1/дд

подается на показывающее устройство 4 и на вход формирователя команды 7. Срабатывание формирователя происходит при сравнений сигнала U&D и сигнала UyCT, поступающего с выхода задатчика 9 уровня срабатывания команды. Величина сигнала f/ycx устанавливается при настройке и пропорциональна величине припуска ДОуст. В случае UAD<i UyCT формирователь находится в выключенном состоянии. При £/Д£) > £/уст формирователь во включенном состоянии. Включается командное реле, и управляющий сигнал поступает в схему управления станка 12.

К выходу усилителя 3 подключен преобразователь 6, который осу-

IdUAD \

ществляет дифференцирование сигнала и сигнал I——I,

поступающий на усилитель 5, пропорционален текущей скорости съема припуска.

На выходе усилителя 5 с коэффициентом усиления k3 сигнал меняет

(dUAD \

полярность и равен—k31———I. Данный сигнал поступает на формирователь команды 10, на этот же вход подается напряжение Ууст0 с задатчика статического уровня срабатывания 8. На другой вход формирователя 10 подается сигнал с выхода усилителя 3

Сигналы, поступающие на вход формирователя 10, соответствуют линейным величинам, входящим в (4.3) и (4.4). Если условие (4.4) выполнено, формирователь выдает команду на прекращение подачи. Таким образом, формирование команды на переход к выхаживанию осуществляется не только по результатам измерения размера, но и по результатам измерения текущей скорости съема припуска.

Описанная система обеспечивает замкнутую обратную связь по скорости съема припуска на заключительном этапе шлифования — используется режим «следящей» подачи. Если после включения выхаживания скорость съема упадет ниже значения, заданного прямой (см. рис. 2 гл. 1), то наступит состояние, описываемое (4.3). Формирователь 10 вернется в исходное состояние, включится механизм подачи. Скорость съема припуска нарастает до тех пор, пока не будет достигнут уровень, показанный прямой kikt (рис. 2, гл. 1), т. е. пока не наступит состояние, описываемое (4.4). После этого произойдет повторное выключение подачи.

Как видно из функциональной схемы (рис. 31), отсчетно-командное устройство может работать в двух режимах.

Устанавливая переключатель П в верхнее положение, к формирователю команды 10 подключают блоки 6, 5, 8. Установлен адаптивный режим работы, при котором уровень срабатывания команды определяется величиной текущей скорости съема припуска.

Устанавливая переключатель П в нижнее положение, отключают систему формирования сигнала по скорости и подключают задатчик уровня срабатывания 11. Работа формирователя 10 осуществляется в обычном режиме. Команды выдаются при достижении уровня настройки, соответствующего величине установки ДDyCT. В схеме прибора предусмотрен выход для подключения осциллографа или самописца.

Настройка адаптивной системы выдачи команд осуществляется следующим образом.

Переключением тумблера 1 (см. рис. 30) включается цепь формирования сигнала по скорости. Регулируя потенциометр 3, уменьшают коэффициент усиления до минимального значения. Потенциометром 2 совмещают уровень срабатывания адаптивной команды в статике А£>устЛ (точка ki на рис. 2, гл. I) с уровнем срабатывания окончательной команды. Проверку правильности установки ADyCT() осуществляют потенциометром смещения нуля. Стрелку устанавливают по шкале прибора на одно деление больше уровня срабатывания самоприспособляющейся команды в статике, а сигнальная лампа, фиксирующая срабатывание команды, должна находиться во включенном состоянии. При установке стрелки на одно деление ниже уровня срабатывания команды сигнальная лампа должна находиться в выключенном состоянии.

Регулируя потенциометр 3, устанавливают необходимое значение коэффициента усиления kg. Правильная установка коэффициента усиления на этапе выхаживания обычно соответствует одному-двум кратковременным включениям механизма подачи. Обработка должна закончиться при минимальной конечной скорости vK < 1 мкм/с. Если величина коэффициента усиления k3 значительно больше постоянной резания!Гр, то этап выхаживания затянут во времени и происходит с многократным включением-выключением механизма подачи. При малой величине коэффициента усиления ftj выхаживание осуществляется без дополнительных включений, и обработка закончится на большой конечной скорости.

Когда необходимое значение коэффициента усиления сигнала по скорости подобрано, производят корректировку статического уровня срабатывания А_Оуст0 с тем, чтобы в момент выдачи окончательной команды «Размер» скорость съема припуска была бы заданной.

Глава 5

средства активного контроля

для бесцентрово-шлифовальных станков

ОБЩИЕ ПОЛОЖЕНИЯ

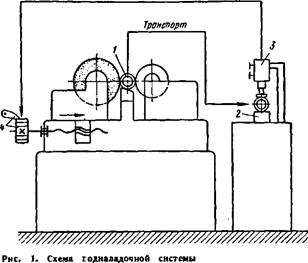

Активный контроль при обработке деталей на бесцентрово-шлифоваль- ных станках в настоящее время практически осуществляется двумя основными способами: контроль деталей после обработки с выдачей команды на подналадку станка (подналадчики) и контроль деталей в процессе обработки с выдачей команды на прекращение обработки при достижении заранее установленного размера детали.

Первый способ контроля используется главным образом при обработке деталей на проход, второй — при обработке деталей врезанием. Подналадчики применяют при обработке деталей врезанием в тех случаях, когда конструктивно нельзя контролировать в процессе обработки (загруженная зона обработки, малые габаритные размеры или сложная конфигурация обрабатываемой детали и т. п.).

Принципиальная схема подналадочной системы показана на рис. I. Обрабатываемая деталь 1 после выхода из зоны обработки при шлифовании на проход или выгрузке с помощью специального устройства при обработке врезанием подается на позицию измерения подиалад- чика 2. По мере износа шлифовального круга размеры деталей постепенно увеличиваются и приближаются к верхней границе поля допуска. Когда размеры деталей достигают установленной границы подналадки, замыкается контакт преобразователя 3 и электрический сигнал поступает в электромагнит, управляющий работой храпового механизма 4. Храповое колесо и связанный с ним ходовой винт поворачиваются, и шлифовальная бабка перемещается (по стрелке) на величину под- наладочного импульса. В случае обработки врезанием на величину импульса смещается упор, ограничивающий ход шлифовальной бабки. Размеры деталей уменьшаются, и цикл подналадки начинается снова.

С точки зрения точности и принципа действия подналадчики можно классифицировать: подналадка по одной детали; по повторным импульсам; по положению режущей поверхности шлифовального круга; по одному или двум настроечным (предельным) размерам; по положению центра группирования случайных погрешностей (по среднему арифметическому, по медиане).

На рис. 2 показан график изменения размера при подналадке по одной детали и по одному настроечному размеру при сквозном бесцентровом шлифовании.

Для получения размеров детали в пределах Д (поля допуска) начальная наладка станка производится таким образом, чтобы линия 1—/ отстояла от нижней границы поля допуска не менее чем на За (о — средняя квадратическая погрешность срабатывания, см. гл. 1),

Обратная связь

|

а линия 2—2, характеризующая настройку команды на подналадку, расположена не менее чем на За ниже верхней границы поля допуска.

Величину случайных погрешностей определяют теоретически при разработке подналадочной системы, а затем уточняют при испытаниях. На основании полученных данных корректируют положение начальной наладки станка и настройки команды на подналадку. Смещение усредненных значений размеров деталей характеризуется линией 3—3. Кривая 4 — суммарное распределение погрешностей размеров.

Процесс подналадки осуществляется следующим образом. По мере износа инструмента и тепловых деформаций технологической системы центр группирования размеров обрабатываемых деталей перемещается

Рис. 2. График изменения размера при подналадке по одной детали и по одному настроечному размеру

Рис. 2. График изменения размера при подналадке по одной детали и по одному настроечному размеру

|

размера какой-либо детали за линию настройки преобразователь срабатывает и возникает подналадочный импульс, в результате которого исполнительный орган станка перемещается на величину А. Центр группирования размеров смещается вниз на эту же величину, затем перемещается по направлению к линии настройки снова до появления детали с размером, при котором датчик срабатывает, и т. д. В современных бесцентрово-шлифовальных автоматах минимальная величина подналадочного импульса составляет 1—2 мкм.

Для исключения выдачи ложной подналадочиой команды из-за грубых ошибок измерения, связанных с отказом элементов измерительной системы, попадания шлама или абразивных зерен на измерительные наконечники и т. п. команда на подналадку выдается не по первой детали с предельным размером, а только в случае последовательного прохождения нескольких деталей с предельным размером.

Для подсчета деталей с подачей команды на подналадку применяют или релейную счетную схему, или реле счета импульсов, или схему с реле времени. Если при незаконченном счете (подряд) размер очередной детали находится в допустимых пределах, то цепь счета сбрасывается в исходное положение и счет начинается сначала при поступлении новой детали с предельным размером.

Опыт показывает, что вероятность грубых ошибок в момент выдачи команды на подналадку настолько мала, что в большинстве случаев не имеет смысла усложнять схему подиаладчика. Более целесообразно предусматривать блокировочные команды прн выходе детали еа нижнюю или верхнюю границы поля допуска (нет припуска, ложная йодналадка, двойная подналадка, отказ подналадки и т. п.).

Важное значение для работы станка с подналадчиком имеет его расположение относительно зоны обработки. При использовании в под- наладчнке электроконтактных преобразователей, на точность и надежность работы которых оказывают значительное влияние вибрации, подналадчики располагают на некотором удалении от зоны обработки и монтируют на собственной станине. Такое расположение подиаладчика занимает значительную площадь и неудобно тем, что при обработке на проход между зоной обработки и зоной измерения имеется значительное количество деталей, что требует усложнения схемы подиаладчика в связи с необходимостью задержки сигнала на подналадку с момента его подачи до момента прохождения всех деталей, находящихся в это время между станком и подналадчиком.

В случае выполнения подналадчиком только функции подналадки (без сортировки) наиболее просто и удобно крепить измерительную позицию подиаладчика к станине станка на специальном кронштейне. Количество деталей между зоной обработки и измерения уменьшается, что обеспечивает более сопоставимый температурный режим.

Наиболее простым, универсальным и практически исключающим разницу температур между обрабатываемой и контролируемой деталями является подналадчик, расположенный непосредственно на выходе изделия из зоны обработки. Подналадчик можно крепить на суппорте ножа, а нож использовать как измерительную базу. В настоящее время такие подналадчики могут быть испольйованы при обработке деталей с допусками 0,010—0,015 мм.

С целью повышения точности обработки используют приборы активного контроля в процессе обработки с компенсацией температурных погрешностей.

В процессе обработки изменение внешних условий (температуры охлаждающей жидкости и воздуха, режущей способности круга, припуска на обработку и т. п.) вызывает различный нагрев обрабатываемой детали, и после их остывания поле рассеивания размеров увеличивается по сравнению с полем рассеивания непосредственно после обработки. Величина случайных температурных деформаций может достигать 40—50% от общей случайной погрешности обработки.

При контроле деталей в процессе обработки погрешности от температурных деформаций станка и инструмента практически исключаются, температура охлаждающей жидкости при централизованной системе охлаждения меняется незначительно (1—2° С в смену), а при индивидуальной системе может быть стабилизирована в пределах 1° С, температурные деформации управляющего прибора также могут быть практически исключены за счет постоянной температуры охлаждающей жидкости и за счет изготовления деталей прибора из материала с малым коэффициентом линейного расширения, например из инвара.

Для компенсации температурной погрешности при обработке необходимо знать (учитывать) температуру или температурную деформацию детали, которая зависит от окружающей среды (начальная температура детали), охлаждающей жидкости, режимов обработки, припуска на обработку и свойств материала обрабатываемой детали.

Рассматривая температурную деформацию деталей в процессе обработки, можно выделить постоянную составляющую (систематическая погрешность) и переменную составляющую (случайную погрешность). Систематическую погрешность компенсируют путем предварительного смещения настройки прибора, но для этого необходимо заранее определить опытным путем среднюю величину температурной деформации обрабатываемых деталей.

Для получения величины средней температурной деформации опытным путем необходимо произвести обработку партии деталей 50—100 шт. и найти разницу между средним размером партии, полученным при измерении деталей сразу после обработки, и средним размером, полученным при измерении деталей после выдержки от 2—3 ч до суток в зависимости от массы детали. Зная температуру окружающего воздуха, можно вычислить поправку на размер обрабатываемых деталей, приведенную к нормальной температуре (20° С).

Компенсация случайной составляющей температурной погрешности не может осуществляться предварительным смещением настройки измерительного прибора. В этом случае необходима непрерывная информация об изменении температуры или температурной деформации обрабатываемой детали, и по результатам полученной информации регулируют измерительный прибор, управляющий циклом обработки.

ПОДНАЛАДЧИК ОКБ-2570М

Подналадчик (см. табл. 1) предназначен для контроля диаметров прутков в одном сечении после чернового и чистового шлифования. По результатам измерения диаметра прутка подналадчик может выдавать одну из трех команд: «Брак +», «Брак —» и «Подиаладка». Команда «Подналадка» выполняется станком, в сторону уменьшения диаметра прутка. Подналадчик может работать с любым бесцентрово-шлифоваль- «ым станком, имеющим высоту центров 940—1060 мм.

1. Средства активного контроля для бесцеитрово-шлифовальных стаиков

(Особого конструкторского бюро средств автоматизации иконтроля и»лектроэрозиониого оборудования)

| Диаметр контролируемых деталей | Длина контролируемых деталей | Предельная погрешность контроля |

| мм |

| Назначение и метод контроля |

| 3 о |

| м и S * |

| a, x о >»Jk m о д в; ч 6" о Ф С о" SS |

| Модель |

| X 5 о- а о JO |

| к | |

| и | X |

| td | я ® |

| и a S | * * |

| «* Is Si P. 01 <3 V ю 5 <s cd t- a. |

Подналадчики

|

| ОКБ-2570М |

| Контрольно-подна- ладочный автомат. Контроль прутков после обработки. Измеритель — двухконтактная пневматическая скоба... Контрольно-подна- ладочный автомат. Контроль прутков после обработки. Измеритель — двух- коптактная пневматическая скоба... Контрольно-подна- ладочный автомат. Контроль наружных колец подшипников после обработки. Измеритель — четырехконтактное пневматическое устройство.... Контрольно-подна- ладочиое устройство. Контроль щто- гопов |

| ОКБ-КВ34 ОКБ-КС1БМ1 ОКБ-4040М |

| 10—22 | 100— |

| 20 — 320 | >5 |

| 14 — 20 |

| / котгтактная пневматическая скоба... |

| 0,002 |

| 0,0015 |

| ОКБ-3765 |

| Контрольно-подна- ладочное устройство. Контроль деталей типа колец и пальцев. Измеритель — однокон- тактиое пневматическое устройство Контроль» о-подна- ладочное устройство. Контроль наружного диаметра шатунных болтов после обработки, обработка — методом врезания. Измеритель — двухконтактная пневматическая скоба.,. |

| ОКБ-3611 |

Приборы

|

\ \ \

|

| Модель | Назначение и метод контроля | [ Диаметр контролируемых де- 1 талей | Длина контролируемых деталей | Предельная погрешность контроля |

| мм | ||||

| ОКБ-КУ28 | Контроль диаметра вагонной оси в процессе се шлифования на станке Л189С15. Измеритель — призма «наездник».............. | 0,0015 | ||

| ОКБ-КУ29 | Контроль диаметра ступнцы вагонной оси в процессе ее шлифования на станках Л191020 и Ji 192022. Измеритель — призма «наездник».............. | 0,0015 | ||

| ОКБ-1456М | Контроль диаметра дорожки качения колец подшипников в процессе их обработки на станках мод. Л70С1- Измеритель — пневматическая пробка и двухконтактная скоба | 135 — 165 | 0,002 |

| Примечание. Время работы без поднастройки для все |

| [— Цикл работы, с | Габаритные размеры, мм | Масса, кг | Команда управления |

| 200 X | |||

| X 200X120 | |||

| 200 X | |||

| X 200X120 | |||

| 300 X | |||

| X 130Х | |||

| Х270 |

| 400±50 |

| 1' t 2 о 41 а! № 0'5 ja я з г; н» ° £ * £ 5: |

| СП |

| А я S3 si |

| окБ-увиг-ч |

| ВиЭА |

|

Принципиальная схема подналадчика показана на рис. 3. Прут чк при выходе из зоны обработки попадает на рольганг подпаладчикл, приводимый в движение электродвигателем 15, и перемещается по нему до упора. В копне хода пруток проходит антенну емкостного преобразователя 16 наличия прутка, включается электродвигатель 14, перемещающий через кривошипно-шатунный механизм штанги 11. П|<if движении штанги вверх пруток 8, находящийся на рольганге, снимается с него наклонной плоскостью гребеики, закрепленной на штанге. При движении штанги вниз пруток остается в пазу неподвижной гребенки 12. В этом положении измеряют диаметр прутка. Поскольку масса прутка очень незначительна, а базирование его в пазу неподвижной гребенки достаточно точное, принята простая измерительная схема подналадчика с одним неподвижным базовым измерительным наконечником 3 и подвижным наконечником 2, поджимающим в момент измерения пруток к базовому за счет усилия пружины 6.

В случае движения штанги 11 вверх связанная с ней арретиру- ющая планка 7 через рычаг 5 отводит подвешенный на параллелограмме из плоских пружин подвижный измерительный наконечник так, чтобы он не выходил за вертикальную плоскость неподвижной гребенки. При худе штанги вниз упор рычага 5 скользит по скосу арретирующей планки и подвижный наконечник плавно касается прутка. В конце хода арретирующая планка выходит из-под упора рычага 5, подвижная каретка, несущая измерительный наконечник и ранее удерживаемая

Е И Педь г др

рычагом 5, перемешается в сторону прутка и поджимает его к базовому наконечнику. С подвижным измерительным наконечником связана пятка, находящаяся на регулировочном винте 4, а измерительное сопло 1 закреплено неподвижно. В соответствии с размером контролируемого прутка между пяткой и соплом устанавливается зазор, определяющий давление в левом сильфоне пневмоэлектрического преобразователя 17. Рамка преобразователя, несущая электрические контакты, занимает положение, соответствующее данному размеру. Для исключения подачи команд в неустановившемся режиме ток на контакты преобразователя подается спустя некоторое время, определяемое реле выдержки, после опускания прутка на измерительную позицию. Реле выдержки времени включается от путевого бесконтактного выключателя 10 типа КВД-3-24. Если деталь годная, то никакие сигналы не подаются. При повторном ходе вверх подвижная гребенка снимает пруток с измерительной позиции, и он по склизу скатывается в бункер 13 годных изделий. Команда на подналадку подается по первой детали, достигшей установленной границы подналадки.

Путеной выключатель 9 приводит контакты электрической схемы в исходное положение. В случае команды «Брак» выключается автоматическая работа, контролируемый пруток остается на рольганге и дается команда на остановку загрузчика. В электросхеме подналадчика предусмотрены блокировки в случае отсутствия воздуха в пневмосети и длительной перегрузки электродвигателей.

Конструкция измерительной- головки подналадчика показана на рис. 4.

Наладка и настройка подналадчика осуществляется следующим образом. Соответствующим тумблером на пульте подналадчик включается в наладочный режим. По загоранию лампы «Контроль наличия прутка» устанавливается антенна емкостного преобразователя 16 (см. рис. 3). По манометру 18 стабилизатором 19 поддерживается рабочее давление, указанное в паспорте подналадчика.

На измерительной позиции устанавливают приспособление с образцовой деталью с наибольшим долустнмтлм размером и вращением регулировочного винта 8 стрелку отсчетно-командного прибора устанавливают на 20—30-м делении плюсовой части шкалы. В этом положении настраивают контакт «Брак -j-» по загоранию соответствующей лампочки. Регулировочным винтом последовательно изменяют измерительный зазор и стрелку преобразователя смещают от верхней границы сначала на величину принятой границы подналадки, а затем на величину заданного допуска на обработку Также последовательно по соответствующим лампам настраивают контакты преобразователя «Под- наладка» и «Брак —». Перед началом автоматической работы стрелку возвращают в положение, соответствующее настройке «Брак -—», тумблер режимов переключают в положение «Автомат», и подналадчик подготовлен к работе в цикле со станком.

|

Рис. 4. Конструкция измерительной головки подиаладчика ОКБ-2570М:

1 — подвижный наконечник, подвешенный на параллелограмме из плоских пружин; 2 — измерительные твердосплавные контакты; 3 — винт регулировании параллельности между образующими измерительных контактов 2\ 4 — неподвижный наконечник; 5 — арретирующий рычаг; 6 — пружины, создающие измерительное усилие; 7 — измерительное сопло; 8 — микрометрический винт, торец которого является заслонкой сопла; 9 — декоративный кожух

Рис. 4. Конструкция измерительной головки подиаладчика ОКБ-2570М:

1 — подвижный наконечник, подвешенный на параллелограмме из плоских пружин; 2 — измерительные твердосплавные контакты; 3 — винт регулировании параллельности между образующими измерительных контактов 2\ 4 — неподвижный наконечник; 5 — арретирующий рычаг; 6 — пружины, создающие измерительное усилие; 7 — измерительное сопло; 8 — микрометрический винт, торец которого является заслонкой сопла; 9 — декоративный кожух

|

В процессе эксплуатации подналадчика необходимо в начале каждой смены проверять наличие смазки в редукторах, производить осмотр измерительной головки, обращая особое ннимание на состояние плоских пружин, проверять натяжение роликовых цепей. В конце смены подналадчик очищают от шлама, промывают охлаждающей жидкостью и протирают насухо измерительную головку. Один раз в неделю производят чистку торцов сопла и пятки (для чистки рекомендуется применять смоченную бензином ткань, не оставляющую ворсинок), осмотр измерительных наконечников, проверяют срабатывание блокировок, исполнение команд «Брак +» и «Брак —» загрузочным устройством. Один раз в месяц подтягивают детали крепления измерительной головки и других узлов подиаладчика. Способы устранения некоторых неисправностей указаны в табл. 2. 9*

2. Неисправности подналадчика ОКБ-2570М, причины и способы их устранения

|

ПОДНАЛАДЧИК ОКБ-КВ34

Подналадчик (см. табл. 1) предназначен для приема, транспортировки и контроля прутков после бесцентрового шлифования на станках ВШ-621, ВШ-622 Витебского станкостроительного завода им. Комин- 1 ер на или других аналогичных станках. Подналадчик выполняют в двух вариантах в зависимости от длины контролируемых прутков. Первое исполнение для прутков длиной до 4 м, второе исполнение до 6 м.

По результатам контроля подналадчик дает следующие команды на управление станком и загрузочным устройством: «Подналадка» (в сторону уменьшения размера) — когда размер диаметра прутка достигает установленного предела; «Брак» — остановка загрузочного устройства при выходе размера диаметра прутка за пределы поля допуска. Измерение диаметра прутка п-оизводится п одном сечении на расстоянии 300—600 мм от заднего торца, без вращения прутка.

Подналадчик включает измерительную головку и типовое отсчетно- командное устройство УВ628 (см. гл. 4, рис. 21). Принципиальная схема показана на рис. 5. Прут, к при выходе из зоны обработки попадает в направляющий лоток 5 и далее на направляющие ролики 7 рольганга. Для уменьшения колебаний прутка в направляющем лотке предусмотрены регулируемые упоры 4, устанавливаемые в зависимости от диаметра прутка с минимально необходимым зазором. Направляющие ролики вращаются от двигателя 9 постоянного тока (ПБС-32, N = — 1,0 В-А). Частота вращения роликов устанавливается в пределах 25—500 об/мин регулятором, установленным на пульте подналадчика.

|

Вингом 8 ролики располагают под углом 0—6° к плоскости, перпендикулярно» продольной оси подналадчика. Такая конструкция рольганга позволяет согласовать скорость вращения роликов со скоростью вращения прутка и установить осевую силу необходимую для протягивания прутка после выхода его из шлифовальных кругов. После выхода прутка полностью из направляющего лотка срабатывает пневматический конечный выключатель 6 и через электрические контакты пневмоэлектропреобразователя 1 включается электродвигатель 2 (Д-218, N = 12В-А, п— 12 об/мин) командоаппарата 3. Начинается цикл работы подналадчика.

В определенный момент от командоаппарата включается двигатель 12 и через кривошипно-шатунный механизм сообщает рычагам 13 механизма перекладки возвратно-поступательное движение. Рычаги один пруток переносят с рольганга на позицию измерения, а другой с позиции измерения сбрасывает в бункер годных деталей. За время цикла рычаги совершают один двойной ход и останавливаются п исходном положении по команде конечного выключателя типа КВД-3-24, расположенного на одном из кронштейнов станины. В случае отказа механизма перекладки пруток проходит через весь рольганг, нажимает на конечный выключатель (на рис. 5 не показан), и приводы загрузочного устройства станка и рольганга подналадчика останавливаются.

На позиции измерения пруток базируется в призме 10, наконечники 11 сводятся, и после некоторой выдержки времени на контакты пневмоэлектрического преобразователя 1 по сигналу о г командоаппарата подается ток на 0,3 с. Включение тока на короткое время повышает надежность работы подналадчика, исключая случайные сигналы.

После окончания измерения рычаги арретируются, а деталь остается на позиции до следующего цикла, который повторится только в том случае, если размер детали находился в пределах допустимых отклонений. В случае брака цикл не повторяется. Деталь остается на позиции измерения и может быть снята только оператором.

Подналадчик может работать в помещении с температурой воздуха 20 — 10° С. Перед первоначальным пуском подналадчик необходимо продержать в сухом помещении не менее трех дней для удаления влаги из электроаппаратуры, проверить крепление узлов, механизмов, натяжение цени, наличие смазки. Уход в процессе эксплуатации и возможные неисправности в основном не отличаются от описанных ранее для подналадчика ОКБ-2570Д1.

ПОДНАЛАДЧИК ОКБ-КС1БМ1

Подналадчик (см. табл. 1) предназначен для контроля среднего диаметра наружной I оверхности колец пошипников, выдачи по результатам измерения управляющих команд «Брак +», «Брак—» и «Под- наладка».

Принципиальная схема подналадчика показана на рис. 6. Контролируемые детали после обработки поступают в приемный лоток 6 и скатываются по нему до упора 15. После накопления в лотке определенного количества деталей фотореле 5 и 14 перекрываются и подналадчик включается в автоматический цикл работы. От двигателя 2 вращение передается на распределительный вал 3, с которым связаны командоаппа- рат 1 и шариковый привод 4. В начале цикла упор 7 отделяет контролируемую партию колец от колец, находящихся в лотке. Из конгролиру-

|

емой партии подъемником 13 снимается одна деталь и подается hi позицию измерения, устанавлиьаясь между двумя тарелками 12 соосно с кольцом 8, в котором расположены измерительные сопла с шариковой заслонкой.

Каретка 11 совершает возвратно-поступательное перемещение, при котором контролируемая деталь зажимается тарелками под действием пружин 9 и 10, и вводится в кольцо между соплами, после контроля возвращается на подъемник и освобождается от зажима. Подъем- пик опускает деталь на лоток, упор 15 перемещается вниз, и вся партия деталей в зависимости от результата измерения направляется в лоток годных деталей или в емкости брака (если на электромагниты 17 и 19 заслонок 16 и 18 поступил сигнал о выходе размера за границы допуска). При сигнале «Брак —» открывается только заслонка 16, а при сигнале «Брак -}-» открываются обе заслонки.

Сигнал «Брак» включает реле времени, и если сигналы по истечении выдержки времени, соответствующей 2—3 циклам, не прекратятся, То станок выключается. Когда размер контролируемой детали нахо-

|

Рйс. 7. Общий вид подналадчика ОКБ-КС1БМ1:

| пульт |

/ — станина; 2 — шариковый привод; 3 — приемный лоток; управления; 5 — электрошкаф; 6' — измерительная позиция

|

/ -- пнепмоэлектрнческий преобразователь; 2 — крап включения воздуха; 3 — манометр сетевого давления; 4 — реле давления, отключающее подналадчик в случае падения давления ниже 3,2 кгс/смг; 5 — блок фильтра со стабилизатором; 6 — манометр давления после стабилизатора; 7 — шариковые сопла; 8 — входное сопло

Конструкция измерительного сопла с шариковой заслонкой (б): 1 — штуцер подвода воздуха; 2 — корпус и шарик из нержавеющей стали: 3 — латунная втулка, ограничивающая ход шарика

дится на границе подналадки, детали считаются годными, но в станок поступает команда на подналадку. После подачи команды реле времени отключает цепь подналадки на время прохождения деталей, находящихся между контролируемой и обрабатываемой деталью для исключения повторных команд.

Выборочный контроль подналадчиком связан с высокой производительностью бесцентрово-шлифовальной обработки, при которой практически невозможно осуществлять контроль среднего диаметра каждой детали, а изменение диаметра партии деталей незначительно и не влияет на результаты контроля. Размер партии деталей можно регулировать перемещением упора. Если поток деталей прекращается, то после освобождения приемного лотка по сигналу фотореле 14 подналадчик останавливается.

На рис. 7 показан общий вид подналадчика, а на рис. 8, а приведена принципиальная схема измерения. Контроль среднего диаметрн производится четырьмя измерительными соплами с шариковыми заслонками, их конструктивное исполнение приведено на рис. 8, 6. Применение таких сопл облегчает базирование деталей в кольце, так как допускаются большие смещения за счет перемещений шариков. Измерительные сопла подгоняют между собой и с входным соплом 8 так, чтьбы разница показаний между ними по водяному манометру с давлением 500 мм вод, ст. не превышала 10 мм вод. ст.

Требования к техническому обслуживанию и возможные неисправности являются общими для подналадчиков с собственным приводом и пневматическим измерением (см. описание подналадчика ОКБ-2570М). Особенностью данного подналадчика является наличие фотореле.

ПОДНАЛАДЧИК ОКБ-4040М

Подналадчик (см. табл. 1) предназначен для контроля наружного диаметра штоков амортизаторов и выдачи станку команд «Подналадка» и «Брак+». Измерительное устройство (рис.9) подналадчика устанавливают между роликами отводящего транспортера станка Hei о- средственно па выходе деталей из зоны обработки. Деталь контролируют при ее непрерывном перемещении. После шлифования она попадает на приемные ролики транспортера и далее на ролики 5 измерительной позиции. Привод роликов осуществляется через звездочки 6 от общей цепи транспортера. Ролики имеют призматическую форму, обеспечивающую хорошее базирование детали в горизонтальной плоскости. Для исключения случайных перемещений детали в вертикальной плоскости и надежного попадания ее конца между измерительными шариковыми соплами 3 предусмотрен прижим 1, установленный с небольшим натягом (0,1—0,2 мм) относительно верхней образующей диаметра контролируемой детали. Сопла 3 крепят в корпусе 2, и их можно регулировать в резьбовых направляющих в пределах диапазона контролируемых размеров и выставлять относительно центра детали.

R связи с тем, что деталь имеет прерывистую поверхность, а контроль производится на ходу, предусмотрен путевой конечный выключатель, в качестве которого используется шариковое сопло 4. Око усыновлено относительно измерительных сопл таким образом, что команда на измерение подается при нахождении последних на гладкой поверхности контролируемой детали.

0 fcl

1 >

ь >

Рис. 9. Конструкция измерительного устройства подиаладчика ОКБ-4040М

Рис. 9. Конструкция измерительного устройства подиаладчика ОКБ-4040М

|

л й о

5 6 7

|

Принципиальная схема измерения показана на рис. 10. Контролируемая деталь / входит между шариковыми соплами 2, но измерения не происходит, так как клапан 3, соединяющий измерительный канал с отсчетно-командпым прибором 7, закрыт. Команда на измерение подается от блокировочного сопла 8. В.момент нажатия деталью на сопло 8 давление в пневматическом канале блокировки падает и срабатывает электропнев.мопреобразователь 9, который через пневмоэлекгро- преобразователь 4 открывает клапан 3. При перемещении детали блокировочное сопло попадает в разрывы на поверхности детали (канавки, проточки), но повторные команды в измерительную цепь не проходят за счет инерционности клапана, отрегулированного подбором дросселей 5 и 6.

Задержка измерительного давления преобразователем 4 исключает колебания стрелки указателя, что облегчает наблюдение за размером. Измерительное устройство выставляют на транспортер так, чтобы оси его роликов были выше на 0,3—0,5 мм осей роликов транспортера. В процессе эксплуатации необходимо периодически проверять положение измерительных роликов относительно друг друга и роликов транспортера. Неправильная установка приведет к значительному биению детали и увеличению погрешности измерения.

ПОДНАЛАДЧИК ОКБ-3765

Подналадчик (см. табл. 1) предназначен для контроля наружной цилиндрической поверхности деталей после их обработки на бесцентрово- шлифовальных станках типа 3185, ЗШ184, ЗМ184, ЗМ185. Он встраивается непосредственно в зону обработки станка и контролирует детали на ноже станка в калибрующей зоне шлифовального круга.

Измерительную головку монтируют при помощи специальных кронштейнов на суппорте ножа или на бабке ведущего круга. Поскольку подналадчик является универсальным для целого ряда бесцентрово- шлифовальных станков, кронштейны не входят в его комплект и их разрабатывают в зависимости от способа установки на конкретном станке.

Отсчетно-командный прибор ОКБ-УВ628 устанавливают на бабке станка на специальной подставке, и его можно поворачивать на удобный для наладчика угол. По результатам измерения подналадчик выдает следующие команды управления станком: при прохождении годной детали на пульте станка и на отсчетно-командном приборе загорается сигнал «Годные»; при прохождении первой детали с наружным диаметром, превышающим контрольный предел подналадки, выдается команда на подналадку станка. Сигнал «Подналадка» снимается автоматически после окончания определенного времени выдержки.

После подачи очередной команды на подналадку цепь передачи этой команды отключается на 1—30 с, т. е. на время прохождения всех деталей, находящихся между кругами станка. При падении давления воздуха ниже 0,32 МПа подается команда на останов станка.

| <<ffrvJTb> |

| у\л (W I v/\ АЛ. |

Подналадчик позволяет визуально контролировать детали по шкале отсчетно-командного прибора и осуществляет автоматический контроль детали с помощью команд управления.

| ЛЛЛЛл- |

| Рис. 11. OKC-37G5 |

| 777/77777777777777777777777.7 |

Принципиальная пневмоки- нематическая схема подиаладчика показана на рис. 11. Диаметр измеряют двухконтактным методом. Неподвижным базовым иаконечником служит нож станка 5. Подвижный наконечник укреплен на измерительном рычаге 4 подиаладчика. Обрабатываемые детали, проходящие под наконечником, арретируют рычаг 4. Для ограничения провала наконечника во впадину между двумя соседними деталями, образуемую фасками па их торцах, предусмотрен регулируемый Упор 3.

Схема подиаладчика

Рис. 12. Конструкция измерительной головки подналадчика ОКБ-3765

Рис. 12. Конструкция измерительной головки подналадчика ОКБ-3765

|

Поскольку подналадчик не контролирует нижнюю границу поля допуска обрабатываемых деталей, блокировки электрической схемы при провале наконечника нет. Для удобства визуального наблюдения стрелка пневмоэлектрического преобразователя задерживается на теку-

| / г |

| А-А |

| S > 1 > > г К измеритет- ///{/./ному соплу |

| К лневмо- 1-- —т- зле к три- чеслому лре- образобаюс/нв |

I

| -4U ф \й | \ ^ icJ |

| — -------------- "Э- [ у------------- | |

| -------------:------------- ЬЩ JO -J А | -J и' |

| Рис. 13. Конструкция обратного клапана |

щем размере с помощью обратного клапана 6. Измерительный импульс передают при подъеме рычага 4 через регулируемую пятку 2 на измерительное шариковое сопло 1, включенное в пневматическую цепь отсчетно-командного прибора.

Конструкция измерительной головки подналадчика показана на рис. 12. В корпусе 4, на котором монтируют детали головки, предусмотрено сбоку и сверху по два резьбовых отверстия для крепления головки к кронштейну станка. Наружный рычаг 3 крепят на оси колодки 1 клеммным зажимом, что позволяет легко его регулировать и заменять в случае необходимости. На конце рычага также в клеммном зажиме устанавливают алмазный или твердосплавный наконечник 2 в зависимости от условий работы и требований к точности.

Внутренний рычаг 8 жестко крепят к колодке /. На нем установлены регулировочные винты б и 7 настройки измерительного зазора в шариковом сопле 5 и ограничения провала наконечника в разрывы контролируемой поверхности. Наружный и внутренний рычаги образуют двуплечий рычаг, подвешенный на крестообразном шарнире из плоских пружин к корпусу головки. Планка 9 предохраняет регулировочные винты от случайных ударов и смещений. Конструкция обратного клапана показана на рис. 13. Каналы верхней крышки 1 и нижней 4 соединены соответственно с измерительным соплом и показывающим прибором, как показано на принципиальной схеме (см. рис. 11). Увеличение размера детали повышает давление в верхней камере, мембрана 2 отжимается, и воздух через отверстия в мембране поступает л показывающий прибор. При провале наконечника в зазор между контролируемыми деталями давление в верхней камере резко падает н мембрана перекрывает канал, соединяющий измерительное сопло и прибор. Про