Прибор (см. табл. 1) предназначен длй контроля в процессе шлифования наружных диаметров внутренних и наружных колец подшипников и выдачи трех команд на изменение режимов обработки и окончание шлифования.

За изменением контролируемого размера следят по шкале манометра отсчетно-командного устройства ОКВ-УВбЗО, проградуирован- ного в линейных величинах с ценой деления 0,001 мм.

Схема измерительной головки (рис. 47) построена по принципу двухконтактного измерения. Наружные измерительные рычаги 2 оснащены алмазными наконечниками), находящимися в контакте с обрабатываемой поверхностью детали. Изменение контролируемого размера передается на внутренние рычаги 4, с одним ю которых связан регулируемый упор 7, с другим пневматическое сопло 12. Упор 7 воздействует на рамку 10, и по Atepc изменения контролируемого размера изменяется зазор между закрепленной на рамке пяткой 11 и пневматическим соплом. Измерительное усилие создается пружинами 6". При переналадке прибора с размера на размер, при регулировании зазора между соплом и пяткой, при настройке арретироваиия предусмотрена нейтральная установка внутренних рычагов и рамки с помощью кулачка 5. В этом положении внутренние рычаги и плоские пружины 8, на которых подвешена рамка, располагаются параллельно друг другу в горизонтальной плоскости. Лрретирование измерительных рычагов осуществляется двухсторонним ппевмоцилиндром 3. Подвод и отвод измерительных наконечников осуществляется поворотом головки на оси 9 гидроцилиндром станка.

вальным автоматам 3474В2, 3474ГВ4

вальным автоматам 3474В2, 3474ГВ4

|

Отсчетно-командное устройство мод. ОКБ-УВОЗО (рис. 48) является унифицированным типовым устройством для приборов активного контроля. Конструкция устройства выполнена с учетом современных требований технической эстетики, обеспечивает необходимые удобства при эксплуатации и ремонте. В качестве отсчетного устройства используется серийно выпускаемый манометр МТИ-1218, кл. 0,6.

4 5 S

контроля:

1 — тумблер включения электропитания; 2 — ручка настройки нуля; 3 — лампа сигнала «Нет воздуха»; 4 — отсчетное устройство; 5 — лампы сигналов команд; 6 — лампа сигнала «Измерение»; 7 — тумблер ручного арретирования, в — ручки настройки команд; £ — край воздушный; 10 — корпус

контроля:

1 — тумблер включения электропитания; 2 — ручка настройки нуля; 3 — лампа сигнала «Нет воздуха»; 4 — отсчетное устройство; 5 — лампы сигналов команд; 6 — лампа сигнала «Измерение»; 7 — тумблер ручного арретирования, в — ручки настройки команд; £ — край воздушный; 10 — корпус

|

КЗ 8

ис. 49. Пневматическая схема от сч етно- командного устройства ОКБ-УВ630

ис. 49. Пневматическая схема от сч етно- командного устройства ОКБ-УВ630

|

Использование манометра МТИ-1218 позволило получить удобную для наблюдения и отсчета показаний шкалу, проградуированную в линейных величинах, с расстоянием между штрихами 3 мм и диапазоном измерения 0,4 мм по грубой шкале и 0,2 мм по точной линейной шкале при цене деления 0,001 мм.

Принципиальная пневматическая схема прибора показана на рис. 49.

Нормальная работа устройства рассчитана при питании сжатым воздухом давлением 0,35—0,6 МПа, очищенным до 7-го класса загрязненности по ГОСТ 17433—72. При падении давления ниже 0,32 МПа реле давления 1 отключает прибор и загорается световая сигнализация «Нет воздуха».

После ввода измерительной головки на позицию контроля по сигналу, поступающему из электросхемы станка, срабатывает элсктро- пневмопреобразователь 3 (стандартный элемент П1ПР5), управляющий воздухораспределителем 2. Канал арретирования открывается, и измерительные наконечники сводятся до касания с контролируемой поверхностью обрабатываемой детали.

По мере снятия припуска с контролируемой поверхности зазор между измерительным соплом 4 и пяткой уменьшается и давление в измерительной ветви между входным соплом 7 и измерительным соплом возрастает. Повторитель 5 (П2П7), подключенный к измерительной ветви повторяет и усиливает измерительное давление на выходе, к которому подключены элементы сравнения с усилителем 10—12, а также элемент сравнения (повторитель) 9 с отсчетным устройством 8. Элементы сравнения с усилителем срабатывают при определенных давлениях в измерительной ветви, на которые они настраиваются с помощью регулируемых дросселей 13—15 (винты настройки расположены на передней панели устройства).

При срабатывании этих элементов сравнения срабатывают соответствующие пневмоэлектропреобразователи 16—18, выдающие управляющие сигналы в электросхему станка.

Установка нуля отсчетного устройства (тонкая настройка) осуществляется регулируемым дросселем 6, винт настройки которого также ьыведен на переднюю панель.

6. Характерные неисправности и способы их устранения

|

Глава 4

средства активного контроля для внутришлифовальных станков

ОБЩИЕ ПОЛОЖЕНИЯ

Выходным управляющим параметром при контроле в процессе обработки на внутришлифовальных станках может быть непосредственно размер обрабатываемой детали (прямой метод контроля), положение режущей кромки шлифовального круга (косвенный метод контроля) или одновременно размер обрабатываемой детали и положение режущей кромки шлифовал(.ного круга (комбинированный метод контроля). В некоторых случаях при комбинированном методе контроля учитывается положение не режущей кромки инструмента, а узлов станка, например бабки шлифовального круга.

Предпочтителен прямой метод контроля. Однако не исключены условия, при которых использование прямого метода контроля или невозможно, или значительно усложняет конструкцию прибора. Тогда применяют косвенный или комбинированный методы контроля.

Контроль прямым методом осуществляют двумя основными способами: жесткими калибрами и двухконтактными приборами.

Контроль жесткими калибрами (рис. 1) при внутреннем шлифовании получил широкое распространение. Это объясняется простотой конструкции и удобством эксплуатации. Системы с жесткими калибрами нечувствительны к вибрациям и позволяют наиболее просто контролировать прерывистые поверхности. Так как незначительные изменения контролируемой величины преобразуются в значительные перемещения калибра, в качестве командного устройства используют обычные контактные или бесконтактные конечные выключатели. Контроль жесткими калибрами при патронной обработке обеспечивает получение деталей с допусками до 0,008 мм.

При обработке на жестких опорах большинство современных приборов строится на двух контактном методе измерения (рис. 2), обеспечивающем при сравнительной простоте конструкции высокую точность контроля. Однокоптактные приборы, применявшиеся до настоящего времени на желобошлифовальных и других станках, при допусках на обработку 0,04—0,05 мм также заменяют двухкоптактными приборами. При таких сравнительно грубых допусках одноконтактные приборы в силу присущих им погрешностей, обусловленных главным образом большой длиной измерительной цепи, не обеспечивают надежного получения размеров всех обрабатываемых деталей в пределах допуска.

На рис. 2, а показана схема двухконтактного пневмоэлектриче- ского прибора с механическим суммированием перемещений измерительных рычагов, при котором изменение рабочего зазора между пяткой 2 и соплом 3 равно сумме перемещений нижнего рычага 1 и верхнего рычага 5, передающего движение через колодку 4 на сопло. Такая схема

Рис. 1. Контроль диаметра отверстия жестким калибром:

! — двухступенчатый жесткий калибр, подводимый к контролируемому отверстию при каждом дной- ном ходе бабки шлифовального круга; 2 — обрабатываемая деталь; 3 — бабка шлифовального круга

позволяет исключить погрешность, связанную с относительным смещением прибора и детали в направлении линии измерения, так как пере- мещениясопла и пятки направлены в одну сторону и рабочий зазор не изменится. Схемы с механическим суммированием применяют для контроля отверстий до 250 мм.

При контроле отверстий диаметром более 250 мм целесообразно -применять приборы с двумя измерительными головками с пневматическим (рис. 2, б) или электрическим (рис. 2, в) суммированием.

Они удобны при обработке деталей широкого диапазона размеров на одном станке. При контроле на станке отверстий деталей в широком диапазоне размеров с частой переналадкой с одного размера на другой с гладкой и прерывистой поверхностями целесообразно использовать косвенный метод контроля (рис. 3).

| ____ | . ■ i | |

В исходном положении стол со шлифовальной бабкой 9 находится в крайнем правом положении. Блокирующее сопло 7 открыто, измери-

J /> 1

Рис. 2. Двухконтактные схемы измерения жесткими калибрами: а — схема с механическим суммированием перемещений измерительных рычагов; 6 — схема с пневматическим суммироианием перемещений измерительных рычагов; 1 — воздушные краны, предназначенные для попеременного отключения нижней и верхней пневматических ветвей прн настройке прибора; 2 — нижняя измерительна» головка; 3 — верхняя измерительная [головка; 4 — манометр, 1ю показаниям которого производится настройка пневматических ветвей; в — схема с электрическим суммированием перемещений измерительных рычагоп; Д — индуктивные дифференциальные датчики, обмотки которых включены в мостовую схсму, обеспечивающую электрическое суммирование

Рис. 2. Двухконтактные схемы измерения жесткими калибрами: а — схема с механическим суммированием перемещений измерительных рычагов; 6 — схема с пневматическим суммироианием перемещений измерительных рычагов; 1 — воздушные краны, предназначенные для попеременного отключения нижней и верхней пневматических ветвей прн настройке прибора; 2 — нижняя измерительна» головка; 3 — верхняя измерительная [головка; 4 — манометр, 1ю показаниям которого производится настройка пневматических ветвей; в — схема с электрическим суммированием перемещений измерительных рычагоп; Д — индуктивные дифференциальные датчики, обмотки которых включены в мостовую схсму, обеспечивающую электрическое суммирование

|

Спав

шлифовального круга

шлифовального круга

|

тельная позиция отведена назад. После начала шлифования оператор краном управления <3 с помощью гидроцилиндра 4 подводит позицию в положение «Измерение». При каждом двойном ходе шлифовальный круг примерно наполовину своей длины выходит из отверстия. Связанный со шпинделем шлифовального круга валик 5 поворачивает рычаг 6, блокирующее сопло открывается, давление в правой полости клапана 8 резко падает, и воздух от измерительного сопла 2 поступает в правый сильфон 1 пневмоэлектрического преобразователя. Рамка с контактом и стрелка преобразователя занимают положение, соответствующее величине зазора между шлифовальным кругом и измерительным соплом в данном цикле.

При ходе шлифовального круга вперед валик 5 освобождает рычаг, который под действием пружины закрывает блокирующее сопло. Давление в правой полости клапана 8 возрастает, срабатывает мембрана, закрывающая трубопровод соединения преобразователя с измерительным соплом. Рамка и, следовательно, стрелка датчика затормаживаются. Так повторяется на каждом двойном ходе шлифовального круга, пока не замкнется контакт преобразователя, настроенный на положение «Размер». В станок подается команда на прекращение цикла обработки. При использовании описанного способа активного контроля получают точность обработки отверстий 0,020—0,025 мм. Комбинированный метод может быть использован при контроле отверстий малого диаметра 5— 10 мм, когда практически невозможно разместить измерительные наконечники между поверхностями обрабатываемого отверстия и шлифовального круга и невозможен контроль с задней стороны шпинделя (рис.5). По своим точностным характеристикам этот метод приближается к прямому методу контроля.

Комбинированный метод контроля, схема которого показана на рис. 5, используют при обработке очень малых и коротких отверстий (1—5 мм), когда практически невозможно контролировать ни поверх-

Рис. 4. Схема комбинированного метода контроля диаметра отверстия по одной из точек на обрабатываемой поверхности и кромке шлифовального круга:

1 — измерительное сопло, контролирующее положение обрабатываемой поверхности; 2 — измерительное сопло, контролирующее положение кромки шлифовального круга; 3 — прибор, в котором измерительные сопла включены Сжатый так, что по мере снятия припуска давление в " " правом сильфоне падает, так как зазор между обрабатываемой поверхностью н соплом 1 увеличивается, а в левом сильфоне возрастает, поскольку зазор между шлифовальным кругом и соплом 2 уменьшается

ность обрабатываемого отверстия, ни кромку шлифовального круга. Метод заключается в том, что основной припуск снимают по реле времени, после чего шлифовальный круг отводится и в отверстие вводится пневматическая пробка 1. В зависимости от фактического размера детали в сильфоне 3 устанавливается определенное давление, которое сохраняется в нем до конца обработки, поскольку канал, связывающий полость сильфона с пробкой, перекрывается электромагнитным клапаном 2. Одновременно фиксатором 6 с бабкой шлифовального круга соединяется тяга 5, с которой связано дополнительное сопло 4. Остальная часть припуска снимается по результатам измерения перемещения шлифовальной бабки с помощью сопла 4. Предполагается, что оставшийся съем весьма незначителен и износ шлифовального круга не вносит существенной погрешности в измерение.

Сжатый боздух

Рис. 5. Схема комбинированного метода контроля диаметра отверстия ло предварительно обработанному размеру и положению бабки шлифовального круга

Рис. 5. Схема комбинированного метода контроля диаметра отверстия ло предварительно обработанному размеру и положению бабки шлифовального круга

|

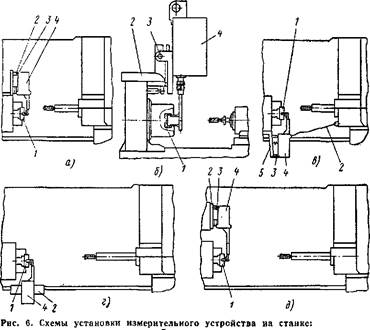

на биСке изделия сзади (а), на верхней плоскости (б), спереди (в); на станине станка спереди (г), сзади (й) (/ — контролируемая деталь; 2 — каретка для подвода п отвода измерительного устройства — для схемы на рис. 6, в подвод и отвод измерительного устройства осуществляют тягой 2\ 3 — ось поворота измерительного устройства для вывода измерительных наконечников из контролируемого отверстия при отводе прибора и при наладке — для схемы на рис. С, б; 4 — измерительное устройство)

на биСке изделия сзади (а), на верхней плоскости (б), спереди (в); на станине станка спереди (г), сзади (й) (/ — контролируемая деталь; 2 — каретка для подвода п отвода измерительного устройства — для схемы на рис. 6, в подвод и отвод измерительного устройства осуществляют тягой 2\ 3 — ось поворота измерительного устройства для вывода измерительных наконечников из контролируемого отверстия при отводе прибора и при наладке — для схемы на рис. С, б; 4 — измерительное устройство)

|

Комбинированный метод может быть использован при обработке алмазными кругами отверстий керамических и подобных им деталей. Место установки измерительного устройства на станке определяется условиями его работы и характером технологического процесса. От места установки измерительного устройства па станке во многом зависят его метрологическая схема, конструкция, удобство обслуживания и настройка.

Измерительные устройства на внутришлифовальных станках можно устанавливать на бабке изделия сзади, спереди или сверху; на станине сзади или спереди; на продольном столе шлифовальной бабки; за изделием в патроне или в шпинделе.

Установка измерительного устройства на бабке изделия позволяет контролировать цилиндрические и конические отверстия, так как при ровороге бабки устройство перемещается вместе с ней, а также, в случае поперечной подачи, обеспечивает постоянное расположение измерительных наконечников в диаметральной плоскости без каких-либо конструктивных усложнений. Схемы установки измерительных устройств па станке показаны па рис.6.

Расположение устройства сзади на бабке изделия (рис. С, а) или на станине станка (рис. 6, д) обеспечивает удобный подход к зоне установки и обработки детали, а также улучшает условия управления станком, которые особенно важны при работе на универсальных станках, т. е. когда установка и снятие детали при обработке осуществляются вручную.

В случае особых требований к удобству переналадки и обслуживания измерительного устройства, а также при установке его на внутри- шлифовальных автоматах устройства могут быть установлены спереди на бабке изделия (рис. 6, в) или на станине станка (рис. О, г).

Установка сзади или спереди относительно оси изделия в значительной степени определяет длину измерительных или установочных рычагов. Их длина зависит от наружного диаметра контролируемого изделия и может быть рекомендована при контроле изделия с наружным диаметром не более 400 мм.

Наиболее целесообразная установка измерительного устройства на верхней плоскости бабки изделия станка (рис. 6, б). В этом случае меньше закрывается зона обработки, чем при установке спереди. Кроме того метрологическая и конструктивная схемы передающего механизма в этом случае более простые, так как установочные и измерительные рычаги проходят в непосредственной близости от диаметральной плоскости контролируемого изделия.

Установка измерительного устройства на продольном столе шлифовальной бабки (рис. 7) целесообразна при обработке деталей больших размеров и при поперечной подаче бабки шлифовального круга. Меньше загромождается зона обработки, исключается механизм ввода, так как устройство перемещается вместе со столом станка и измерительные головки получаются с небольшой длиной измерительных рычагов. Но при такой установке устройства несколько увеличивается погрешность за счет прерывистости измерения и требуются специальные

столе шлифовальной бабки:

I — контролируемая деталь; 2 — измерительное устройство; 3 — стол шлифовальной бабки

столе шлифовальной бабки:

I — контролируемая деталь; 2 — измерительное устройство; 3 — стол шлифовальной бабки

|

устройства для визуального контроля при условии ввода и вывода наконечников на каждом двойном ходе стола.

Размещение измерительного устройства за изделием в патроне или шпинделе пригодно для большинства типов станков, так как при этом полностью освобождается рабочая зона и возможно измерение достаточно малых отверстий.

Средства активного контроля при внутреннем шлифовании устанавливают как на станках без автоматической подачи, так и на автоматизированных станках. В первом случае изменение режима обработки и отключение станка при достижении заданного размера детали проводится оператором, пользующимся шкалой показывающего прибора. Во втором случае управление циклом работы станка осуществляется выдачей в схему управления станка дискретных электрических команд, а шкала имеет вспомогательное значение и служит в основном для настройки прибора.

В зависимости от цикла работы станка количество команд 2—4. При двух командах осущестиляется переключение черновой подачи на чистовую и обработка заканчивается по достижении заданного размера. Третья команда может быть использована для контроля съема при выхаживании после отключения чистовой подачи, а четвертая для контроля величины съема при выхаживании после черновой подачи. В большинстве случаев па внутришлифовильных станках используют трех- командные приборы.

В ряде случаев в схеме прибора предусматривают те или иные блокировки против ложных срабатываний команд. При контроле в процессе обработки деталей, имеющих глубокие желоба или бурты, для исключения поломки измерительных наконечников необходима блокировка на отвод прибора в случае несрабатывания арретирующего механизма. Такие блокировки можно осуществить с помощью специального канала пневматической системы, одного из контактов пневмоэлектрического преобразователя, конечных выключателей. В электрических схемах могут быть предусмотрены и другие блокировки в зависимости от типа прибора и технологического цикла обработки.

На рис. 8 показана принципиальная электрическая схема прибора ОКБ-11ЮМ1, предназначенного для контроля в автоматическом цикле внутреннего диаметра роликовой дорожки наружного кольца подшип- ииков. Схему можно рассматривать как типовую.

До начала измерения измерительные наконечники отведены от контролируемой поверхности толкателями арретира, действующего от воздухораспределителя ЭмА (электромагнит арретирования включен), контакты 41, 43 пневмоэлектрического преобразователя ПГ! замкнуты, включено реле Р1, сигнальные лампы JIC1—ЛС4 горят вполнакала.

В конце чернового шлифования по команде от управляющего контакта УК (6, 7) выключается ЭмА воздухораспределителя и измерительные наконечники перемещаются до соприкосновения со шлифуемой поверхностью детали, при этом размыкающим контактом 25, 23 реле давления РДП2 включается сигнальная лампа JIC5 («Измерение»). После снятия чернового припуска размыкаются контакты 41,34 пневмоэлектрического преобразователя ПП, выключается реле Р1 и своим размыкающим контактом 26, 20 включает сигнальную лампу JIC1 («Команда 1»), Одновременно на станок размыкающим контактом 30, 9 или замыкающим контактом 30, 12 реле Р1 подается команда на изменение режима обработки с черновой подачи на чистовую.

Ч27в~5,58

га аз

®I@j

шг А к шг

©i® г

Ш / О Ш1

.и м

| Р! IS Р? |

ВВП\ \ ВВП R!

| от |

| © |

| © © |

| шг Ш1 |

0 J

(да

F

| Вп |

А я»

А

7М/Т/Т / 1—

КотчЯа!

ТО

У7/7 40=- '

I^tft:

| I— |

| Нет Воздуха |

| /75 —tZZbr- CZZH |

| псч ЛС5 ' Измерение |

| РД12 25 |

J

zj

| команНа' |

| кг |

| р1. |

| ■ ■ команда 2 |

| ШанШ |

| РЦ№ п |

pint

|

| Контроль 603SytL ' сети |

| I&" |

| /и» ^ hlrfj |

| nit шг м шг |

| Apoen'upclcHuc изнершкрмнъ:* наконечника} |

| ©w-© © |

в Ш2 Ш1 ВВП

® ® „, шГ шг?)■«»«*" ю шг шг а Р2 „ ш< шг п

—"— ^W^ тандаг » шг да № рдв „ шt шг и

® I РД8 Ш1 Шг в Г Мнтроп тВмосети

V* @ @ J

„ шг ш,£Апг „ „ Шттьп„„шеш,

fer«•------ sv——я...---------....

© © @ @

измерительных ноканечникоО

Рис. Л. Электрическая схема двухкомандмого прибора 0КБ-11ЮМ1 для контроля арретирования измерительных наконечников

При достижении заданного размера замыкаются контакты 41, 44 пневмоэлектрического преобразователя 1111, включается реле Р2 и замыкающим контактом 21, 26 включает сигнальную лампу JIC2 («Команда 2»), а размыкающим контактом 20, 26 включает сигнальную лампу ЛС1.

Одновременно на станок замыкающим контактом 10, И реле Р2 подается команда на окончание обработки, управляющий контакт УК 6, 7 замыкается, включается электромагнит воздухораспределителя ЭмА, измерительные наконечники арретируются и измерительная головка отводится в исходное положение. Сигнальные лампы ЛС2 и ЛС5 гаснут.

| Наименование, назначение и метод контроля | Тип показывающего и командного прибора | Диапазон контролируемых диаметров, мм | Количество команд | Цена деления шкалы прибора, мм | Погрешность прибора, мм | Диапазон измерения по шкале, мм | Измерительное усилие, сН | Конструкция и завод- изготовитель |

| Устройство с жесткими калибрами. Контроль сквозных отверстий с гладкой н прерывистой поверхностью на специальных станках с полым шпинделем | 5-80 | Обеспечивает получение деталей 2—3-го класса точности | ||||||

| Бесконтактный пневматический прибор БВ-4052. Контроль диаметра сквозных гладких отверстий па станке мод. 61 А. Измеритель — пневматическая пробка с двумя соплами | Сильфоиный пневматический прибор ЬВ-6017.4к | 5 — 25 | 0,001 | 0,0015 | 0,11 | Конструкция БВ Минстанко- прома. Изготовитель ЧИЗ | ||

| Измерительная система БВ-4188 к автомату./13-23!). Контроль отверстий колец приборных подшипников. Измеритель — двухкоптактппя индуктивная скоба | Индуктивный прибор БВ-6119 | 5—15 | 0,001 0,005 | 0,0005 | 0,08 0,4 | 100 — 20 | Конструкция БВ Минстанко- прома. Изготовитель ЧИЗ | |

| Пневматический прибор ЬВ-4026. Контроль диаметра желоба кольца подшипника. Измеритель — двух контактна я пневматическая скоба | Сильфонный пневматический прибор БВ-6017.4К | 25— 100 | 0,001 | 0,0015 | 0,11 | 350—50 | Конструкция БВ Минстанко- прома. Изготовитель ЧИГ> |

| Прибор ОКБ-4113 к внутри- шлифовальному автомату 4МСО. Контроль диаметров деталей с гладкой поверхностью. Измеритель — пневматическая двухконтактная скоба | 15—80 | 300:3=50 | ||||||

| Прибор ОКБ-1ПОМ к внутри- шлифовальному автомату GClblG. Контроль диаметров деталей с гладкой поверхностью. Измеритель — пневматическая двухконтактная скоба | Пневмозлек- трическое отсчетно- командное устройство мод. ОКБ-УВ628 | 205 — 235 | 0,002 | 0,002 | 0,10 | Конструкция особого конструкторского бюро средств автоматизации и контроля и члектроэро- знонного оборудования | ||

| Прибор ОКБ-КУ31М к внутри- шлнфовальным. автоматам 3483А, 3483В, 6С211. Контроль диаметров деталей с гладкой поверхностью. Измеритель — пневматическая двухконтактная скоба | 10—40 | 200:3=30 | ||||||

| Прибор ОКБ- КУЗЗМ к внутри- шлнфоналыюму автомату Л212С1. Контроль диаметров детален с гладкой поверхностью. Измеритель — пневматическая двухкоптактная скоба | 15 — 50 | |||||||

| Прибор БВ-4197 с адаптивной системой выдачи команд. Контроль диаметров гладких отверстий. Измеритель — двух- контактная индуктивная скоба | Индуктивный прибор БВ-6119 | 80 — 200 | 0,001 0,005 | 0,001 | 0,08 0,4 | 400±50 | Конструкция Б В А\инстанко- нрома |

Подвод измерительной головки и отвод ее в исходное положение возможны лишь при нормальной работе пневматической системы арретирования, которая контролируется замыкающим контактом 16, 17 реле давления РД112, выдающим в электросхему шлифовального автомата разрешение на подвод и отвод измерительной головки. В процессе наладки прибора имеется возможность разведения и сведения измерительных наконечников вручную выключателем арретирования при наладке (ВАН).

При выключении электропитания отсчетно-командного устройства выключателем ВВП предусмотрена блокировка электросхемы станка от ложных команд («Команда 1») контактами 8, 30. В случае отключения пиевмопитания или падения давления сжатого воздуха ниже допустимого уровня срабатывает реле давления РДП1, реле РДВ включается и размыкающим контактом 22, 25 включает сигнальные лампы ЛСЗ, JIC4. Одновременно замыкающим контактом 14, 15 или размыкающим контактом 13, 14 реле РДВ на станок подается команда прекращения обработки.