Технология гидрирования

В целях получения чистых ароматических углеводородов сырье должно подвергаться предварительной обработке перед разделением неароматических и ароматических углеводородов с помощью экстрактивной дистилляции. Каталитические способы гидрирования оказались наиболее подходящими технологиями для удаления таких примесей как диолефины, олефины, сера, азот и кислород.

Гидрирование пиролизного бензина

В связи с высоким содержанием диолефинов сырой пиролизный бензин из печей парофазного крекинга склонен к полимеризации и образованию смол даже при хранении в емкостях под азотной подушкой. Так как высокие температуры способствуют полимеризации, диолефины должны быть гидрированы при относительно низких температурах на высокоактивных катализаторах в так называемом процессе селективного гидрирования. После селективного гидрирования диолефинов другие примеси могут быть гидрированы при высоких температурах на стадии глубокого гидрирования.

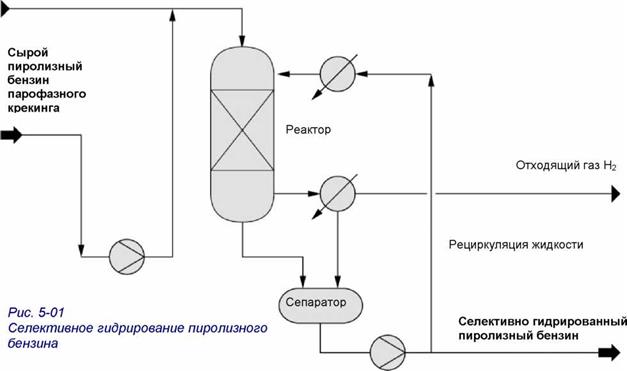

Селективное гидрирование (см. рис. 5-01)

В этой ступени сырой пиролизный бензин после смешения с водородом подается в реактор гидрирования. Реакция осуществляется в тонкоструйной или жидкой фазе на катализаторе из благородного металла (палладия на носителе из окиси алюминия) или на никелевом катализаторе.

Селективно гидрированный пиролизный бензин покидает реактор и поступает в сепаратор, где остаточный водород отделяется от жидкой фазы. В зависимости от использованного катализатора, газовая фаза направляется либо на блок горючего газа, либо на стадию глубокого гидрирования, где остаточный водород используется для подпитки.

Н2

|

После охлаждения часть жидкой фазы возвращается в реактор в целях регулирования температуры в реакторе. Селективно гидроочищенный продукт подается в колонну фракционирования или прямо на стадию глубокого гидрирования.

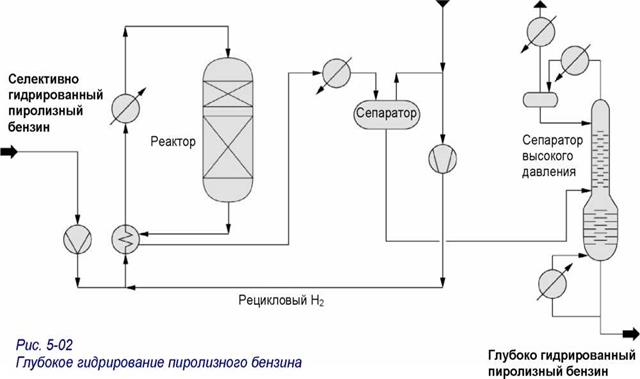

Глубокое гидрирование (см. рис. 5-02)

Такие примеси как сера, азот, кислород и олефины гидрируются на стадии глубокого гидрирования. Реакции протекают в газовой фазе на никелево-молибденовом или на кобальто-молибденовом катализаторе при входных температурах от 240 °С до 320 °С.

Селективно гидрированный пиролизный бензин после смешения с рецикловым водородом подается в реактор через теплообменники сырье/продукт и нагреватель. После охлаждения, продукт реакции, покидающий реактор, поступает в сепаратор высокого давления, где остаточный водород отделяется от жидкой фазы.

Н2 для подпитки Отходящий газ

|

Остаточный водород смешивается со свежим подпиточным водородом и подается обратно в реактор.

Жидкий продукт реакции, глубоко гидрированный пиролизный бензин, направляется в систему стабилизаторов, где отходящий газ, содержащий H2S, отделяется от продукта. Отходящий газ обычно возвращается в печь парофазного крекинга, и стабилизированный продукт реакции подается либо в колонну фракционирования, либо непосредственно на стадию извлечения АУ.

Разные оптимизированные варианты схемы технологического процесса могут быть предложены в зависимости от таких специфических критериев, как спецификация сырья, качество водорода и т. д. Наиболее экономичные относительно инвестиций и эксплуатационных расходов решения включают промежуточную закалку охлажденным рецикловым жидким продуктом на стороне реактора, производство пара и дополнительные активные слои катализатора для сложных видов сырья.

Гидрирование риформата

Несмотря на то, что на выходе экстрактивной дистилляции получается бензол высокого качества с содержанием менее 30 ppm неароматических углеводородов, следует отметить, что даже маленькое количество диолефинов (около 5 ppm) может отрицательно влиять на коэффициент AWC. Поэтому в присутствии в бензоле диолефинов, особенно нафтеновых, риформат должен подвергаться дополнительной обработке.

Наиболее распространенные ненасыщенные компоненты, такие как олефины и диолефины, в основном удаляются сочетанием обработки отбеливающими глинами и жидкостной экстракцией. Альтернатива - стадия селективного гидрирования олефинов и диолефинов перед стадией экстрактивной дистилляции. Катализатор, используемый для селективного гидрирования риформата, имеет длительный срок службы и может быть регенерирован много раз. Таким образом достигаются значительные экономии затрат на техобслуживание. Кроме того, захоронение глины в возрастающем числе стран становится все сложнее в связи с более строгими законами по защите окружающей среды.

Основные характеристики катализатора - следующие:

• Высокая степень превращения диолефинов

• Снижение доли олефинов

• Низкие потери бензола (по сравнению с обработкой отбеливающими глинами)

• Длительные интервалы работы между регенерациями

• Длительный срок эксплуатации

• Мягкие условия работы

Н2

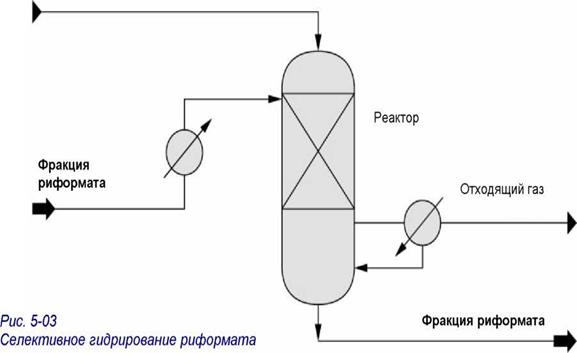

Типичная технологическая схема показана на рис. 5-03.

Богатая бензолом фракция, которая получается перед экстрактивной дистилляцией, подается в реактор селективного гидрирования при достижении требуемой входной температуры. К этой фракции добавляется водород. Селективное гидрирование происходит в тонкоструйном слое реактора при низких температурах и давлениях. Свободный от диолефинов продукт затем подается непосредственно на стадию экстрактивной дистилляции. Отделение газовой фазы осуществляется в кубе реактора. При этом отпадает дополнительное отпаривание продукта.

Контрольные вопросы:

1. С какой установки получают риформат?

2. Методы снижения бензола в риформате?

3. Как отделяют бензол от толуола в схеме?