Важнейшей задачей нефтеперерабатывающей промышленности нашей страны является углубление переработки нефти, ускоренное развитие производства автомобильных, дизельных и других видов топлив, сырья для нефтехимии и т.д.

Повышение выработки моторных топлив на единицу перерабатываемой нефти требует опережающего развития вторичных каталитических процессов, позволяющих углубить переработку нефти и производить дополнительные количества светлых нефтепродуктов из фракции мазута.

Для глубокой переработки нефти с целью производства высокооктанового бензина решающее значение имеет каталитический крекинг, позволяющий из разнообразного малоценного тяжелого сырья получать высокооктановые бензины, сырье для нефтехимии и алкилирования, производства технического углерода и кокса.

Технология каталитического крекинга на цеолитсодержащих катализаторах является весьма гибкой и при необходимости позволяет в широких пределах варьировать выход продуктов с целью повышения производства наиболее желательного из них.

Высокая эффективность и гибкость каталитического крекинга, надежность используемого оборудования и возможность создания автоматизированных установок большой мощности, решающая роль процесса в углублении переработки нефти с целью увеличения производства высокооктановых бензинов обуславливают его широкое внедрение в нефтеперерабатывающей промышленности и создают благоприятные условия для дальнейшего использования

В процессе каталитического крекинга целевым продуктом является бензиновая фракция с высоким октановым числом. Кроме бензина в этом процессе получаются еще и углеводородный газ, легкий газойль (фракция 195—350 °С), тяжелый газойль и кокс. Кокс, откладывающийся на катализаторе, сжигается при регенерации катализатора. Количество и качество получаемых продуктов, а также количество образующегося кокса зависит как от качества сырья, так и от параметров процесса.

Сырье. Основными видами сырья для каталитического крекинга являются фракции, выкипающие, как правило, в пределах 200—500°С. К ним относятся керосино-газойлевые фракций (200—350°С), вакуумный газойль прямой гонки и продукты вторичных процессов: газойли коксования, термического крекинга и гидрокрекинга. Более легкое сырье применяют для получения компонента базового авиационного бензина, более тяжелое — автобензина. Применяют также и смешанное сырье как по фракционному составу (225—490°С, 265—500°С), так и по происхождению. Смешанное сырье используют для производства автобензина.

Качество исходного сырья оказывает большое влияние на работу катализаторов. Повышение содержания в сырье непредельных и полициклических ароматических углеводородов или утяжеление фракционного состава ведет к повышенному коксообразованию и быстрой дезактивации катализатора. По этой причине газойли коксования и термического крекинга перерабатывать сложнее, чем прямогонное сырье. Наличие в сырье смол, сернистых и азотистых соединений и металлов также приводит к падению активности и селективности катализатора. Поэтому иногда при крекинге даже прямогонных газойлей, полученных из смолистых и сернистых нефтей, приходится ограничивать конец кипения сырья на уровне 480—490 °С.

Хорошие результаты крекинга достигаются на предварительно гидроочищенном сырье. При гидроочистке значительно снижаются содержание серы, азота и металлов в сырье, а также его коксуемость. Крекинг подготовленного сырья приводит к уменьшению выхода кокса и газа и увеличению выхода бензина. Улучшается качество полученных продуктов: повышается октановое число бензина, содержание серы в жидких продуктах крекинга снижается настолько, что эти продукты не нуждаются в последующей очистке от серы. Положительный эффект дает также предварительное удаление смолисто-асфальтеновых веществ из сырья методом деасфальтизации бензином или сжиженным пропаном.

Качество продуктов каталитического крекинга. Углеводородные газы каталитического крекинга содержат не менее 75—80% (масс.) смеси пропан-пропиленов, бутан-бутиленов и пентан-амиленов. Содержание изомерных соединений достигает 25— 40% (масс.). Это делает газы каталитического крекинга ценным сырьем для нефтехимических процессов.

Бензин имеет плотность 0,72—0,77, октановое число по исследовательскому методу от 87 до 91. По химическому составу бензин каталитического крекинга отличается от прямогонных бензинов и бензинов термических процессов. В нем содержится 9—10% (масс.) непредельных углеводородов и от 20 до 40% (масс.) ароматических углеводородов. Непредельные и парафиновые углеводороды не менее, чем на две трети состоят из углеводородов изомерного строения.

Легкий газойль (фракция 195—350 °С) имеет плотность 0,89—0,94 и состоит на 40—80% из ароматических соединений. Цетановое число колеблется от 45 до 24. Легкий газойль с высоким цетановым числом используется как компонент дизельного топлива, с низким цетановым числом — как разбавитель мазута. И бензин, и легкий газойль полученные из сернистого сырья нуждаются в очистке от серы.

Тяжелый газойль (фракция выше 350°С) — остаточный жидкий продукт каталитического крекинга — используется как компонент топочного мазута или в качестве сырья установок коксования. Содержание серы в нем выше, чем в исходном сырье.

Высокое содержание ароматических углеводородов полициклического строения (40—60%) делает газойли каталитического крекинга ценным источником получения индивидуальных ароматических углеводородов (нафталина, фенантрена), одновременно фракцию 280—420°С применяют для выделения из нее высокоароматизированного концентрата — сырья для производства сажи. Для этой цели применяют селективный растворитель — фурфурол, разделяя фракцию 280—420°С на деароматизированный рафинат, направляемый в дизельное топливо и экстракт, который и является сырьем для производства сажи.

Катализаторы крекинга. До недавнего времени на заводах применялись аморфные природные и синтетические алюмосиликаты, содержащие в среднем 10—25% А1203, 80—75% SiO2 и некоторое количество воды, а в виде примесей окиси железа, магния, кальция и натрия. Эти катализаторы обладают индексом активности порядка 35—38.

В настоящее время, почти все установки каталитического крекинга переведены на работу с синтетическими кристаллическими алюмосиликатными катализаторами, содержащими в своем составе цеолиты.

Цеолитами называются природные и искусственные алюмосиликаты, обладающие чрезвычайно тонкопористой структурой. Они представляют собой водные алюмосиликаты натрия, кальция и других металлов, т. е. это соли алюмокремниевых кислот: например, цеолит под индексом 13Х — Na86[(А102)86 (SiO2)106] 267Н2О. Все цеолиты имеют кристаллическое строение с четко выраженной структурой. Их общее свойство — наличие мельчайших полостей, сообщающихся между собой через «окна» (поры). Число полостей в кристалле цеолита очень велико. Их общий объем может достигать половины всего объема кристалла. Именно благодаря этому обезвоженные цеолиты являются прекрасными адсорбентами. Но в отличие от других адсорбентов (активированный уголь, силикагель, окись алюминия и др.) размер пор у цеолитов очень мал и все поры имеют одинаковый диаметр. Для разных типов синтетических цеолитов размер пор колеблется от 0,3 до 1,3 нм. Следовательно, поры цеолита имеют молекулярные размеры, благодаря чему цеолиты обладают как бы просеивающими свойствами, т. е. могут пропускать в полости кристалла и адсорбировать молекулы только определенного размера, не превышающие диаметра пор данного цеолита. Поэтому они получили также название молекулярных сит.

Синтетические цеолиты выпускаются трех типов А, X, Y. Цеолиты типа А имеют поры 0,3—0,5 нм и применяются для осушки и очистки углеводородных газов от углекислого газа и сероводорода, а также для адсорбции и отделения нормальных алканов из их смеси с углеводородами других Классов. Цеолиты типа X имеют размер пор 0,8—1,3 нм, а типа Y — 0,8—0,9 нм. Цеолиты X и Y нашли большое применение в производстве катализаторов.

Катализаторы на основе цеолитов 10Х и 10Y (шариковые — цеокар-2, АШНЦ-3, микросферический РСГ-2ц и другие) характеризуются индексом активности близким к 50. Некоторые из этих катализаторов содержат окись рения, что благотворно сказывается на селективности действия катализатора и позволяет получать большие выходы бензина.

Содержание самих цеолитов в цеолитсодержащих катализаторах невелико (3—15%). В процессе приготовления катализатора модифицированные металлами (хромом, рением, платиной, палладием и др.) цеолиты вводят в матрицу (подкладку) неорганических окислов (SiO2, А1203, глины и др.).

Особенностью катализаторов каталитического крекинга является их быстрая дезактивация. Поры катализатора закоксовываются через 10—15 мин работы. Поэтому необходимо крекинг все время чередовать с регенерацией катализатора. Каталитические процессы с частой сменой циклов работы и регенерации получили название, цикличных. Регенерация заключается в выжигании кокса и смолистых отложений с поверхности катализатора воздухом при 540—680°С. Для предохранения катализатора от местных перегревов воздух разбавляют инертными газами. Однако число циклов регенерации не беспредельно.

Свойство катализатора сохранять активность во время эксплуатации называется стабильностью активности. С течением времени вследствие постепенного уменьшения удельной активной поверхности катализатора и изменения его пористой структуры индекс активности катализатора падает. Это происходит в результате механического истирания частиц катализатора, спекания его и постепенного отравления активных центров металлами, содержащимися в сырье в виде сложных металлорганических соединений типа порфириновых комплексов, а также продуктов коррозии. Частичная замена катализатора проводится периодически или непрерывно.

Катализаторы каталитического крекинга должны также обладать механической прочностью, устойчивостью к истиранию, к действию высокой температуры, водяного пара и к резким изменениям температур.

Применение готовой продукции. Углеводородный газ, благодаря высокому содержанию изомеризованных структур, является хорошим сырьем для нефтехимических процессов.

Бензин, содержащий большое количество непредельных 9–10% (масс.) и ароматических углеводородов 20–40% (масс.), служит хорошей добавкой при компаундировании бензина.

Легкий газойль, получающийся в процессе каталитического крекинга, с цетановым числом около 45, служит компонентом дизельного топлива; с числом примерно 24 – разбавителем мазута.

Тяжелый газойль (фракция выше 350°С) – остаточный жидкий продукт каталитического крекинга – используется как компонент топочного мазута или в качестве сырья установок коксования. В тоже время, благодаря высокому содержанию (до 60%) ароматических углеводородов полициклического строения, может быть использован в качестве сырья для получения индивидуальных ароматических углеводородов (нафталина, фенантрена). Кроме того, может применяться для производства сажи.

Кокс – является побочным продуктом и выжигается из катализатора в процессе его регенерации.

Технологическая схема. На российских НПЗ и заводах б. СССР эксплуатируются установки каталитического крекинга с реактором и регенератором непрерывного действия двух типов:

- с плотным слоем циркулирующего шарикового катализатора;

- с псевдоожиженным слоем циркулирующего микросферического катализатора.

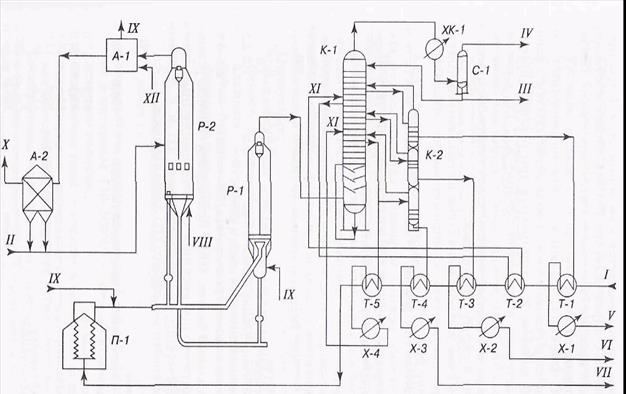

На рисунке 1.7 приведена схема установки с псевдоожиженным слоем катализатора.

I - сырье; II - катализатор; III - бензин; IV - жирный газ; V - легкий газойль; VI - сырье для производства технического углеводорода; VII - тяжелый газойль; VIII - воздух; IX - пар водяной; X - дымовые газы; XI - циркулирующее орошение; XII - вода

Рисунок 1.7 – Схема установки каталитического крекинга

Сырье нагревается в теплообменниках Т-1 — Т-5 и печи П-1, смешивается с водяным паром и поступает в подъемный стояк катализаторопровода подхватывая частички регенерированного катализатора, движущегося из регенератора Р-2. Смесь сырья, водяного пара и катализатора проходит через отверстия распределительной решетки реактора Р-1 и попадает в кипящий слой катализатора. При контакте сырья и катализатора в подъемном стояке и кипящем слое происходят реакции крекинга. Продукты реакции поднимаются в верхнюю часть реактора, проходят через трехступенчатые циклоны, в которых отделяется унесенный катализатор, и направляются в колонну К-1.

Отработанный катализатор из нижней части кипящего слоя переходит в отпарную зону, расположенную под распределительной решеткой; сюда подается водяной пар для удаления адсорбированных поверхностью катализатора углеводородов. Затем катализатор поступает в катализаторопровод, смешивается с воздухом и транспортируется воздушным потоком в регенератор Р-2, где происходит выжигание кокса с поверхности катализатора. Регенерированный катализатор возвращается в реактор Р-1. Дымовые газы уходят из кипящего слоя катализатора, поступают в двухступенчатый никлом А-2. в котором отделяются от основной массы частиц катализатора, а зачем поступают на очистку. Уловленный катализатор возвращается в кипящий слой. Пары продуктов реакции с верха реактора Р-1 поступают в колонну К-1. Верхний продукт колонны — смесь паров воды, бензина и газа проходит через конденсатор-холодильник ХК-1 в сепаратор С-1. Газ из С-1 и бензин самостоятельными потоками подаются в газовый блок, а вода сбрасывается в канализацию. В колонне К-1 отбираются три боковых погона, которые поступают в отпарную колонну К-2 для удаления легких фракций. Затем легкий газойль, сырье для технического углерода и тяжелый газойль через теплообменники и холодильники уходят с установки.

Газовый блок установки (на схеме не показан) состоит из секций сероочистки газа, компримирования, абсорбции и стабилизации бензина.

Технологический режим. Ниже приводятся показатели технологического режима установки каталитического крекинга с микросферическимцеолитсодержащим (I) и шариковым аморфным (II) катализаторами:

| Наименование параметров | I | II |

| Температура, °С | ||

| в реакторе | 490-505 | 470-485 |

| в регенераторе | 590-670 | 590-650 |

| низа колонны К-1 | ||

| Давление, кгс/см2 | ||

| в реакторе | 0,6-2,4 | 0.7-0.8 |

| в регенераторе | 2,4 | 2,0 |

| Кратность циркуляции катализатора | 6-8 | 1,8-2.5 |

| Содержание остаточного кокса в катализаторе на выходе из регенератора, % | 0,15 | 0,6-0,8 |

Материальный баланс. Ниже приводятся балансы установок каталитического крекинга с псевдоожиженным слоем микросферического цеолитсодержащего (I) и с плотным слоем шарикового аморфного (II) катализаторов:

| I | II | |

| Поступило | ||

| Сырье — прямогонный вакуумный газойль | 100,0 | 100,0 |

| Получено | ||

| Углеводородный газ | 7,3 | 17,0 |

| Бензин | 3,2 | 28,0 |

| Легкий газойль | 2,6 | 18,0 |

| Сырье для производства технического углерода | 0,0 | 15,0 |

| Тяжелый газойль | 1,6 | 16,5 |

| Кокс выжигаемый | 5.5 | |

| Всего | 100,0 | 100,0 |

Расходные показатели (на 1 т сырья) установки с микросферическим цеолитсодержашим катализатором:

| Пар водяной, Гкал | 0,12-0,18 * |

| Электроэнергия, кВт-ч | 85-300 |

| Вода оборотная, м3 | 4-5 |

| Топливо, кг | 15-20 |

| Катализатор микросферический цеолитсодержащий, кг | 1,0-1,2 |

Параметры процесса. Основными параметрами процесса каталитического крекинга являются температура, время контакта паров сырья с катализатором, определяемое объемной скоростью, и кратность циркуляции катализатора (при работе с движущимся катализатором).

Температура. В интервале температур 440—480°С образование бензиновых и дизельных фракций протекает достаточно быстро. С ростом температуры увеличивается и степень превращения сырья. Повышение температуры до 480—500 °С ведет к усилению газо- и коксообразования и к снижению выхода бензина. Октановое число бензина возрастает.

Давление. Процесс каталитического крекинга проводят под небольшим избыточным давлением 0,14—0,18 МПа.

Объемная скорость. Время контакта сырья и катализатора определяется объемной скоростью — отношением расхода жидкого сырья (в м3/ч) к объему катализатора (в м3), занимающего реакционную зону. Объемная скорость v 0 [в м3/(м3·ч) или ч–1] определяется по формуле:

v 0 = v c/ v k

где: vс — расход сырья, м3/ч; ук.— объем катализатора, м3.

Для пылевидного катализатора применяют величину массовой скорости подачи сырья [в кг/(кг·ч)], определяемую аналогично объемной.

Чем выше объемная скорость, тем ниже степень превращения. Повышение объемной скорости может быть скомпенсировано более высокой активностью катализатора, а также ростом температуры. При равных температуре и активности катализатора уменьшение объемной скорости приводит к увеличению степени превращения.

Кратность циркуляции катализатора. Промышленные процессы каталитического крекинга осуществляются как на неподвижном, так и на непрерывно циркулирующем катализаторе. В последнем случае большое влияние на процесс оказывает соотношение количеств катализатора и сырья, подаваемых в реактор. Эта величина, называемая кратностью циркуляции катализатора, N (в кг/кг) определяется по формуле:

N = R/B

где: R – количество катализатора, подаваемого в реактор, кг/ч; В – количество сырья, подаваемого в реактор, кг/ч.

Наряду с массовой применяют объемную кратность циркуляции катализатора N0:

N0 = R/B

где: Rи Ввыражаются в м3/ч.

Между массовой и объемной кратностью циркуляции катализатора существует соотношение:

N0 =  · N

· N

где: rс — плотность сырья при 20°С, кг/м3;

ркат — плотность катализатора, кг/м3.

Увеличение кратности циркуляции ведет к сокращению продолжительности пребывания катализатора в зоне реакции. Количество кокса на каждой частице уменьшается. Средняя активность катализатора возрастает, а это способствует увеличению степени превращения, т. е. повышению выхода газа, бензина и кокса. В целом абсолютное количество кокса возрастает, но оно откладывается на большем числе частиц.

Изменением кратности циркуляции катализатора можно регулировать количество теплоты, вносимой в реактор, степень превращения сырья, степень закоксованности катализатора на выходе из реактора. С экономической точки зрения повышение кратности циркуляции приводит к увеличению размеров регенератора и росту эксплуатационных расходов на перемещение катализатора. Количество кокса на входе в регенератор не должно превышать 0,8— 1%(масс.), остаточное содержание кокса после регенерации не более 0,25% (масс.) в расчете на катализатор. Для поддержания рабочей активности приходится выводить из системы часть катализатора и заменять его свежим. Расход катализатора — 2—2,3 кг на 1000 кг сырья.

Тепловой эффект. Тепловой эффект каталитического крекинга является суммой тепловых эффектов отдельных реакций процесса и зависит от степени превращения. При степени превращения 80—90% отрицательный тепловой эффект реакции 230— 290 кДж/кг сырья.

Контрольные вопросы:

1. Какой вид сырья используют при каталитическом крекинге?

2. В каком аппарате происходит восстановление активности катализатора?

3. Что такое кратность циркуляции катализатора?

4. Как влияет состав сырья на выход целевого продукта?

5. Какими характеристиками обладают бензины каталитического крекинга?