Ароматические углеводороды из риформата. Промышленный процесс каталитического риформинга протекает при 470-550С. В этих условиях все углеводороды, присутствующие в исходном сырье, претерпевают те или иные превращения. Ароматические углеводороды образуются преимущественно в результате реакции дегидрирования шестичленных циклоалкановых углеводородов и дегидроизомеризации пятичленных алкилированных циклоалкановых углеводородов. В меньшей степени ароматизация является следствием дегидроциклизации парафиновых углеводородов.

Одновременно протекают и другие реакции, влияющие на состав образующегося катализата риформинга и на технологический процесс. Так, в процессе риформинга образуется некоторое количество непредельных углеводородов, которые затрудняют последующее выделение в чистом виде ароматических углеводородов. В результате ряда реакций на поверхности катализатора происходит отложение кокса и катализатор дезактивируется. С целью уменьшения закоксывания катализатора и увеличения продолжительности его межрегенерационного пробега риформинг ведут в среде водородсодержащего газа под давлением

Выход и состав продуктов риформинга зависят от свойств катализатора и исходного сырья, а также от таких параметров процесса, как температура, давление, объемная скорость подачи сырья, кратность циркуляции водородсодержащего газа по отношению к сырью.

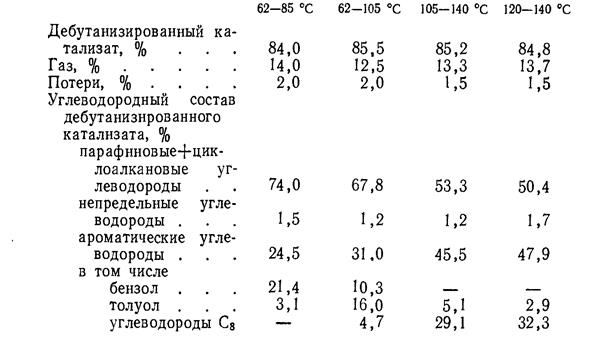

Сырьем для риформинга служат бензиновые фракции прямой перегонки нефти с различными пределами выкипания: для получения бензола-фракция 62-85С, толуола фракция 85-105С, ксилолов-фракия 105-140 или 120-140С. При риформинге широкой фракции 62-140С получают смесь различных ароматических углеводородов.

Первоначально процесс риформинга проводился на алюмомолибденовых катализаторах, которые обеспечивали в основном только дегидрирование. Выход ароматических углеводородов был очень низким - от 25 до 30. Затем перешли к использованию платиновых катализаторов на алюмооксидных носителях (с содержанием платины 0,4-0,65).Эти катализаторы были бифункциональными: оксид алюминия вследствие амфотерности способствует реакция изомеризации и гидрокрекинга, платина же -катализатор дегидрирования. Для усиления кислотной функции алюмоплатиновые катализаторы промотировали добавкой фтора или хлора Переход на платиновые катализаторы позволили частично вовлечь в переработку парафины, усилив реакции дегидроциклизации; выход ароматических углеводородов при этом повысился до 35-40. На отечественных установках получили распространение платиновые катализаторы АП-56 и АП-64,промотированные соответственно фтором и хлором.

Использование платиновых катализаторов требует более тщательной подготовки сырья, так как наличие примесей вызывает быстрое снижение активности и селективности катализатора. Азотсодержащие вещества замедляли реакции гидрокрекинга, дегидроциклизации и в меньшей степени - дегидрирования. Вода, содержащаяся в сырье, вымывала из катализатора галогены снижая его кислотность что также нарушало нормальную работу. Стабильная и селективная работа платиновых катализаторов обеспечивается при содержании в сырье 1-10 млн-1 серы, 1-2 млн-1 азота, 5-10 млн-1 воды.

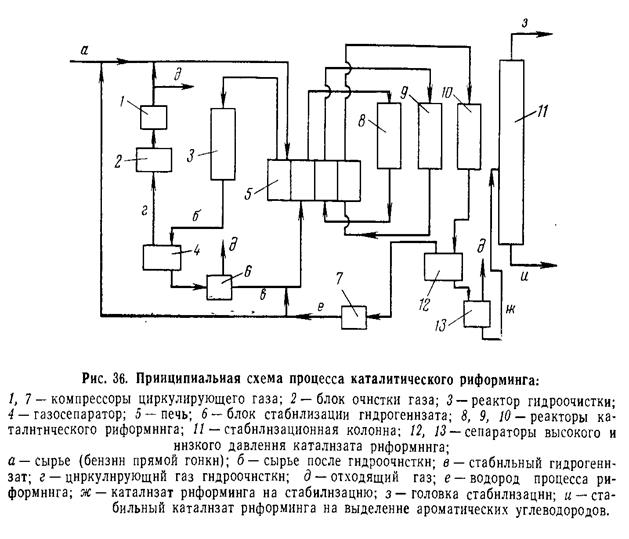

Применение предварительной гидроочистки (гидрообессеривания) сырья одновременно гарантировало и отсутствие серы в получаемых ароматических углеводородах.

Основные реакции риформинга (дегидрирование алканов и дегидроциклизация парафинов) сопровождаются интенсивным поглощением тепла, поэтому для проведения процесса необходим подвод тепла извне. Наиболее легко дегидрируются шестичленные циклоалканы. Например, циклогексан на высокоактивных платиновых катализаторах практически нацело дегидрируются уже при 300-3100С. В присутствии водорода полное превращение шестичленных циклоалкановых углеводородов проходит при 400-430С. Ароматизация пятичленных циклоалкановых углеводородов протекает при более высокой температуре, для полного ее завершения необходима температура 470С. Дегидроциклизация парафинов протекает при еще более высоких температурах.

Для обратимых реакций дегидрирования и дегидроциклизации благоприятно низкое давление процесса, но для длительной работы катализатора без закоксовывания необходимо повышенное давление водорода. Рабочее давление процесса выбирается с учетом этих противоречивых требований и составляет обычно 2-4 МПа.

Увеличение объемной скорости подачи сырья способствует повышению производительности установки, но при этом снижается степень превращения сырья и уменьшается содержание ароматических углеводородов в получаемом катализате. Обычно работают при объемной скорости подачи сырья 1-2ч-1. Кратность циркуляции водородсодержащего газа составляет 1300-1800 м3/м3

Выход стабильного катализата при работе на платиновом катализаторе в зависимости от исходного сырья достигает 78-85%.Содержание ароматических углеводородов в катализате меняется в зависимости от углеводородного и фракционного состава сырья. Ниже приведены основные показатели процесса риформинга различных фракций восточных нефтей СССР на катализаторе АП-56:

Дальнейший прогресс процесса риформинга связан с использованием полифункциональных би- и три металлических катализаторов,в которых наряду с платиной содержится также один или два других металла, например, олово литий, германий, иридий, висмут и др. Содержание платины в таких катализаторах снижено до 0,4% и менее. Введение другого металла взамен части платины, как правило, снижает стоимость катализатора (более чем на 20%).

Биметаллические катализаторы более активны и стабильны. В их присутствии селективность дегидроциклизации парафинов повышается до 70, что значительно увеличивает выход ароматических углеводородов. Высокая стабильность катализаторов позволяет проводить процесс при меньшем давлении (0,8-1,5МПа) В промышленном масштабе наибольшее распространение получили платино-рениевые и платино-германиевые катализаторы. Наличие второго металла в составе катализатора препятствует агломерации платины на поверхности носителя и снижению ее дегидрирующей активности.

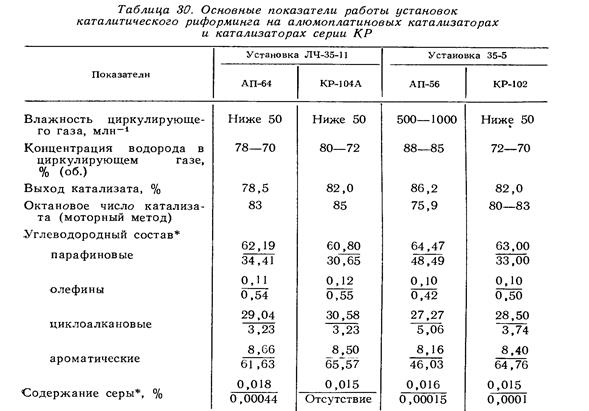

Применение полифункциональных катализаторов требует еще более тщательной подготовки сырья (осушка, очистка от сернистых соединений и пр.)ВНИИ-нефтехимом разработана серия отечественных биметаллических катализаторов риформинга КР, позволяющих работать в более жестких температурных условиях и существенно повысить выход ароматических углеводородов. Сопоставительные данные процесса риформинга на алюмоплатиновых катализаторах АП-56 и АП-64 и биметаллических катализаторах КР-102 и КР-104 представлены в табл.30

С заменой платиновых катализаторов биметаллическими значительно интенсифицируется работа существующих установок. Даже с учетом дополнительных затрат на более глубокую очистку сырья и тщательную его сушку замена катализатора на действующих установках дает годовой экономический эффект равный 400-850 тыс.руб.

Наиболее полно преимущества би- и полиметаллических катализаторов проявляются на специально созданных установках,позволяющих работать в оптимальных для этих катализаторов режимах и условий.Особенно важным является непрерывное проведение регенерации.В промышленности осуществлено два процесса риформинга на полиметаллических катализаторах с непрерывной регенерацией- процесс американской UOP и процесс Французского нефтяного института.

Выход бензольных углеводородов при риформинге на алюмоплатиновых катализаторах обычно не превышает 1% от массы перерабатываемой нефти, выход бензола при этом составляет 0,25-0,30%.Ужесточение условий риформинга и применение би- и полиметаллический катализаторов с высокой дегидроциклизующей способностью делает возможным получение бензола из облегченного сырья и ксилолов из утяжеленного сырья, а в целом сокращает расход нефти при заданной выработке ароматических углеводородов.

Стабильный катализат очищается от образовавшихся в процессе риформинга непредельных соединений специальными глинами либо гидрированием в дополнительном реакторе.

После такой очистки катализат риформинга состоит преимущественно из ароматических, парафиновых и циклоалкановых углеводородов. Сложный состав и образование азеотропных смесей затрудняет выделение ароматических углеводородов высокой степени чистоты обычной ректификацией. Из узких фракций, содержащих в основном какой-либо один ароматический углеводород, его можно выделить перегонкой с третьим компонентом. Для выделения смеси ароматических углеводородов практически применяется лишь жидкостная экстракция.

После такой очистки катализат риформинга состоит преимущественно из ароматических, парафиновых и циклоалкановых углеводородов. Сложный состав и образование азеотропных смесей затрудняет выделение ароматических углеводородов высокой степени чистоты обычной ректификацией. Из узких фракций, содержащих в основном какой-либо один ароматический углеводород, его можно выделить перегонкой с третьим компонентом. Для выделения смеси ароматических углеводородов практически применяется лишь жидкостная экстракция.

Освоенные промышленностью процессы экстракции различаются применяемые растворителями, расходными показателями, технологическим режимом, оборудованием и некоторыми конструктивными деталями в схемах, но базируется на общем принципе-извлечении ароматических углеводородов из катализата растворителем, разделении на индивидуальные компоненты ректификацией (при невысокой термической стабильности экстрагента ароматические углеводороды из экстрактной фазы выделяют повторным экстрагированием другим растворителем).

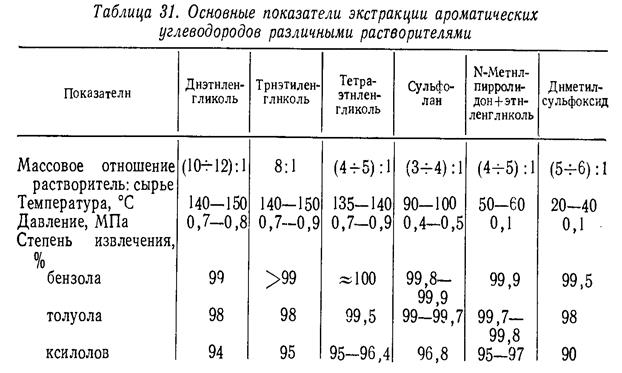

Наибольшее применение в качестве экстрагентов извлечения ароматических углеводородов получили гликоли, сульфолан (тетрагидротиофендиоксид), диметилсульфооксид, N-метилпирролидон.

Первоначально использовали диэтиленгликоль, который в последствии заменяется триэтиленгликолем и тетраэтиленгликолем. В табл.31 даны показатели экстракции с применением различных растворителей.

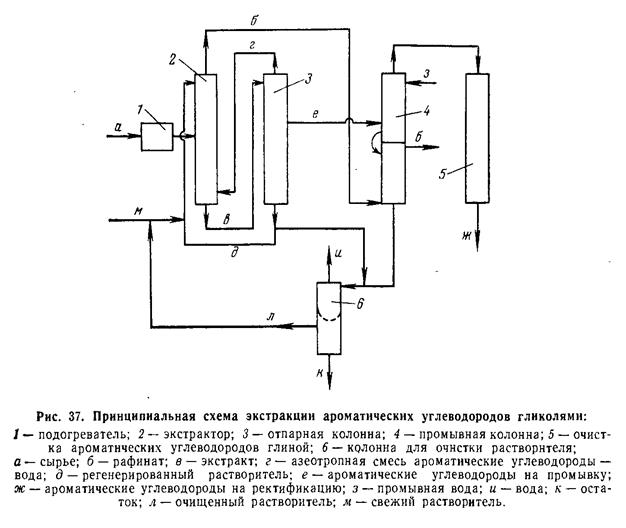

Из приведенных растворителей N-метилпирролидон и диметилсульфооксид не растворяют олефинов, и поэтому их можно использовать для извлечения ароматических углеводородов как их катализатов риформинга (без специальной очистки сырья или товарных углеводородов),так и из бензинов пиролиза.Принципиальная схема установки экстракции с применением гликолей см на рис.

Современные эффективные реагенты обеспечивают хорошее разделение ароматических и неароматических углеводородов и позволяют получать бензолы с температурой кристаллизации не ниже 5,4С (чистота 99,9% мол. и выше). Например, в процессе «Аросольван», в котором используется в качестве растворителя N-метилпирролидон с этиленгликолем, получается 99,99%-ный бензол с содержанием не более 0,003% неароматических углеводородов. Содержание примесей и циклоалканов и парафинов в ароматических углеводородах С7-С8 не превышает обычно 0,03-0,1%. Для повышения степени чистоты ароматических углеводородов процесс экстракции дополняют экстрактивной ректификацией. Выделение бензола высокой степени чистоты ароматических углеводородов процесс экстракции дополняют экстрактивной ректификацией. Выделение бензола высокой степени чистоты достигается, например, экстрактивной перегонкой с диметилформмамидом.

Содержание в товарных продуктах примесей насыщенного характера снижается также с повышением температуры риформинга. Так,при повышении температуры риформинга фракции 62-105 до 505С методом экстракции и вторичной ректификацией получен 99,95% бензол с температурой кристаллизации 5,45-5,5С, тогда при 480С с теми же последующими операциями удалось выделить 99,8-ный бензол. Увеличение степени превращение циклоалканов и парафинов в ароматические углеводороды делает возможным выделение толуола и ксилолов из катализата обычной ректификацией. Это удешевляет их получение. Как источник ароматических углеводородов используют и высококипящие продукты риформинга.

Риформат с его относительно низким содержанием бензола и относительно высоким содержанием толуола и ксилола в основном используется для получения параксилола. Процесс извлечения АУ из риформата также используется для снижения доли бензола в автомобильном бензине за счет экстракции бензола из каталитического риформата.

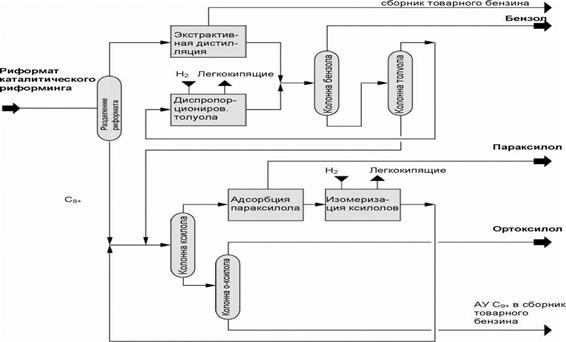

Производство параксилола. Типичная схема получения параксилола из риформата показана на рисунке ниже.

При этом каталитический риформат разделяется на фракции С7- и С8+. Фракция С7- затем направляется на стадию экстрактивной дистилляции, где бензол и толуол отделяются от неароматических углеводородов С7-.

Фракция С8+ направляется непосредственно в контур параксилола без экстракции ксилолов, что не вызывает проблем, потому что она содержит очень мало неароматических углеводородов. Следовательно, достаточно экстрагировать бензол и толуол, а не все БТК.

Толуол подается на стадию диспропорционировании, где он превращается в бензол и ксилолы.

Полученный бензол отделяется в качестве продукта высокой чистоты вместе с экстрагированным бензолом, а непреобразованный толуол возвращается на стадию диспропорционирования.

После разделения фракция смешанных ксилолов из диспропорционирования, фракция ксилола из разделения риформата и рецикловые ксилолы из изомеризации поступают на стадию адсорбции параксилола, где параксилол отделяется от других ксилолов. Остальные ксилолы (метаксилол, ортоксилол и этилбензол) направляются на изомеризацию для превращения в параксилол.

Для получения в качестве дополнительного продукта ортоксилола, следует отгонять его чистым продуктом в отдельной системе колонн перед поступлением в контур изомеризации параксилола.

В случае если потребуется максимальный выход параксилола, то в схему следует включить стадию трансалкилирования толуола и АУ С9+ (не показано на рисунках). В целях оптимизированного теплоиспользования рекомендуется нагревать колонны бензола и толуола и другие потребители парами из стадии отделения ксилолов.

Снижение содержания бензола в автомобильном бензине

В целях выполнения актуальных норм по содержанию бензола в автомобильном бензине нефтеперерабатывающая промышленность обязана перестроить свой установки так, чтобы либо преобразовать, либо извлечь бензол и другие АУ.

Компания «Uhde» разработала оптимизированный способ экстрактивной дистилляции Morphylane® для извлечения бензола из риформата с более низкими инвестициями и эксплуатационными расходами (рис. 4-05), чем такие способы как насыщение ароматических углеводородов, жидкостная экстракция и другие.

Риформат из печи каталитического риформинга направляется на стадию селективного гидрирования для насыщения диолефинов, содержание которых в бензольном продукте определяется промывкой бензола кислым раствором и выражается коэффициентом AWC (= Acid wash color).

Стадия селективного гидрирования состоит из небольшого реактора, работающего при низких температурах и давлениях, через который гидрируемый продукт течет тонкими струями. Образующееся малое количество газа отделяется в реакторе за счет разделения фаз. Так как диолефины гидрируются на стадии селективного гидрирования, нет необходимости в последующей контактной очистке отбеливающими глинами и дистилляции продукта, что значительно снижает инвестиции и эксплуатационные расходы.

Предварительно обработанный риформат фракционируется, и фракция С6- направляется на экстрактивную дистилляцию, где высокочистый бензол извлекается из неароматических углеводородов в простой двухколонной системе. Одним из преимуществ технологии экстрактивной дистилляции Morphylane® является возможность простого извлечения разбавленного водорода и легких углеводородов вместе с верхним погоном, т.е. отпадают инвестиции на систему обеспентанизации перед дистилляцией.

Другое преимущество процесса - высокая чистота полученного бензола. Весьма низкая доля бензола в неароматических углеводородах (< 0,1 % вес.) может быть достигнута при оптимизированной схеме экстрактивной дистилляции.

Для удовлетворения специфических требований нефтеперера-батывающих заводов компания «Uhde» также предлагает другие схемы технологических процессов, как, например сочетание фракционирования риформата (с получением ряда смешанных фракций) с экстрактивной дистилляцией бензола или совмещенная экстракция бензола и толуола.

Одна из таких специальных схем технологического процесса - технология Octenar® для извлечения на одной ступени экстрактивной дистилляции высокочистого бензола и концентрата АУ С7+. При этом сырьем служит риформат, состоящий из полного спектра БТК. Данная технология компании «Uhde» дает нефтеперерабатывающей промышленности возможность технического перевооружения установок для выполнения последних норм.

Контрольные вопросы:

1. С какой установки получают риформат?

2. Методы снижения бензола в риформате?

3. Как отделяют бензол от толуола в схеме?