Более технологичными соединениями металлических конструкций, в сравнении с болтовыми соединениями, являются заклепочные соединения. Они широко используются, в частности, в деталях конструкций самолета, которые несут динамические нагрузки, а также в мостовых фермах и других сооружениях.

При расчете заклепочных соединений принимаются допущения:

1) толщины соединяемых листов достаточно малы по сравнению с их линейными размерами, что позволяет пренебречь возможными при этом эффектами изгиба;

2) продольные усилия, которые возникают в листах, равномерно передаются на все заклепки соединения и касательные напряжения также равномерно распределяются в поперечных сечениях заклепок.

Заклепочные соединения изготовляются в заводских условиях. Заклепки нагревают до высоких температур, устанавливают в отверстия листов, которые объединяются и формируют головки с помощью пресса. При охлаждении заклепок возникает сжатие соединяемых листов и между ними появляются силы трения. Поэтому заклепки начинают работать на сдвиг подобно болтам лишь после того, как будут преодолены силы трения между листами. Расчет заклепочных соединений при этом значительно осложняется и для его упрощения приходиться пренебрегать силами трения.

Таким образом, инженерный расчет заклепочных соединений не отличается от расчета болтовых соединений и выполняется в зависимости от количества заклепок и количества плоскостей сдвига (плоскостей среза заклепок).

Рис.10.3

На рис.10.3 представлено соединение двух стержней с помощью двух накладок и четырех заклепок, расположенных в один ряд. Каждый стержень крепится двумя заклепками (количество заклепок обозначается буквой m), а каждая заклепка имеет два среза подобно болту, рассмотренному в предыдущем параграфе (количество срезов одной заклепки обозначается буквой n).

Таким образом, общая площадь среза (сдвига) произвольного количества заклепок будет равняться:

(10.11)

(10.11)

Учитывая, что  , и используя условие прочности

, и используя условие прочности  , найдем необходимую величину диаметра заклепки:

, найдем необходимую величину диаметра заклепки:

, откуда

, откуда  (10.12)

(10.12)

Выполняя расчет заклепочного соединения, нужно иметь в виду, что заклепки ослаблюють поперечное сечение листов (стержней), которые соединяются. Поэтому, при определении нормальных напряжений в поперечном сечении и проверке прочности листов стержня, нужно принимать площадь ослабленного сечение.

Кроме того, заклепки испытывают смятие по поверхностям их соприкасания со стенками отверстий стержня. Если наименьшая толщина листа равняется h, то площадь смятия одной заклепки будет равняться:

(10.13)

(10.13)

Сила растяжения F равномерно распределяется между всеми заклепками, поэтому, если соединение содержит m заклепок, то на каждую из них будет действовать сила смятия равная F/m.

Нормальные напряжения смятия определяются отношением силы смятия к площади смятия, то есть:

(10.14)

(10.14)

Эти напряжения не должны превышать расчетного сопротивления при смятии. В результате получаем условие прочности заклепки при смятии:

(10.15)

(10.15)

Расчетное сопротивление при смятии имеет больше значения, чем при растяжении, и определяется зависимостью:

Если нормальные напряжения смятия, определенные по формуле (10.14) превышают расчетное сопротивление, то нужно увеличить толщину объединяемых листов, или диаметр заклепки.

При изготовлении заклепочных соединений принимают шаг заклепок в любом направлении равным 3-4 диаметрам этих заклепок. Расстояние от края листа до первого ряда заклепок принимаются равным 2-3 диаметрам заклепок.

10 .6. Расчет сварных соединений

Сварные соединения имеют значительные преимущества перед заклепочными и болтовыми соединениями. Эти преимущества касаются экономии металла из-за отсутствия ослаблений поперечных сечений отверстиями, выбора средств производства, большей компактности и простоты стыков, а также уменьшения трудоемкости работ при изготовлении сварных конструкций.

Сварные соединения за прочностью не уступают заклепочным соединениям при действии на них как статических, так и динамических нагрузок. Особенно быстрых темпов приобрело внедрения в производство сварных соединений в середине ХХ века благодаря научным трудам советских ученых в отрасли автоматической сварки, и сварки под флюсом.

Сварные соединения выполняются в стык или внахлёстку. Если металлические листы, трубы, или стержни другой формы поперечных сечений, объединяются с помощью сварки в одной плоскости (рис.10.4), то имеет место стыковое соединение, а образованный сварной шов называется стыковым швом.

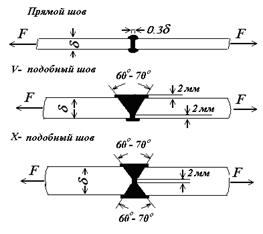

В зависимости от толщины свариваемых листов (труб, стержней), стыковые швы могут иметь три разных типа: прямой, V- подобный и X- подобный. Первый тип стыкового шва применяется при толщине свариваемых элементов до 8 мм. Второй – при их толщине от 8 до 25 мм, а третий – если толщина элементов превышает 25 мм На рис.10.4 показаны эти типы сварных швов.

Рис.10.4

Если сварка элементов конструкции стыковыми швами осуществляется электродами с качественными (толстыми) обмазками, то расчет стыкового шва не выполняется. Прочность такого шва принимается равной прочности основного элемента. В других случаях расчет стыкового шва выполняют на основе условия прочности шва на растяжение или сжатие. Площадь стыкового шва принимается равной произведению расчетной длины шва  на его высоту δ. При этом высота шва принимается равной толщине свариваемых элементов, а расчетная длина шва принимается на 2 см короче ширины листов.

на его высоту δ. При этом высота шва принимается равной толщине свариваемых элементов, а расчетная длина шва принимается на 2 см короче ширины листов.

То есть:

Нормальное напряжение, которое возникает в поперечном сечении стыкового шва, определяется по известной формуле и не должно превышать расчетного сопротивления  :

:

(10.16)

(10.16)

расчетное сопротивление  на растяжение или сжатие шва принимаются по нормативным таблицам в зависимости от типа применяемых электродов.

на растяжение или сжатие шва принимаются по нормативным таблицам в зависимости от типа применяемых электродов.

При сварке элементов конструкции внахлёстку, используют валиковые сварные швы. Они могут быть торцевыми (лобовыми) или боковыми (фланговыми).

На рис.10.5 представлено сварное соединение внахлёстку двух листов с использованием лобовых валиковых швов. Эти швы имеют округлую форму, но при расчете они принимаются спрямленными. В случае растяжения или сжатия соединения, в биссекторной плоскости шва возникают наибольшие касательные напряжения сдвига (среза), то есть валиковый шов разрушается от действия касательных напряжений, а не от действия нормальных напряжений, возникающих в результате растяжения или сжатия элементов соединения.

Рис.10.5

Расчетная высота валикового шва принимается равной 0,7hшв, то есть 0,7 действительной высоты шва. Тогда площадь среза всех валиковых швов будет равняться 0,7hшв  . Где

. Где  есть общая длина швов. При известной высоте шва hшв (она равняется приблизительно толщине листов, которые объединяются) условие прочности соединения будет иметь вид:

есть общая длина швов. При известной высоте шва hшв (она равняется приблизительно толщине листов, которые объединяются) условие прочности соединения будет иметь вид:

(10.17)

(10.17)

Расчетная длина всех швов, определяется из приведенного условия, и будет равна:

(10.18)

(10.18)

Формула (10.18) используется также и при определении расчетной длины всех фланговых швов, или всех лобовых и фланговых швов соединения.

Рис.10.5

Рассмотрим случай, когда стержень из двух прокатних уголков присоединяется к фасонному листу с помощью фланговых швов (рис.10.5). Общая расчетная длина сварных швов определяется по формуле (10.18). Каждый уголок крепится к листу с помощью двух швов. Шва большей длины  и шва меньшей длины

и шва меньшей длины  .

.

Усилия, которые приходятся на каждый из двух швов, распределяются обратно пропорционально расстояниям их от линии действия силы F, которая проходит через центр тяжести поперечного сечения уголка. Следовательно, длина шва  , который находится ближе от центра тяжести, будет определяться отношением:

, который находится ближе от центра тяжести, будет определяться отношением:

(10.19)

(10.19)

Расчетная длина второго шва будет определяться по формуле:

(10.20)

(10.20)

Удвоенная сумма этих длин равняется расчетной длине всего шва, то есть

(10.21)

(10.21)

Пример 10.1. Подобрать поперечное сечение стержня из двух равнополочных уголков и рассчитать его крепление к стального листу с использованием фланговых сварных швов, если сила растяжения стержня равняется 0,25 МН, а уголки изготовлены из стали марки Ст.3. Электроды имеют тонкую обмазку. Расчетное сопротивление на растяжение принять равным 200 МПа, а расчетное сопротивление сварного шва на срез – равным 110 МПа.

Решение задачи. Определяем необходимую площадь поперечного сечения стержня из условия прочности стержня на растяжение:

, или A= 12,5 см2

, или A= 12,5 см2

Из таблиц сортамента прокатной стали находим два равнополочных уголка №7х0,45, общая площадь которых равняется:

A= 2·6,2= 12,4 см2.

Поскольку толщина полки уголка равняется 0,45 см, то высоту шва принимаем равной 0,45 см. Общую длину шва определяем по формуле (10.18).

Для крепления одного уголка, нужно выполнить шов длиной 36,1 см (половина общей длины шва).

Расчетная длина шва, который расположен ближе от центра тяжести уголка будет равняться:

, а длина шва, который расположен на большем расстоянии от центра тяжести уголка будет равняться:

, а длина шва, который расположен на большем расстоянии от центра тяжести уголка будет равняться:  (смотри рис.10.5).

(смотри рис.10.5).