Розрахунково-графічна робота № 2

Тема: Вибір посадок підшипників кочення

Мета роботи: Навчитися вибирати посадки для підшипників кочення та

Розраховувати їх.

Необхідні матеріали:

Індивідуальне завдання на розрахунково-графічну роботу.

2. Таблиці з вибору посадок циркуляційно і місцево навантажених кілець.

3. Таблиці граничних відхилень розмірів деталей.

4. Таблиця стандартних значень параметрів шорсткості поверхонь.

Загальні відомості

Підшипники кочення (ГОСТ 3478) є самостійними складальними одиницями та широко застосовують для рухомих з'єднань, особливо у швидкісних механізмах зі значними відносними швидкостями обертання маточин відносно осей та у механізмах зі значними навантаженнями та високими вимогами до точності їх центрування.

Стандартом (ГОСТ 520) встановлено класи точності підшипників, що характеризуються значеннями граничних відхилень розмірів, форми, взаємного розташування підшипників. Для шарикових і роликових радіальних і шарикових радіально-упорних підшипників установлено наступні класи у порядку підвищення точності: 8, 7, нормальний, 6, 5, 4, Т, 2. Для роликових конічних підшипників встановлені наступні класи у порядку підвищення точності: 8, 7, 0, нормальний, 6Х, 6, 5, 4, 2.

У машинобудуванні і приладобудуванні при середніх навантаженнях і швидкостях і нормальній точності обертання (наприклад - редуктор загального призначення) в основному застосовуються підшипники класів 0 при підвищених вимогах до точності обертання в тих випадках застосовують підшипники класу 6.

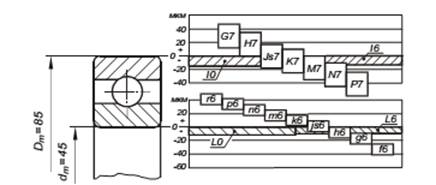

Допуски на зовнішні та внутрішні кільця залежать від типу підшипника, його розмірів і класу точності. Розташування полей допусків кілець підшипників показано на рисунку 1 (по ГОСТ 520).

Рисунок 1 – Схема розташування рекомендуємих полів допусків посадкових розмерів для підшипників класів точності 0 і 6.

Посадку зовнішнього кільця в корпус або маточину виконують в системі вала. Посадку внутрішнього кільця підшипника на вал виконують по системі отвору, поле допуска на діаметр отвору внутрішньог кільця підшипника розташовано не в тіло кільця, як це є для основного отвору, а „в повітря”.

При виборі посадок підшипників кочення на вали і в корпуси треба знати і враховувати:

- якщо обертаються вали, то з’єднання внутрішнього кільця з валом має

бути нерухомим, тобто з натягом, а з’єднання зовнішнього кільця з корпусом

- рухомим, тобто з зазором, але дуже малим;

- якщо обертається корпус, то з’єднання зовнішнього кільця з корпусом

має бути нерухомим, тобто з мінімальним натягом, а з’єднання внутрішнього

кільця з валом - рухомим;

- нерухома посадка обертових кілець підшипників кочення потрібна для того, щоб виключити можливість проковзування кільця по посадочній поверхні вала або отвору при роботі під навантаженням;

- рухому посадку не обертового кільця підшипників кочення вибирають для того, щоб між цим кільцем і поверхнею отвору, або вала, утворився незначний зазор. Цей зазор повинен сприяти повільному прокручуванню зовнішнього (або внутрішнього) кільця в процесі експлуатації машини. При прокручуванні кілець в роботу поступово включаються всі ділянки доріжки кочення кільця, що забезпечує збільшення строку служіння підшипникового вузла.

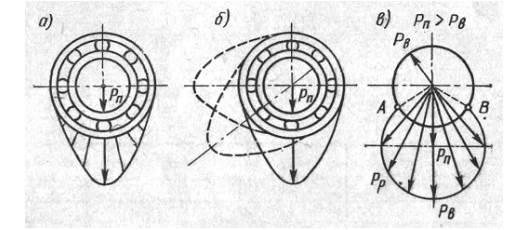

Вид навантаження кільця підшипника кочення сутєво впливає на вибір його посадки. Розрізняють види навантаження кілець: місцеве, циркуляційне, коливальне.

Рисунок 2 – Схеми видів навантаження кілець підшипників кочення.

Рекомендуємі посадки для підшипників класів точності 0 і 6 приведені в Додатку Б.

Допуски для обробки отвору в корпусах під посадку по зовнішньому кільцю підшипників і для вала, що сполучається з внутрішнім кільцем підшипника вибираються з обмеженого числа полів допусків ГОСТ 25346 передбачених на гладкі поверхні виробів.

Необхідно звернути увагу, що велике значення для нормальної роботи підшипників має не тільки точність виготовлення розміру посадкових місць, але також

шорсткість цих поверхонь і їхня правильна геометрична форма.

Відхилення, що допускаються, від правильної геометричної форми посадкових місць вала (овальність і конусність) не повинні перевищувати в підшипниках класів 0 і 6 половини величини допуску на виготовлення розміру вала. Овальність і конусовоподібність отвору у корпусах для підшипників класів 0 і 6 не повинна бути більше половини величини допуску на розмір отвору. Шорсткість посадкових місць вала під підшипники й отворів у корпусах для підшипників класів 0 і 6 повинна відповідати Rа =1,25... 0,63 мкм шорсткості за ГОСТ 2789.

Послідовність виконання роботи:

1. Згідно з Додаток А або ГОСТ 8338 визначити номінальні розміри внутрішнього і зовнішнього діаметрів та ширини підшипника.

2. Згідно з Додаток Б або ГОСТ 520 визначити відхилення розмірів внутрішнього і зовнішнього діаметрів підшипника.

3. Кристуючись Додатком В підібрати посадку для внутрішнього кільця з валом і зовнішнього кільця з отвором, виходячи з:

а) класу точності підшипника;

б) виду навантаження кільця;

в) умови роботи конструкції;

г) величини навантаження.

4. Згідно з Додатком Б або ГОСТ 25347 визначити допустимі значення відхилення вала і отвору, виходячи їз вибраних посадок.

5. Визначити допустимі значення зазорів і натягів, одержаних в з'єднаннях. Результати розрахунку заносимо в таблицю.

6. Побудувати схему розміщення полів допусків для вибраних посадок: внутрішнього кільця з валом і зовнішнього кільця з отвором корпусу.

7. На ескізах підшипникового вузла і деталей вказати допуски розмірів, форми (Додакок Г, Д) і шорсткість поверхонь деталей (Додаток Е) під підшипники кочення. Приклад нанесення згідно до Додатку Ж.

Приклад виконання завдання:

Підібрати посадки для кілець підшипника кочення 103, клас точності 0, якщо обертається вал, робота конструкції відбувається в умовах вібрацій, навантаження середні. Побудувати схему розташування полів допусків вала, отвору корпуса і кілець підшипника. На ескізах підшипникового вузла і деталей вказати допуски розмірів, форми і шорсткість поверхонь деталей під підшипники кочення.

РІШЕННЯ:

1. Відповідно до Додаток А або ГОСТ 8336 встановлюємо номінальні розміри підшипника:

Внутрішній діаметр - d=17 мм;

Зовнішній діаметр - D=35 мм;

Ширина підшипника B=10 мм.

2. По Додаток Б або ГОСТ 520 вибираємо відхилення, в мкм:

внутрішнього кільця: ES=0; EI=-8;

зовнішнього кільця: es-0; ei=-11.

3. Вибираємо по Додатку В посадки для:

а) внутрішнього кільця з валом

Так як вал обертається, то внутрішнє кільце має циркуляційне навантаження, тому його треба встановити на вал по посадці яка забезпечує гарантований натяг. Величину натяга приймаємо середню так як навантаження середні і робота в умовах вібрацій. З вище сказаного приймаємо поле допуску для валу к6, тобто вал під кільце повинен иати розмір Ø17к6.

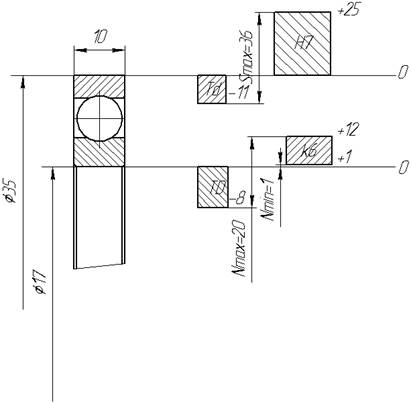

3.1 По Додаток А або ГОСТ 25347 знаходимо граничні відхилення, в мкм, для вала Ø17к6: es=+12; EI=+1, і для отвору корпуса Ø 35Н7: ES=+25; EI=0.

3.2 Визначаємо зазори і натяги в з'єднаннях (див. таблицю 1).

3.3 Будуємо схему розташування полів допусків (див. рисунок).

Таблиця 1 - Розрахунок зазорів і натягів

| Номінальні розміри й посадки деталей з'єднання | Відхилення, мм | Зазори, мм | Натяги, мм | |||

| верхній | нижній | найбільший | найменший | найбільший | найменший | |

| Кільце внутрішнє d=17 мм | -0.008 | - | - | Nmax=0.02 | Nmin=0.001 | |

| Вал І7к6 | +0,012 | +0,001 | ||||

| Кільце зовнішнє D=35 мм | -0,011 | Smax=0.036 | Smin=0 | - | - | |

| Отвір 35Н7 | +0,025 |

4.

Рисунок 3 - Схема розташування полів допусків кілець підшипника кочення, валу

і отвору в корпусі

5. Визначаємо допуски форми (допуски циліндричності) посадкових поверхонь валу і отвору в корпусі за формулою:

Тf = 0,5 · Т

Допуск діаметра зовнішньої поверхні валу

Тd = es – ei = 0,012 – 0,001 = 0,011 мм

Допуск циліндричності валу

Tfd = 0,5 · Td = 0,5 · 0,011 = 0,0055 мм

Допуск діаметра посадкової поверхні отвору в корпусі:

TD = ES – EI = 0,025 – 0 = 0,025 мм

Допуск циліндричності отвору в корпусі

TfD = 0,5 · TD = 0,5 · 0,025 = 0,0125 мм

Приймаємо стандартні значення допусків циліндричності посадкових поверхонь валу і отвору в корпусі

при d = 17 мм TFd = 0,003 мкм

що відповідає 0 ступеню точності за відхиленнями форми.

при D = 35 мм TFD = 0,006 мкм

що відповідає 0 ступеню точності за відхиленнями форми.

Призначаємо шорсткість посадкових поверхонь валу і отвору в корпусі, а також торців заплечиків.

При діаметрі посадкової поверхні валу

d = 17 мм

для підшипника класу точності 0 шорсткість посадкової поверхні

Ra = 1,25 мкм

При діаметрі посадкової поверхні отвору в корпусі

D = 35 мм

для підшипника класу точності 0 шорсткість посадкової поверхні

Ra = 1,25 мкм

Шорсткість торців заплечиків вала і отвору в корпусі

Ra = 2,5 мкм

Позначаємо поля допусків (посадки), допуски циліндричності і шорсткість посадкових поверхонь валу і отвору в корпусі на складальному і подетальних кресленнях підшипникового вузла.