Принципы поточного производства на автомобильном транспорте известны уже давно. Теория потока применительно к техническому обслуживанию автомобилей разработана Л.Н. Давидовичем, Г.В. Крамаренко, и др. исследователями.

К основным условиям, при которых достижима эффективность поточного метода, относятся:

· достаточная для полной загрузки поточной линии суточная или сменная программа обслуживания;

· строгое соблюдение графика, составленного из расчета равномерной подачи автомобилей на линию обслуживания по отдельным дням, и своевременная подача автомобилей в день обслуживания.

· строгое выполнение всего комплекса операций определенного для данного вида обслуживания автомобиля и условий его работы;

· четкое распределение перечня операций по отдельным исполнителям (с различными по характеру, но одинаковым по трудоемкости комплексами операций для каждого рабочего);

· правильный расчет такта линии и строгое его выполнение;

· максимальная механизация и автоматизация работ, включая передвижение автомобиля с поста на пост;

· максимально возможная специализация отдельных постов по виду выполняемых работ при большой программе обслуживания и совмещение работ различного вида на одном посту при относительно небольшой программе;

· хорошо налаженное снабжение поточной линии всеми необходимыми деталями, материалами и инструментом, хранящимся вблизи от рабочих постов или непосредственно на постах;

· возможность переходов рабочих с поста на пост и наличие так называемых "скользящих" рабочих для продолжения незаконченной операции или оказания помощи в работе соседним постам (особенно при разномарочном составе автомобилей), а также наличие при необходимости дополнительного поста для завершения работ, по каким-либо причинам не выполненных на самой линии;

· хорошая освещенность поточной линии - как общая, так и отдельных постов и рабочих мест.

Практическая производительность поточных линий ТО-1 может быть очень высокой. Например, по данным НИИАТ (табл.15) одна линия на два-три поста в состоянии обслужить парк со списочным числом 180-350 грузовых автомобилей.

Аналогичные схемы поточных линий разработаны НИИАТ для ТО-1 автобусов.

Таблица 15

Основные параметры серии типовых поточных линий ТО-1 для грузовых автомобилей (по НИИИАТ)

| Тип схемы | Число линий | Число постов | Число ТО-1 | Общее число рабочих, Р | Списочное количество автомобилей |

| I1 | 11-16 | 5-9 | 180-220 | ||

| II1 | 15-24 | 7-14 | 240-350 | ||

| I2 | 22-32 | 360-440 | |||

| II2 | 30-48 | 14-28 | 480-700 |

Типовая организация технологического процесса ТО-1 грузовых автомобилей ЗИЛ и ГАЗ, разработанная НИИАТом включает в себя:

- типаж поточных линий;

- технологические планировки линий с перечнем необходимого оборудования;

- операционно-технологические карты,

- постовые технологические карты;

- схемы расстановки исполнителей по постам линий;

- рекомендации по отладке и синхронизации поточных линий.

Типаж поточных линий включает два типа линий: на два и три рабочих поста (рис. 42). Он рекомендуется для применения в АТП с числом автомобилей от 180 до 700. Разработано 6 вариантов и 16 схем расстановки рабочих на постах линий (от 5 до 14 человек).

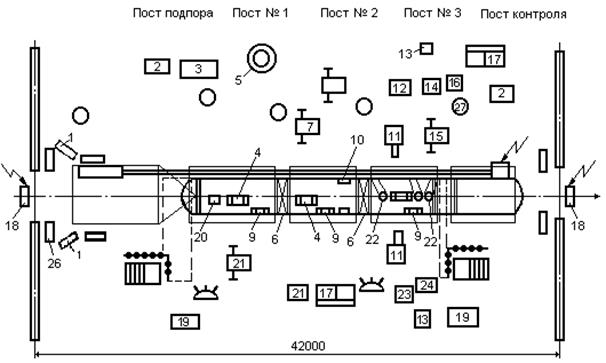

Рис. 42. Схема типовых поточных линий ТО-1 грузовых автомобилей

Для увеличения пропускной способности этих линий рекомендуется увеличивать число смен их работы или устраивать вторую параллельную линию.

Схемы типовых поточных линий разработаны для однотипного подвижного состава, тогда как на практике в подавляющем большинстве случаев эксплуатируется разномарочный парк автомобилей, для которого поточные линии ТО-1 хотя и используются, но с большими отклонениями от заданных тактов и ритмов. Рассмотрим пример:

- второй тип, первый вариант.

На рис. 42а. Представлена технологическая планировка поточной линии ТО - 1 на трех постах.

Рис. 42а. Технологическая планировка поточной линии ТО - 1 на трех постах:

1 - направляющие ролики; 2 - конторский стол; 3 - слесарный верстак; 4 - регулируемые подставки под ноги; 5 - стеллаж-вертушка для крепежных деталей; 6 - переходный мостик; 7 - передвижной пост электрика; 8 - тележка для транспортировки аккумуляторных батарей; 9 - ящик для инструмента и крепежных деталей; 10 - гидравлический передвижной подъемник; 11 - гайковерт для гаек колес; 12 - стол-ванна для промывки фильтров; 13 - воздухораздаточная автоматическая колонка; 14 - маслораздаточная колонка; 15 - передвижной пост смазчика-заправщика; 16 - маслораздаточный бак; 17 - ларь для обтирочных материалов; 18 - механизм привода ворот; 19 - лари для отходов; 20 - гайковерт для гаек стремянок рессор; 21 - передвижной пост слесаря-авторемонтника; 22 - воронка для слива отработавших масел; 23 - передвижной нагреватель смазки; 24 - установка для заправки трансмиссионным маслом; 25 - трехфазная штепсельная розетка; 26 - установка для тепловой завесы ворот; 27 - установка для отсоса отработавших газов

Линия оборудована конвейером для перемещения автомобилей и необходимым технологическим оборудованием. Производительность линий при семи рабочих на постах линии составляет 17-20 автомобилей в смену.

Первый пост предназначен для выполнения контрольно-диагностических, крепежных и регулировочных работ, связанных с вывешиванием колес автомобиля (по переднему и заднему мостам, тормозной системе, РУ и подвеске автомобиля).

На втором посту выполняются контрольно-диагностические, крепежные и регулировочные работы, не связанные с вывешиванием колес автомобиля (по электрооборудованию, системе питания, коробке передач, сцеплению и др.).

На третьем посту производятся работы по двигателю и смазочные, заправочные и очистительные операции по всему автомобилю.

На линии имеется два нерабочих поста (тамбура), 1-й оборудован вентиляцией и отделен от рабочих постов перегородкой для уменьшения загазованности основных помещений зоны ТО-1, т.к. въезд на конвейер и съезд с него связаны с работой двигателя. Нерабочий пост используется для стоянки автомобиля, ожидающего ТО. Он может быть использован в зимнее время для подогрева автомобилей перед обслуживанием, а также для создания дополнительного поста при использовании линии ТО-1 для выполнения в другую смену ТО-2.

(Тамбур) ТО - двигателя и устранение мелких неисправностей двигателя. Контроль выполненных работ, регулирование.