Расчет деталей рулевого управления на прочность производится при достижении наибольших значений нагрузок в рулевом управлении, которое достигают при повороте управляемых колес стоящего на месте троллейбуса на препятствие. Рулевой вал рассчитывается на момент

,

,

Диаметр обода рулевого колеса Dр нормируется (ГОСТ 37.001.0.62-75) и для существующих конструкций находится в пределах 380...550 мм. Рулевой вал рассчитывается на кручение и жесткость. Напряжение кручения вала рулевого механизма рассчитывается при максимальных углах закручивания не превышающих 5.5...7.5° и составит τ = 25...75 МПа.

Наиболее сильно нагруженным местам рулевых механизмов является зацепление. Элементы зацепления рассчитываются на прочность, по напряжению изгиба σ, и износ, по контактным напряжениям сжатия. Кроме того, рулевые механизмы проверяются на жесткость по величине допускаемых деформаций, а отдельные сопряжения на удельное давление и смятие. Сектор выполняется из стали 20ХНЗА с твердостью поверхности не менее HRC 58.

Окружное усилие, действующее на винт равно:

,

,

где  – радиус начальной окружности винта.

– радиус начальной окружности винта.

Усилие на начальной окружности зубьев сектора равна усилию действующему вдоль оси винта:

,

,

где  – угол подъема винтовой линии винта.

– угол подъема винтовой линии винта.

Радиальное усилие, действующее в зацеплении, равно:

,

,

где α – угол зацепления.

Долговечность шариковой пары рулевых механизмов зависит от контактных напряжений сжатия. Напряжение сжатия в паре шарик-поверхность канавок определяются по формуле:

,

,

где т – коэффициент зависящий от кривизны соприкасающихся поверхностей (для выполненных конструкций т = 0.6...0.8); Е – модуль упругости (для сталей Е = 200 ГПа); dш – диаметр циркулирующего шарика; dк –диаметр канавки винта (гайки); i – число одновременно находящихся под нагрузкой шариков в нарезке винта, d –угол контактов шариков: d = 40...45о.

Внутренний диаметр резьбы находится исходя из условия устойчивости

,

,

где п – запас устойчивости: п = 3...7; lр – рабочая длина винта; к – коэффициент приведенной длины: для двухопорного винта с одной самоустанавливающейся гайкой к= 2.5, при не самоустанавливающихся опорах к = 3.3.

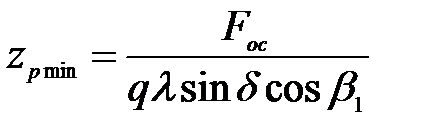

Диаметр шариков при проектном расчете принимают в зависимости от шага резьбы t: d= (0.40...0.65) t. Минимальное число рабочих шариков в гайке воспринимающих осевую нагрузку:

,

,

где q –нагрузка на шарик действующая по нормали к поверхности контакта; λ – коэффициент неравномерности распределения нагрузки между шариками: λ = 0.8...0.9.

Угол подъема винтовой линии равен:

.

.

При уменьшении d от 45о до 30о число рабочих шариков увеличивается в 1.5 раза, а при их неизмененном числе в 1.5 вырастает нагрузка на один шарик. При этом увеличивается и сила, выталкивающая шарик в выпускной канал. В рулевом механизме применяется 102 шарика. Большим изгибающим напряжением при неработающем усилителе подвергаются зубья сектора и винта.

Пренебрегая небольшой конусностью зацепления, выражение для подсчета изгибных напряжений можно записать в виде:

,

,

где r 2 – радиус начальной окружности сектора; у –коэффициент формы зубьев; в 2 – длина зубьев сектора; кΣ –коэффициент перекрытия: кΣ = 1.5...1.8.

Расчет рычагов и тяг привода определяют с учетом их места расположения и конструктивной формы. Основные размеры деталей рулевого привода определяют с учетом усилий передающихся через них. Наиболее интенсивно нагружены сошка, продольная тяга, рычаг поворотной цапфы и шарниры. Сошка изготавливается из стали 40Х и рассчитывается на изгиб и кручение в сечении у основания от действующей силы Fu,приложенной к пальцу (рис. 9). Опасные напряжения возникают в точках х и у:

для точки х -

;

;

для точки у -

где  и

и  – моменты сопротивления сечения А-А соответственно изгибу и кручению.

– моменты сопротивления сечения А-А соответственно изгибу и кручению.

Рисунок 53. К расчету рычага рулевого управления.

Продольная рулевая тяга рассчитывается по усилию Fu. При этом критическое напряжение  продольного изгиба определяется по формуле:

продольного изгиба определяется по формуле:

,

,

где Е = 2 х 105 МПа – модуль упругости при растяжении; I – момент инерции среднего сечения тяги; l – длина тяги; Ат – площадь сечения тяги.

Продольная и поперечная тяги проверяются на устойчивость:

,

,

где Fсж - сила сжатия тяги.

Ширина рычагов и тяг проверяются по контактным напряжениям ( < 25...30 МПа). Размеры шаровых пальцев выбираются в зависимости от нагрузки G1 на управляемые колеса, которая у троллейбуса достигает 90 кН. Следовательно, диаметр сферы D должен быть равен исходя из рекомендаций НАМИ (ОСТ 37.001.233-80) 50мм.

< 25...30 МПа). Размеры шаровых пальцев выбираются в зависимости от нагрузки G1 на управляемые колеса, которая у троллейбуса достигает 90 кН. Следовательно, диаметр сферы D должен быть равен исходя из рекомендаций НАМИ (ОСТ 37.001.233-80) 50мм.