В соответствии со статической нагрузкой  подбирается упругий элемент с исправлением следующих элементов:

подбирается упругий элемент с исправлением следующих элементов:

| Статическая нагрузка при давлении 0,6 МПа, кН | Эффективный диаметр при давлении 0,6 МПа | Наружный диаметр при max ходе сжатия элемента, не более |

| М | ||

| 8,5+0,25 12,5+0,5 16,5+0,65 20,0+0,8 25,0+1,0 33,0+1,3 40,0+1,6 | 0,150 0,180 0,205 0,230 0,255 0,290 0,320 | 0,195 0,225 0,260 0,285 0,325 0,370 0,400 |

1. Высота упругого элемента в сборе с арматурой не более 0,3 м при давлении 0,6 МПа.

2. Максимальные ходы сжатия отбоя не менее 0,12 м.

3. Максимальное давление при статической нагрузке 0,7 МПа, минимальное 0,1 МПа.

4. Долговечность не менее 250  103 км пробега.

103 км пробега.

Если нагрузка не совпадает с указанной в таблице, то уточняется давление воздуха в упругом элементе:

,

,

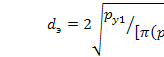

Где dэ – эффективный диаметр упругого элемента. Если  , то принимается

, то принимается  и определяется эффективный диаметр упругого элемента и диаметр поршня в полости статического равновесия.

и определяется эффективный диаметр упругого элемента и диаметр поршня в полости статического равновесия.

,

,

, где

, где  – наружный диаметр оболочки рукавного элемента.

– наружный диаметр оболочки рукавного элемента.

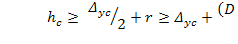

Для обеспечения долговечности оболочки и уменьшения в ней гистерезисных потерь необходимо соблюдать условие:

,

,

Если оно не соблюдается, то следует выбрать другой диаметр большей грузоподъемности.

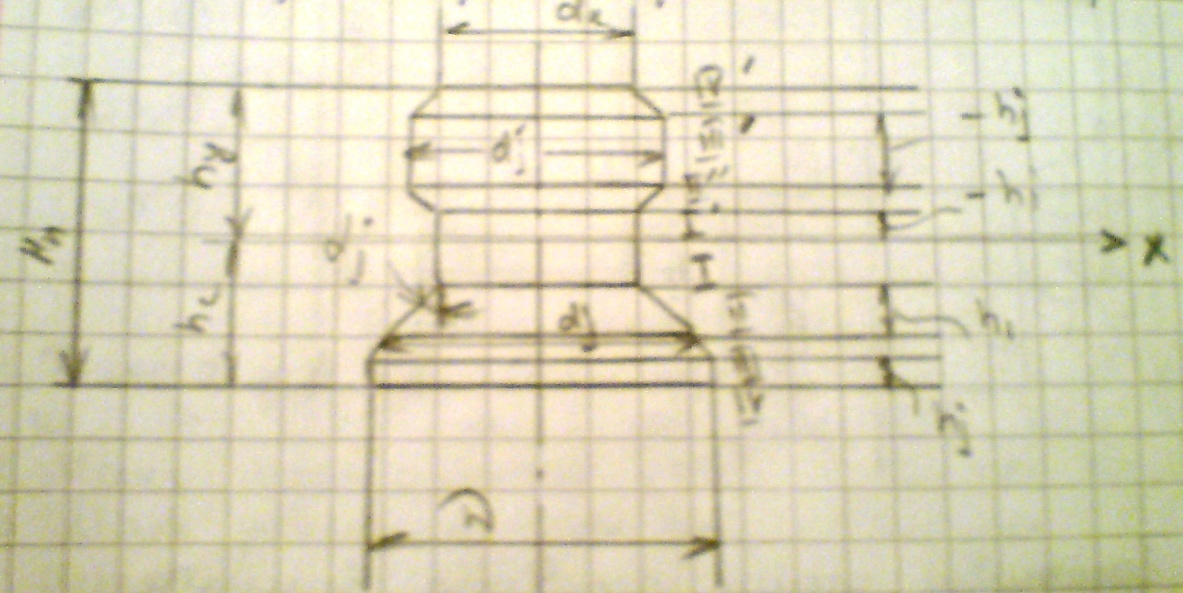

Рисунок 34. Расчетная схема рукавного элемента

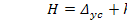

Высота рукавного элемента:

,

,

– ход сжатия упругого элемента,

– ход сжатия упругого элемента,

– свес оболочки положения статического равновесия,

– свес оболочки положения статического равновесия,

– свободная длина поршня.

– свободная длина поршня.

При максимальном сжатии упругого элемента нижняя кромка оболочки переместится на  , поэтому минимальная длина поршня

, поэтому минимальная длина поршня  должна быть:

должна быть:

,

,

Свес оболочки определяется ходом отбоя, но, как правило,  должно быть меньше или равно

должно быть меньше или равно  так, как

так, как  определяет и общую высоту упругого элемента. Часть хода отбоя приходится на участок, начало которого совпадает с положением 1, и при дальнейшем перемещении поршня в положение 2 свисающей части оболочки будет иметь не тороидную, а сфероидную поверхность. В этом случае

определяет и общую высоту упругого элемента. Часть хода отбоя приходится на участок, начало которого совпадает с положением 1, и при дальнейшем перемещении поршня в положение 2 свисающей части оболочки будет иметь не тороидную, а сфероидную поверхность. В этом случае  :

:

,

,

– диаметр верхней части поршня.

– диаметр верхней части поршня.

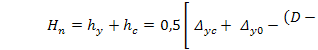

Рисунок 35. Схема профиля поршня

Общая высота поршня:

,

,

Высота упругого элемента:

,

,

Характеристика рукавного элемента определяется его эффективной площадью, зависящей от конфигурации профиля поршня. Для обеспечения минимальной прочности, для обеспечения статического равновесия должен иметь минимальный диаметр, который постепенно увеличивается на ходах сжатия и отбоя. Для управления расчета характеристики упругого элемента, криволинейный профиль поршня разделяется на ряд цилиндрических и конических углов, образующие поверхностей которых имеют различные углы наклона. Угол  наклонообразующей конического угла принимается полным, если при ходе сжатия диаметр поршня увеличивается. Начало координат системы ХОУ соответствует положению статического равновесия. Число углов может быть любым. Чем больше углов, тем выше точность восприятия профиля реального поршня. При расчете принимаются следующие допущения:

наклонообразующей конического угла принимается полным, если при ходе сжатия диаметр поршня увеличивается. Начало координат системы ХОУ соответствует положению статического равновесия. Число углов может быть любым. Чем больше углов, тем выше точность восприятия профиля реального поршня. При расчете принимаются следующие допущения:

- длина образующей оболочки и её внешний диаметр D не зависят от внутреннего давления

- угол расположения нитей корда не учитывается

- профиль свободной нижней части оболочки, не прилегающей к поршню, описывается дугой окружности, касательной как и к профилю поршня, так и к внешнему диаметру оболочки.

Эффективная площадь рукавного элемента зависит от эффективного радиуса Рэj, который равен расстоянию от оси элемента до центра окружности свободной части оболочки для любого её положения:

,

,

где  – радиус окружности свободной части оболочки на j-ом участке.

– радиус окружности свободной части оболочки на j-ом участке.

С другой стороны:  ,

,

где  =

=  ,

,

– соответствующий эффективный радиус и радиус окружности свободной части оболочки.

– соответствующий эффективный радиус и радиус окружности свободной части оболочки.

,

,

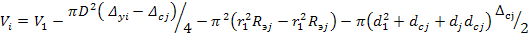

Объем пневмоэлемента:

,

,

Расчет усилия, развивающего упругим элементом, и характеристик рукавного упругого элемента, производящегося по тем же зависимостям, что и расчет для круглого баллона. При переходе на новый срок в качестве нагрузочного значения объема и давления следует применить их конкретные значения.