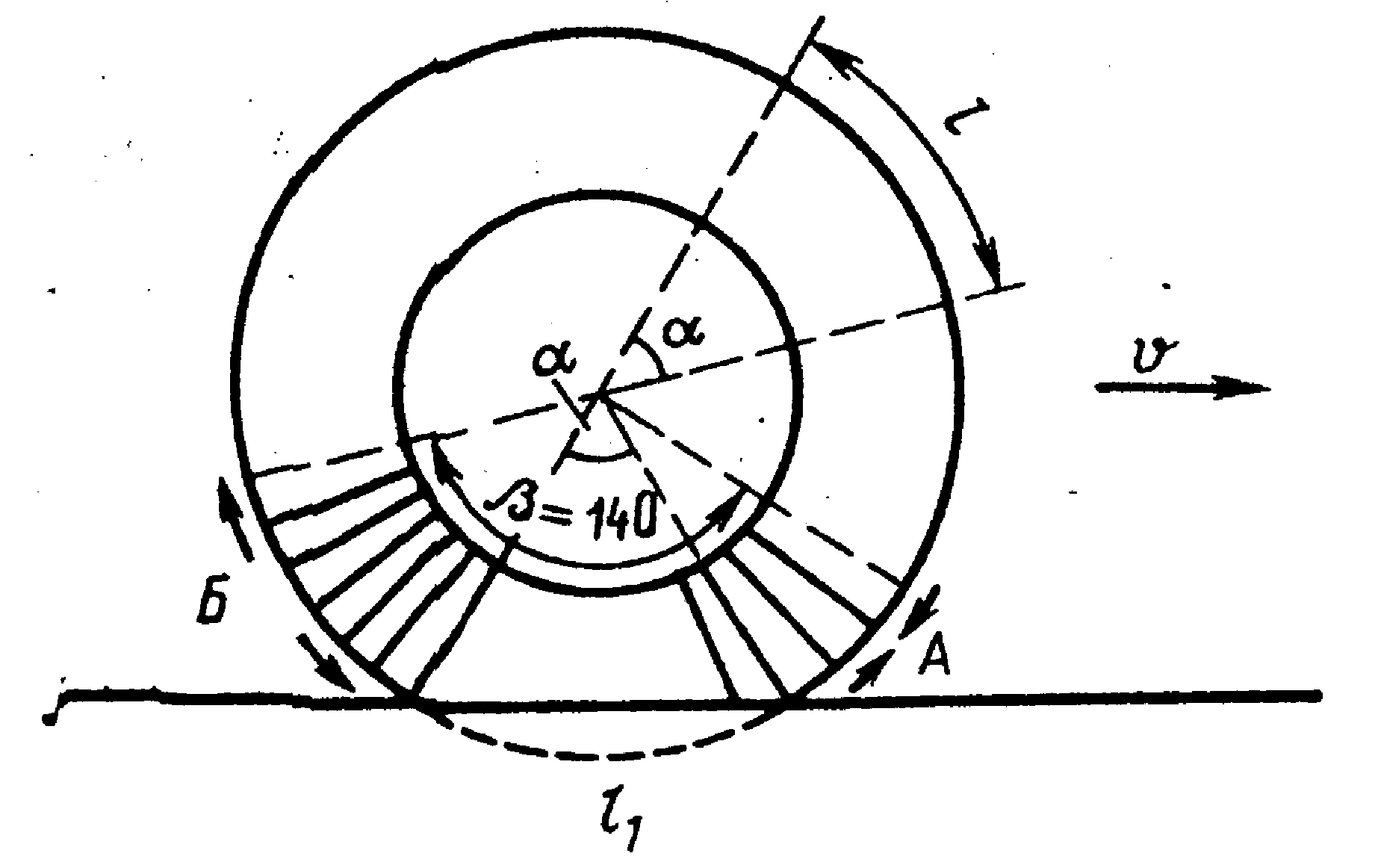

Износ покрытий и его причины. На износ покрытий наибольшее влияние оказывает движущиеся автомобили. Под нагрузкой шина деформируется, в зоне контакта с покрытием сжимается, а вне контакта расширяется (рис. 5.8).

Износ покрытий и его причины. На износ покрытий наибольшее влияние оказывает движущиеся автомобили. Под нагрузкой шина деформируется, в зоне контакта с покрытием сжимается, а вне контакта расширяется (рис. 5.8).

рис. 5.8. Схема истирания покрытия шиной: А - зона сжатия; Б - зона растяжения

Путь точки на шине в плоскости контакта l 1 меньше, чем вне его l, точка перемещается с ускорением, большим по сравнению с движением до входа в контакт с покрытием. В то же время угловая скорость α в секторах практически одинаковая. Поэтому точка проходит по покрытию путь определенной длины с проскальзыванием вместо одного качения. Под воздействием этих усиленных касательных напряжений в плоскости следа истираются покрытие и шины. Наибольшие касательные усилия и наибольший износ возникают при торможении автомобиля. Износ от грузовых автомобилей примерно в 2 раза больше в сравнении с легковыми. Чем больше прочность, тем меньше и равномернее износ покрытия по ширине.

На покрытиях из малопрочных материалов интенсивность износа значительно выше, чаще образуются колеи и выбоины.

Средний износ по всей площади покрытия (мм)

h ср = Kh н, (5.2)

где К - коэффициент неравномерности износа (в среднем К = 0,6 ÷ 0,7); h н – износ в полосе наката, мм.

Износ усовершенствованных покрытий измеряют в миллиметрах, а покрытий переходного типа также и по объему потери материала.

Особенности износа шероховатых покрытий. Их износ проявляется в уменьшении высоты и шлифовании неровностей макрошероховатости.

Уменьшение макрошероховатости покрытий под действием колес автомобилей происходит в два этапа. На первом этапе сразу после окончания строительства шероховатость покрытия уменьшается за счет погружения щебня в нижележащий слой покрытия. Размер этого погружения зависит от интенсивности и состава движения, крупности щебня и твердости покрытия, которую оценивают глубиной погружения иглы твердомера; асфальтобетонные покрытия могут быть очень твердые – 0-2 мм, твердые – 2-5 мм, нормальные – 5-8 мм, мягкие – 8-12 мм, очень мягкие – 12-18 мм. Цементобетонные покрытия обладают абсолютной твердостью.

По данным канд. техн. наук М. В. Немчинова общее уменьшение макрощероховатости может быть описано уравнением [12]

R ср = ae –b м+ c, (5.3)

где м – число прошедших автомобилей; а, b, с – коэффициенты, зависящие соответственно от размера щебня, твердости покрытия и состава транспортного потока.

Определение износа покрытий расчетом. Среднее значение уменьшения толщины покрытий в год вследствие износа можно определить по формуле проф. М. Б. Корсунского [18]

h = a + bB (5.4)

h = a + bN/1000, (5.5)

где а - параметр, зависящий в основном от погодоустойчивости покрытия и климатических условий; b – показатель, зависящий от качества (в основном прочности) материала покрытия, степени его увлажнения, состава и скорости движения; В- грузонапряженность движения, млн. т брутто в год; N -интенсивность движения, авт./сут (N ≈ 0,001 В).

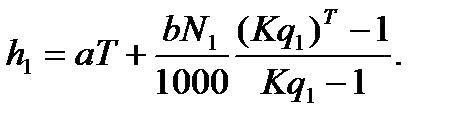

Износ покрытия за Т лет с учетом изменения состава и интенсивности потока в перспективе по геометрической прогрессии

(5.6)

(5.6)

где N1 -интенсивность движения в исходном году, авт./сут; К = 1,05 ÷ 1,07 - коэффициент, учитывающий изменения состава потока; q1 – показатель ежегодного роста интенсивности движения

В последние годы для повышения устойчивости движения автомобилей стали применять шины с шипами и цепями. Асфальтобетонные покрытия при эксплуатации с цепями и шипами изнашиваются в 2-3 раза быстрее. Даже на покрытиях из высокопрочного литого асфальтобетона на автомобильных магистралях ФРГ, где используют шины с шипами, через одну - две зимы образуются колеи по полосам наката глубиной до 10 мм. Поэтому в условиях СССР использование шин с шипами и цепями противоскольжения на дорогах общего пользования должно быть строго ограничено.

В качестве критерия предельного состояния покрытия по износу можно принять размер допустимого износа Яи для покрытий: асфальтобетонных —10-20 мм; щебеночных (гравийных), обработанных органическим вяжущим,-30-40 мм; щебеночных из прочного щебня - 40-50 мм; гравийных - 50-60 мм.

Измерение износа. Ежегодный износ цементо-, асфальтобетонных и других монолитных покрытий измеряют при помощи реперов, закладываемых в толщу покрытия, и износомера [18]. При этом способе измерения износа в покрытие предварительно закладывают реперы-стаканчики из латуни. Дно стаканчика служит поверхностью, от которой выполняют отсчет. Износ определяют также с помощью пластин (марок) трапецеидальной формы из известняка или мягкого металла, заделываемых в покрытие и истирающихся совместно с ним.

Для определения износа покрытий можно использовать различного рода электрические приборы для измерения толщины слоев в слоистых полупространствах. Например, в ФРГ используют электромагнитный прибор стратотест, основанный на отражении электромагнитных волн. Подобный прибор разработан также в Ленинградском филиале Союздорнии.