На железных дорогах РФ в настоящем временем внедряют в эксплуатацию поглощающие аппараты повышенной энергоемкости: пружинно-фрикционного типа ПМК-110 и Ш-6-ТО-4; эластомерных поглощающих аппаратов 73 ZW, 73ZW12 (производства заводов Польши), АПЭ-95-УВЗ, АПЭ-120-И.500 и ЭПА-120 (производства заводов России).

Табл. 2. Основные показатели поглощающих аппаратов

| Тип | Конструктивный рабочий ход, мм. | Энергоемкость, кДж |

| ПМК-110 | ПО | |

| Ш-6-ТО-4 | ||

| 73ZW12 | ||

| АПЭ-95-УВЗ | ||

| АПЭ-120-И.500 | ||

| ЭПА-120 |

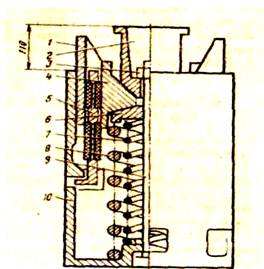

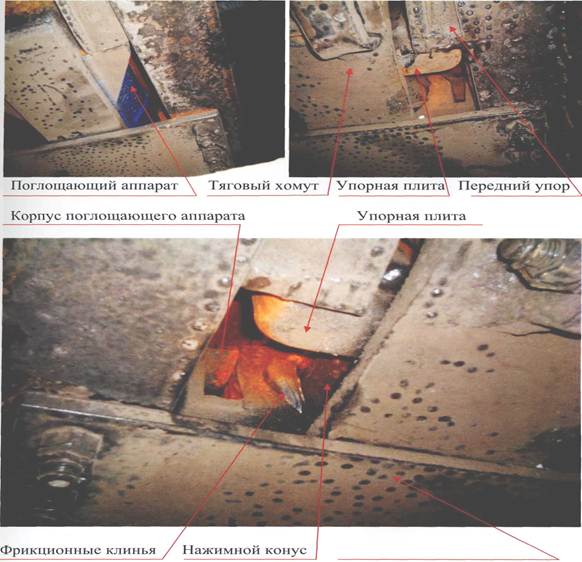

Поглощающий аппарат ПМК -110А (см. рис. 5) (металлокерамический) относится к аппаратам пружинно-фрикционного типа, у которого в целях повышения энергоемкости и стабильности характеристик применены в качестве фрикционных элементов металлокерамические пластины. Пружинно — фрикционный поглощающий аппарат имеет корпус аппарата 10, в внутри которого установлены неподвижные пластины 5, заведены пружины 7 и 8 на опорную поверхность которых установлена опорная пластина 6. Между боковыми стенками корпуса и неподвижными пластинами 5, размещены подвижные пластины 1, которые своими опорными ребрами ложатся на опорную пластину 6 на наклонные поверхности которой установлены фрикционные клинья 4, между которыми размещен нажимной конус 2. Для фиксирования деталей стяжной болт 9 вводиться в отверстие со стороны днища корпуса 10 и крепится гайкой 3.

Рисунок.5

Аппаратами данного типа оборудуются вагоны рефрижераторного подвижного состава, платформы для перевозки контейнеров и частично восьмиосные вагоны. Поглощающий аппарат ПМК110А имеет рабочий ход 110мм. Энергоемкость поглощающего аппарата ПМК110А в состоянии поставки составляет около 35кДж. Работа аппарата в условиях эксплуатации характеризуется более высокой скоростью приработки, чем у поглощающего аппарата Ш-2-В. Энергоемкость приработанных поглощающих аппаратов ПМК110А составляет 70-80кДж.

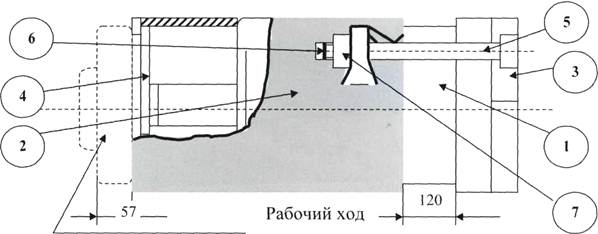

Поглощающий аппарат Ш-6-ТО-4 - шестигранный 6 тип термообработанный объединенный для 4-х осных вагонов (см. рис. 6 и рис. 7) разработан для грузового четырехосного подвижного состава и относится к аппаратам пружинно-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1ТМ и Ш-2-В, но другое конструктивное исполнение. Рабочий ход аппарата составляет 120мм. Энергоемкость аппарата в состоянии поставки составляет около 40кДж, а в приработанном состоянии - 85-90кДж.

Поглощающий аппарат Ш-6-ТО-4 взаимозаменяемый с аппаратами TTI-1-ТМ и Ш-2-В по установочным размерам. Однако следует отметить, что при установке данного аппарата на вагоны прежней постройки требуется модернизация упоров для обеспечения возможности свободного размещения между ними съемного днища. Аппарат состоит из корпуса 4, выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, внутренних пружин 7 (между которыми установлена промежуточная шайба 5), стяжного болта 8 с гайкой., опорной пластины 6, на наклонные поверхности которой установлены фрикционные клинья 4, между которыми размещен нажимной конус 2. Для фиксирования деталей стяжной болт 9 вводиться в отверстие со стороны днища корпуса 10 и крепится гайкой 3.

Рисунок 6.

Рисунок 7

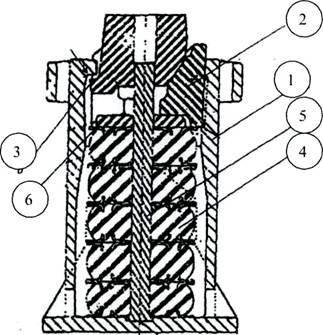

Поглощающий аппарат 73ZW12 (см. рис. 8) состоит из эластомерного амортизатора 1 с задней плитой 3 и с болтами 5, корпуса поглощающего аппарата 2 и крышки 4. Для предварительного поджатия аппарата с целью обеспечения монтажа при постановке на вагон, между гайками 6 и приливами корпуса закладываются дистанционные вкладыши 7, которые выпадают при первом сжатии в процессе маневровых работ.

Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упруго сжимаемым рабочим материалом (эластомером). При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление.

При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленном на штоке. Обратный ход штока обеспечивается за счет накопления энергии в камере сжатия.

Рисунок 8. Стандартная упорная плита

Поглощающий аппарат АПЭ-95-УВЗ (см. рис. 9) состоит из литого корпуса поглощающего аппарата 1 с антифрикционным кольцом 3 и амортизатора 2. Эластомерный амортизатор 2 представляет цилиндрический корпус из высокопрочной стали, заполненный высоковязким, упруго сжимаемым рабочим материалом (эластомером).

При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление. При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленном на штоке. Обратный ход штока обеспечивается за счет накопления энергии в камере сжатия.

Рисунок 9

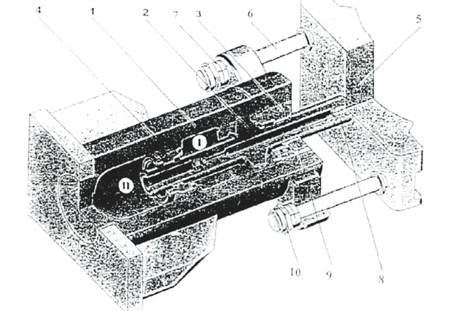

Поглощающий аппарат АПЭ-120-И.500 (см. рис. 10) в состоянии поставки состоит из следующих основных частей: Корпуса 1, плиты упорной 5, штока-поршня 2, двух стяжных болтов 6, четырех полуколец 7, служащих для обеспечения монтажа аппарата на вагон. Корпус аппарата является основной деталью и изготовляется из высокопрочной стали. Внутри корпуса размещены: шток-поршень 2, донышко 3 и гайка 4, разделяющая внутреннюю полость корпуса на две изолированные камеры — сжатия и дросселирования. Обе камеры заполнены амортизирующей демпфирующей композицией АДК или АСК, разработанных специально для использования в поглощающих аппаратах автосцепного устройства грузовых вагонов. При маневровых работах и в процессе эксплуатации, воздействие через упорную плиту на шток аппарата приводит к сжатию АДК или АСК в одной из камер и дросселирования через калиброванный зазор в другой, в результате чего происходит поглощение и рассеивание (диссипация) энергии. Обратный ход штока обеспечивается за счет накопленной энергии в камере сжатия.

Изготовление ООО «Коммерческий центр РИЦ» по документации компании «Майнер» (США). Аппарат с полимерными упругими элементами полностью взаимозаменяем с находящимися в эксплуатации фрикционными поглощающими аппаратами и предназначен для оборудования четырехосных грузовых вагонов, осуществляющих перевозку массовых не опасных грузов. Аппараты должны устанавливаться на вагоны с ударной розеткой длиной выступающей части 130мм и передними планками против истирания длиной 180 мм.

Основной конструктивной особенностью поглощающего аппарата РТ-120 является наличие в корпусе в зоне контакта с клиньями Н-образных канавок в которых запрессованы бронзовые вкладыши.

Аппарат работает следующим образом. При маневровых соударениях вагонов и в процессе движения поезда воздействие через упорную плиту приводит (см. рис.11, фото) к перемещению нажимного конуса 3 и фрикционных клиньев 2 внутрь корпуса 1, сжимая упругие элементы 4 через шайбу 6. При этом нажимной конус распирает фрикционные клинья, которые перемещаются по внутренним стенкам горловины со значительным трением, выделяя тепло и поглощая энергию. Наличие бронзовых вкладышей в зоне контакта клиньев с корпусом выполняющих функцию твердой смазки, снижает интенсивность износа корпусов и клиньев.

Рисунок 10 - Фрикционный поглощающий аппарат РТ-120 (класс Т1)

Технические характеристики:

| Тип аппарата | Фрикционный |

| Максимальный ход | 120мм |

| Максимальная энергоёмкость (при силе ЗМН) | 90кДж |

| Срок эксплуатации до капитального ремонта | 16 лет |

| Срок службы | 32 года |

|

Рисунок 11

1- корпус. 2 - фрикционные клинья. 3 - нажимной конус. 4 - комплект упругих элементов (резинометаллический). 5 - направляющий стержень.6 - шайба.

|

| Задний упор, тяговый хомут |

Во время технического обслуживания вагонов при подготовке поездов к следованию, а также вагонов под погрузку исправность поглощающего аппарата контролируется по расстоянию между упором головы автосцепки и ударной розеткой, которое должно находиться в пределах 110-150 мм в незаторможенном состоянии поезда. Суммарный зазор между передним упором и упорной плитой, и задним упором и корпусом аппарата должен быть не более 5 мм.

.

Передний и задние упоры (см. рисунок 1)

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между вертикальными стенками хребтовой балки, передают нагрузку на раму вагона, при этом тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7, а задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Рисунок 1

Ударная розетка (рисунок 2)

Ударная розетка 9 предназначена для усиления концевой балки вагона и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Ударная розетка объединена с передним упором в одной отливке, в верхней части имеет отверстия для прохода нижних и опорные площадки для верхних головок маятниковых подвесок, ребра для восприятия ударов от головки автосцепки, а в нижней части углубление для ограничения продольных перемещений центрирующей балочки.

Рисунок 2

Центрирующий прибор (рисунок 3).

Центрирующий прибор, состоящий из двух маятниковых подвесок 11 и центрирующей балочки 12. Центрирующая балочка,имеет плоскость, переходящую в расположенный под прямым углом к ней ограничитель, который при установке балочки на вагон, заходит за вертикальную стенку ударной розетки. Ограничитель удерживает балочку на месте во время продольных перемещений автосцепки, а боковые ограничители не допускают выхода автосцепки за пределы опорной плоскости при отклонении ее в приподнятом состоянии. Крюкообразными выступами балочка опирается на маятниковые подвески.

Автосцепки восьмиосных и длиннобазных вагонов являются полужесткими, т.к. имеют ограничители, препятствующие разъединению их при больших относительных перемещениях, в том числе и при прохождении горба сортировочных горок. В центрирующем приборе этих вагонов находится подвижная плита с направляющими, на которую опирается корпус автосцепки.

Подвижная плита опирается на пружины (см. фото выше), которые предварительно затянуты болтами. Возврат сцепных приборов в центральное положение после горизонтальных отклонений осуществляется за счет удлиненных маятниковых подвесок.

Рисунок 3 – Центрирующий прибор автосцепного оборудования

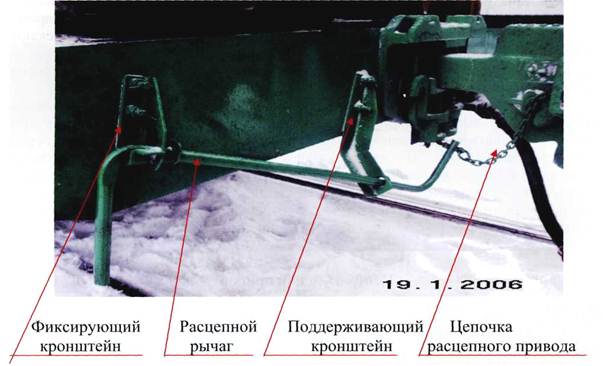

Расцепной привод (рисунок 4)

Расцепной провод служит для расцепления автосцепок и постановки механизма автосцепки в положение на «буфер» (соединение автосцепок без сцепления) и состоит из расцепного рычага 3, цепи 14, фиксирующего 2 и поддерживающего кронштейнов 10, укрепленных на концевой балке рамы вагона болтами с гайками, контргайками и шплинтами

Расцепной рычаг предназначен для расцепления автосцепки, имеет короткое плечо с отверстием для регулировочного болта, стержень и рукоятку. Между стержнем и коленом приварен ограничитель перемещений.

Поддерживающий кронштейн поддерживает расцепной рычаг, стержень которого проходит через отверстие в нем.

Фиксирующий кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия.

Цепь расцепного приводасостоит из регулировочного болта с гайкой, контргайкой и шплинтом, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточный звеньев.

Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в карман и не выступает за плоскость ударной стенки зева. Если при постановке рычага «на буфер» замок полностью утоплен в карман и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и, ее надо удлинить за счет свертывания гайки с регулировочного болта, а в случае нехватки длины болта нарастить цепь новыми промежуточными звеньями.

Рисунок 4 – Расцепной привод.

При длинной цепи, когда рычаг установлен на полочку кронштейна (положение «на буфер»), а замок не ушел в карман корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта, а при недостатке длины резьбы уменьшают число звеньев цепи. При этом все звенья цепи, по окончанию регулировки длины ее, должны быть заварены газовой сваркой (электросварку разрешается применять только для удлиненного соединительного звена).

Поддерживающая планка (см. рисунок 5).

Поддерживающая планка 4 удерживает тяговый хомут в горизонтальном положении, а через него корпус автосцепки на определенной высоте от головки рельса, крепится к нижним полкам хребтовой балки восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается крепление десятью болтами диаметром 20 мм. Имеет привалочную и опорную плоскости. В зависимости от конструкции вагона планки устанавливаются прямые или изогнутые вниз или выгнутые вверх.

Тяговый хомут (см. рисунок 6 фото).

Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки, состоит из головной и задней опорной частей, которые соединены между собой верхней и нижней тяговыми полосами. Внизу головной части находятся приливы с отверстиями для болтов, поддерживающих клин.

В автосцепном устройстве восьмиосных вагонов соединение автосцепки с тяговым хомутом выполнено посредством цилиндрического валика, при этом между валиком и хвостовиком автосцепки устанавливается вкладыш, а валик удерживается от выпадения с помощью планки, проходящей через отверстия в переднем упоре. Расстояние между внутренними поверхностями соединительных планок увеличено, что позволяет автосцепке отклоняться от продольной оси на больший угол. Расстояние между верхней и нижней тяговыми полосами 252 мм, что необходимо для размещения поглощающего аппарата типа Ш-2-Т.

|

Рисунок 6 Тяговый хомут