Посадки для центрирующих диаметров шлицевых прямобочных соединений назначаются по системе отверстия (чтобы уменьшить номенклатуру дорогостоящих инструментов – протяжек). По ширине шлиц применяются внесистемные посадки, обеспечивающие соединения с гарантированными зазорами для компенсации погрешностей углового расположения зубьев. Рекомендуемые посадки представлены в таблице 4.4.

Предельные отклонения размеров d, D и b следует определять по таблицам ГОСТ 25347 или таблицам 1.1, 1.2, 1.3 данного пособия, а шероховатости поверхностей вала и втулки – назначать по таблицам 3.3.

Условное обозначение шлицевого соединения включает букву, обозначающую поверхность центрирования, число зубьев, номинальные размеры d, D, b, обозначение посадок (указываются после соответствующих размеров).

Пример условного обозначения шлицевого соединения легкой серии c числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по наружному диаметру, с посадкой по диаметру центрирования  и по размеру b –

и по размеру b –  :

:

D –8×36  ×40

×40  ×7

×7  .

.

Втулка (отверстие) этого соединения имеет вид: D –8×36 H 11×40 H 7×7 F 8, а вал D –8×36 b 12×40 f 7×7 f 7.

Допускается не указывать в обозначениях поля допусков и посадки нецентрирующих диаметров.

Пример условного обозначения неподвижного шлицевого соединения средней серии с центрированием по внутреннему диаметру с числом шлиц 6:

d –6×28  ×34×7

×34×7  .

.

Пример условного обозначения подвижного шлицевого соединения тяжелой серии с центрированием по боковой поверхности шлиц с числом шлиц 10, работающего в условиях реверса:

b–10×28×35×4  .

.

Таблица 4.4 – Рекомендуемые посадки элементов прямобочных шлицевых соединений при различных способах центрирования

| Поверхность центрирования | Элемент соединения | Посадки | |

| Подвижное соединение | Неподвижное соединение | ||

| D | D |  ; ;  ; ;

|  ; ;  ; ;

|

| d | Втулка по H 11; вал не менее d 1; | ||

| b |  ; ;  ; ;

|  ; ;  ; ;

| |

| d | D |

| |

| d |  ; ;  ; ;

|  ; ;  ; ;

| |

| b |  ; ;  ; ;  ; ;

|  ; ;  ; ;

| |

| b | D |

| |

| d | Втулка по H 11; вал не менее d 1;

| ||

| b |  ; ;  ; ;

|  ; ;  ; ;  ; ;

| |

| Примечания: 1 Кроме указанных посадок допускаются и другие (см. ГОСТ 1139). 2 Посадки, заключенные в рамку, являются предпочтительными. |

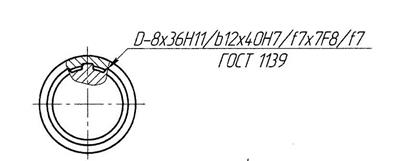

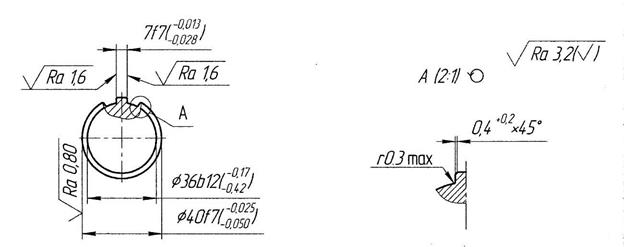

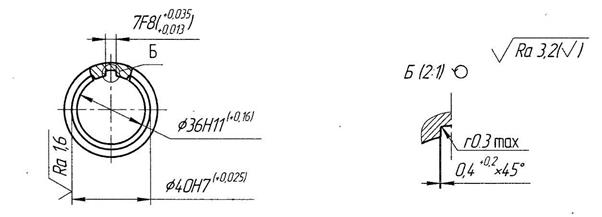

Примеры оформления поперечных сечений деталей шлицевого прямобочного соединения

Оформление поперечных сечений деталей шлицевого прямобочного соединения на чертежах производится в соответствии с требованиями ЕСКД по ГОСТ 2.409 (см. рисунок 4.10). Рассмотрен пример неподвижного шлицевого соединения при центрировании по наружному диаметру с незакаленным отверстием во втулке.

а)

б)

в)

Рисунок 4.10 – Оформление поперечных сечений шлицевого соединения:

а – шлицевое соединение в сборе; б – сечение вала D –8×36 b 12×40 f 7×7 f 7

в – сечение втулки D –8×36 H 11×40 H 7×7 F 8

5 Нормирование точности размеров и посадок

подшипников качения

5.1 Назначение, технические требования, категории и классы точности подшипников

Подшипники качения являются стандартными изделиями с полной внешней взаимозаменяемостью, но ограниченной внутренней между телами и дорожками качения наружного и внутреннего колец. Применяются подшипники качения в машинах и механизмах, где требуется высокая скорость и точность вращения при КПД = 0,99.

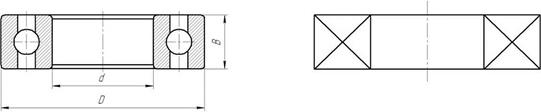

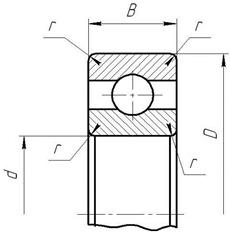

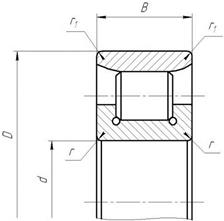

а) б)

Рисунок 5.1 – Эскиз подшипника: а – подшипник в разрезе (d и D – номинальные размеры внутреннего и наружного диаметров колец подшипника соответственно, В – ширина колец); б – условное обозначение подшипника на сборочном чертеже

По ГОСТ 3395 обозначаются типы и конструктивные исполнения подшипников (таблица 5.1).

Технические требования на шариковые и роликовые подшипники качения должны соответствовать ГОСТ 520-2002. Стандарт распространяется на подшипники с отверстиями во внутренних кольцах от 0,6 до 2000 мм и устанавливает следующие классы точности подшипников, указанные в порядке повышения точности: 8; 7; 0; нормальный; 6; 6 Х; 5; 4; Т; 2.

Классы точности подшипников характеризуются значениями предельных отклонений размеров, формы и расположения поверхностей подшипников.

Классы точности 8 и 7 используются для изготовления подшипников по заказу потребителей и применяются в неответственных узлах. Класс 6 Х применяется только для роликовых конических подшипников. Для всех подшипников, кроме конических, для обозначения нормального класса точности применяют знак «0». Для конических подшипников нулевого класса используют знак «0», а для нормального класса – «N», класс точности 6 Х обозначают знаком – «X». Знак «0» маркируют только в том случае, если слева от него имеются знаки маркировки.

Наиболее часто в машиностроении используются подшипники классов 0; 6, в категории С. Подшипники 4-го и 5-го классов применяются при значительных скоростях вращения (шпиндели шлифовальных и прецизионных станков и в других высокооборотных механизмах). Подшипники 2-го и Т классов применяются для гироскопических и других прецизионных приборов.

Таблица 5.1 – Подшипники качения. Типы и конструктивные исполнения по ГОСТ 3395 (ограничены с учетом заданий)

| Подшипники | Конструктивное исполнение подшипника | |||

| Тип | Наименование | Условное обозначение | Наименование | Обозначение стандарта |

| Радиальные шариковые | Однорядные | ГОСТ 8338 | |

| Однорядные с одной защитной шайбой | ГОСТ 7242 | |||

| Однорядные с двумя защитными шайбами | ||||

| Однорядные с односторонним уклонением уплотнением | ГОСТ 8882 | |||

| Однорядные с двусторонним уплотнением | ||||

| Радиальные шариковые сферические | Однорядные с выступающим внутренним кольцом и двумя защитными шайбами | ГОСТ 9592 | |

| Радиальные роликовые с короткими цилиндрическими роликами | Однорядные без бортов на наружном кольце | ГОСТ 8328 | |

| Однорядные с однобортовым наружным кольцом | ||||

| Двухрядные с бортами на наружном кольце | ГОСТ 7634 | |||

| Двухрядные с бортами на внутреннем кольце | ||||

| Радиальные роликовые сферические | Однорядные | ГОСТ 8545 | |

| Двухрядные с бортиками на внутреннем кольце | ГОСТ 5721 | |||

| Двухрядные с безбортовым внутренним кольцом | ГОСТ 4657 | |||

| Радиальные роликовые игольчатые или роликовые с длинными цилиндрическими роликами | Радиальные однорядные без внутреннего кольца и сепаратора | ГОСТ 4657 | |

| Радиальные однорядные с наружным и внутренним кольцами без сепаратора | ||||

| Радиальные однорядные с наружным и внутренним кольцами с сепаратором | ||||

| Радиальные роликовые с витыми роликами | – | – | |

| Радиально-упорные шариковые | Однорядные разъемные со съемным наружным кольцом углом контакта α α = 12° | ГОСТ 831 | |

| Однорядные неразъемные со скосом на наружном кольце с углом контакта: | ||||

| α = 12° | ||||

| α = 26° | ||||

| α = 36° | ||||

| Сдвоенные. Наружные кольца обращены друг к другу узкими торцами с углом контакта: | ГОСТ 832 | |||

| α = 12° | ||||

| α = 26° | ||||

| α = 36° | ||||

| Радиально-упорные роликовые конические | Однорядные | ТУ 37.006.162-89 | |

| Однорядные с углом контакта α > 20° | ||||

| 7000А | Однорядные повышенной грузоподъемности | ГОСТ 27365 | ||

| Четырехрядные | ГОСТ 8419 | |||

| Двухрядные | ГОСТ 6364 | |||

| Упорные или упорно-радиальные шариковые | Упорные однорядные | - | |

| Упорные двойные | ГОСТ 7872 | |||

| Упорно-радиальные однорядные | – | |||

| Упорные и упорно-радиальные роликовые | Упорные с цилиндрическими роликами одинарные однорядные | ГОСТ 23526 | |

| Упорные конические однорядные | ГОСТ 27057 | |||

| Упорно-радиальные сферические одинарные с бочкообразными роликами | ГОСТ 9942 | |||

| Упорные с цилиндрическими роликами одинарные двухрядные | ГОСТ 23526 |

В зависимости от наличия требований (по уровню вибрации или уровню других дополнительных технических требований) установлены три категории подшипников – А; В; С в порядке ослабления требований.

- к категории А относятся подшипники классов точности – 5; 4; Т; 2;

- к категории В – подшипники классов точности – 0; 6 Х; 6; 5;

- к категории С – подшипники классов точности – 8; 7; 0; нормального; 6.

По заказу потребителя допускается изготовление подшипников определенного класса точности без отнесения к категориям.

Упрощенные изображения подшипников на сборочных чертежах допускается выполнять по ГОСТ 2.420-69.

5.2 Условные обозначения подшипников

По ГОСТ 3189 устанавливается построение условных обозначений (маркировка) подшипников.

Система условных обозначений необходима для указаний подшипников на чертежах и в спецификациях, для применения в технической литературе и для маркировки подшипников при изготовлении.

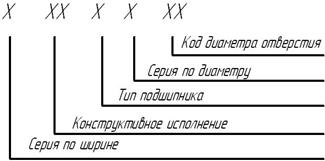

Полное условное обозначение подшипника состоит из основного условного обозначения и дополнительных, расположенных справа (начинается с прописной буквы) и слева, отделенных от основного знаком тире (рисунок 5.2).

Рисунок 5.2 – Знаки в условном обозначении подшипника

Основное условное обозначение состоит из семи знаков, расположенных в определенном порядке. Расшифровка знаков основного условного обозначения приводится на рисунок 5.3.

Рисунок 5.3 – Порядок расположения знаков основного условного обозначения

Диаметры отверстий, кратные пяти, обозначают частным от деления значения номинального диаметра d на 5. Диаметры отверстий от 10 до 17 мм обозначают по таблице 5.2.

Диаметры отверстия, равные 22; 28; 32; 500 мм и более, обозначают через дробь после серии диаметров.

Например, 602/32 означает радиальный шариковый однорядный подшипник с защитной шайбой (конструктивное исполнение – 6, тип – 0, серия диаметров – 2, диаметр отверстия – 32 мм).

Таблица 5.2 – Специальные обозначения диаметров отверстия подшипников

| Диаметр отверстия, мм | ||||

| Условное обозначение |

Диаметры отверстия, выраженные дробным числом или не кратным пяти, обозначают знаками, равными приближенному целому числу, полученному от деления значения номинального диаметра на 5. Серия диаметров таких подшипников – 9 указывается на третьем месте.

Размерная серия подшипника – сочетание серий по диаметру и ширине (высоте) – определяет габаритные размеры подшипника по наружному диаметру и ширине при постоянном внутреннем диаметре.

В ГОСТ 3478 установлено девять серий диаметров, обозначаемых цифрами: 0; 8; 9;1; 7; 2; 3; 4; 5 в порядке увеличения наружного диаметра и 10 серий по ширине, обозначаемых цифрами: 7; 8; 9; 0; 1; 2; 3; 4; 5; 6 в порядке увеличения ширины кольца В. Серия по ширине – 0 в условном обозначении не указывается. Конструктивное исполнение (наличие защитных шайб, уплотнений, буртиков и т.д.) обозначается цифрами от 00 до 99 (см. таблицу 5.1) по ГОСТ 3395.

При наличии нулей в знаках основное условное обозначение будет состоять из трёх цифр, то есть последней значащей цифрой в условном обозначении подшипника может быть цифра, стоящая на третьем месте. Например, 205 обозначает радиальный шарикоподшипник с внутренним диаметром d = 25 мм, серия по диаметру – 2, тип подшипника – 0, конструктивное исполнение – 00, серия по ширине – 0. Слева от основного условного обозначения проставляют знаки, определяющие класс точности (см. п. 4.1) и категорию подшипника. Класс точности 0 (ноль) и категория С в обозначении не указываются.

Справа от основного условного обозначения записываются дополнительные требования, утвержденные в технологической документации завода изготовителя подшипников (материал деталей подшипника, смазка, конструктивные изменения, требования по уровню вибрации, грузоподъемность и другие специальные требования). Эти требования указываются в зависимости от назначения подшипников, когда их нормирование необходимо учитывать по условиям эксплуатации. Если требования не оговариваются, то знаки справа опускаются. Частным случаем полного обозначения подшипника является основное условное обозначение. Маркирование подшипников производят любым способом, не вызывающим коррозии металла.

Габаритные размеры подшипников, используемых в заданиях по курсовой работе, даны в таблицах 5.3,..., 5.8, а отклонения по ширине подшипников даны для классов точности 0 и 6 по ГОСТ 520.

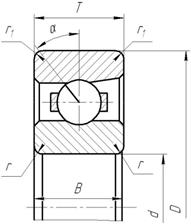

Рисунок 5.4 – Основные размеры подшипника шарикового однорядного

Таблица 5.3 – Подшипники шариковые радиальные однорядные по ГОСТ 8338, размеры, мм (см. рисунок 5.4)

| Обозначение | d | D | В | r | Обозначение | d | D | В | r | |

| Серия диаметров – 2 | Серия диаметров – 3 | |||||||||

| 10-0,12 | 1,0 | 15-0,12 | 2,0 | |||||||

| 11-0,12 | 1,0 | 17-0,12 | 2,0 | |||||||

| 12-0,12 | 1,0 | 19-0,2 | 2,0 | |||||||

| 14-0,12 | 1,5 | 21-0,12 | 2,5 | |||||||

| 15-0,12 | 1,5 | 23-0,12 | 2,5 | |||||||

| 16-0,12 | 1,5 | 25- 0,12 | 2,5 | |||||||

| 17-0,12 | 2,0 | 27-0,2 | 3,0 | |||||||

| 18-0,12 | 2,0 | 29-0,15 | 3,0 | |||||||

| 19-0,12 | 2,0 | 31-0,15 | 3,5 | |||||||

| 20-0,12 | 35-0,15 | 3,5 | ||||||||

| 21-0,15 | 2,5 | 37-0,15 | 3,5 | |||||||

| 22-0,15 | 2,5 | 39-0,15 | 3,5 | |||||||

| 23-0,15 | 2,5 | 41-0,2 | 4,0 | |||||||

| 24-0,15 | 2,5 | 43-0,2 | 4,0 | |||||||

| 25-0,15 | 2,5 | 45-0,2 | 4,0 | |||||||

| 26-0,15 | 3,0 | 47-0,2 | 4,0 | |||||||

| 28-0,2 | 3,0 | 49-0,2 | 4,0 | |||||||

| 30-0,2 | 3,0 | 50-0,2 | 4,0 | |||||||

| 34-0,2 | 3,5 | 55-0,2 | 4,0 | |||||||

| 40-0,25 | 4,0 | 58-0,25 | 5,0 | |||||||

| 45-0,25 | 4,0 | 65-0,25 | 5,0 |

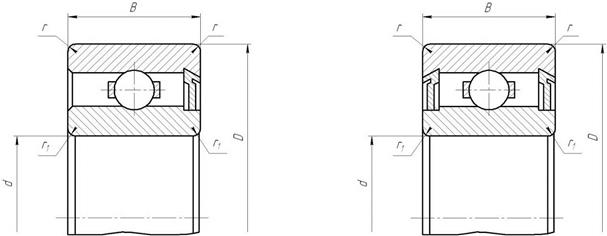

а) б)

Рисунок 5.5 – Основные размеры подшипников радиальных однорядных с уплотнениями: а – с односторонним; б – с двухсторонним

Таблица 5.4 – Подшипники шариковые радиальные однорядные с уплотнениями по ГОСТ 8882, размеры, мм (см. рисунок 5.5)

| Обозначение | d | D | B | r | r1 |

| Серия диаметров – 5 | |||||

| 160504, 180504 | 18-0,12 | 1,5 | 1,5 | ||

| 160505, 180505 | 18-0,12 | 1,5 | 1,5 | ||

| 160506, 180506 | 20-0,12 | 1,5 | 1,5 | ||

| 160507, 180507 | 23-0,12 | 2,0 | 2,0 | ||

| 160508, 180508 | 23-0,12 | 2,0 | 2,0 | ||

| 160509, 180509 | 23-0,12 | 2,0 | 2,0 | ||

| 160510, 180510 | 23-0,12 | 2,0 | 2,0 | ||

| 160511, 180511 | 25-0,15 | 2,5 | 2,5 | ||

| 160512, 180512 | 28-0,15 | 2,5 | 2,5 | ||

| 160513, 180513 | 31-0,15 | 2,5 | 2,5 | ||

| 160514, 180514 | 31-0,15 | 2,5 | 2,5 | ||

| Серия диаметров – 6 | |||||

| 160606, 180606 | 27-0,12 | 2,0 | 2,0 | ||

| 160607, 180607 | 31-0,12 | 2,5 | 2,5 | ||

| 160608, 180608 | 33-0,12 | 2,5 | 2,5 | ||

| 160609, 180609 | 36-0,12 | 2,5 | 2,5 | ||

| 160610, 180610 | 40-0,12 | 3,0 | 3,0 | ||

| 160611, 180611 | 43-0,15 | 3,0 | 3,0 | ||

| 160612, 180612 | 46-0,15 | 3,5 | 3,5 | ||

| 160613, 180613 | 48-0,15 | 3,5 | 3,5 | ||

| 160614, 180614 | 51-0,15 | 3,5 | 3,5 |

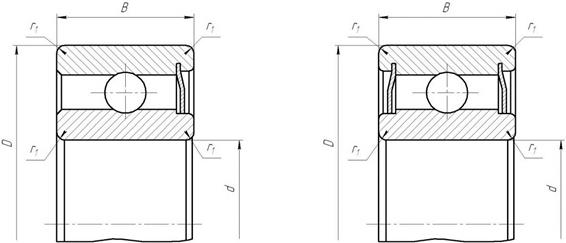

а) б)

Рисунок 5.6 – Основные размеры подшипников радиальных однорядных с защитными шайбами: а – с одной; б – с двумя

Таблица 5.5 – Подшипники шариковые радиальные однорядные с защитными шайбами по ГОСТ 7242, размеры, мм (см. рисунок 5.6)

| Обозначение | d | D | B | r1 | |

| С одной защитной шайбой | С двумя защитными шайбами | Серия диаметров – 1 | |||

| 12-0,12 | 1,0 | ||||

| 12-0,12 | 1,0 | ||||

| 13-0,12 | 1,5 | ||||

| 14-0,12 | 1,5 | ||||

| 15-0,12 | 1,5 | ||||

| Серия диаметров – 2 | |||||

| 15-0,12 | 1,5 | ||||

| 16-0,12 | 1,5 | ||||

| 17-0,12 | 2,0 | ||||

| 18-0,12 | 2,0 | ||||

| 19-0,12 | 2,0 | ||||

| 20-0,12 | 2,0 | ||||

| Серия диаметров – 3 | |||||

| 17-0,12 | 2,0 | ||||

| 19-0,12 | 2,0 | ||||

| 21-0,12 | 2,5 | ||||

| 23-0,12 | 2,5 | ||||

| 25-0,12 | 2,5 | ||||

| 27-0,12 | 3,0 |

Рисунок 5.7 – Основные размеры подшипников радиальных роликовых

Таблица 5.6 – Подшипники радиальные с короткими цилиндрическими роликами по ГОСТ 8328, размеры, мм (см. рисунок 5.7)

| Обозначение | d | D | B | r | r1 |

| Серия диаметров – 4 | |||||

| 27-0,12 | 3,0 | 3,0 | |||

| 29-0,12 | 3,0 | 3,0 | |||

| 31-0,12 | 3,5 | 3,5 | |||

| 33-0,15 | 3,5 | 3,5 | |||

| 35-0,15 | 3,5 | 3,5 | |||

| 37-0,15 | 3,5 | 3,5 | |||

| 42-0,15 | 4,0 | 4,0 | |||

| 45-0,15 | 4,0 | 4,0 | |||

| Серия диаметров – 6, 0 | |||||

| 27-0,12 | 2,0 | 2,0 | |||

| 31-0,12 | 2,5 | 2,0 | |||

| 33-0,12 | 2,5 | 2,5 | |||

| 36-0,12 | 2,5 | 2,5 | |||

| 40-0,12 | 3,0 | 3,0 | |||

| 43-0,15 | 3,0 | 3,0 | |||

| 46-0,15 | 3,5 | 3,5 | |||

| 51-0,15 | 3,5 | 3,5 | |||

| 58-0,2 | 3,5 | 3,5 | |||

| 64-0,2 | 4,0 | 4,0 | |||

| 73-0,2 | 4,0 | 4,0 | |||

| 80-0,2 | 4,0 | 4,0 | |||

| 86-0,25 | 4,0 | 4,0 | |||

| 93-0,25 | 5,0 | 5,0 | |||

| 102-0,25 | 5,0 | 5,0 | |||

| 108-0,25 | 5,0 | 5,0 |

Рисунок 5.8 – Основные размеры подшипников радиально- упорных шариковых и их конструктивное исполнение: 36000, α = 12°; 46000, α = 26°; 66000, α = 36°; Т – монтажная высота подшипника; α – угол контакта между линией действия нагрузки на тело качения и плоскостью, перпендикулярной оси подшипника

Таблица 5.7 – Подшипники радиально-упорные шариковые по ГОСТ 831, размеры, мм (см. рисунок 5.8)

| Обозначение | d | D | B=T | r | r1 |

| Серия диаметров – 2 | |||||

| 36205,46205 | 15-0,25 | 1,5 | 0,5 | ||

| 36206,46206 | 16-0,25 | 1,5 | 0,5 | ||

| 36207,46207 | 17-0,25 | 2,0 | 1,0 | ||

| 36208,46208 | 18-0,25 | 2,0 | 1,0 | ||

| 36209,46209 | 19-0,25 | 2,0 | 1,0 | ||

| 36210,46210 | 20-0,25 | 2,0 | 1,0 | ||

| 36212,46212 | 22-0,3 | 2,5 | 1,2 | ||

| 36214,46214 | 24-0,3 | 2,5 | 1,2 | ||

| 36215,46215 | 25-0,3 | 2,5 | 1,2 | ||

| 36216,46216 | 26-0,3 | 3,0 | 1,5 | ||

| Серия диаметров – 3 | |||||

| 46305,66305 | 17-0,35 | 2,0 | 1,0 | ||

| 46306,66306 | 19-0,35 | 2,0 | 1,0 | ||

| 46308,66308 | 23-0,35 | 2,5 | 1,2 | ||

| 46310,66310 | 27-0,35 | 3,0 | 1,5 | ||

| 46311,66311 | 29-0,45 | 3,0 | 1,5 | ||

| 46312,66312 | 31-0,45 | 3,5 | 2,0 | ||

| 46314,66314 | 35-0,45 | 3,5 | 2,0 | ||

| 46315,66315 | 37-0,45 | 3,5 | 2,0 | ||

| 46316,66316 | 39-0,45 | 3,5 | 2,0 | ||

| Серия диаметров – 4 | |||||

| 27-0,35 | 3,0 | 1,5 | |||

| 29-0,35 | 3,0 | 1,5 | |||

| 31-0,35 | 3,5 | ||||

| 33-0,5 | 3,5 | 2,0 | |||

| 35-0,5 | 3,5 | 2,0 | |||

| 37-0,5 | 3,5 | 2,0 | |||

| 42-0,5 | 4,0 | 2,0 |

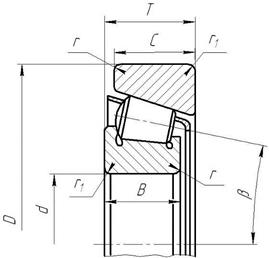

Рисунок 5.9 – Основные размеры подшипников роликовых конических однорядных: β – угол конуса, класс точности 0 и 6

Таблица 5.8 – Подшипники роликовые конические однорядные повышенной грузоподъемности по ГОСТ 27365, размеры, мм (см. рисунок 5.9)

| Обозначение | d | D | B | T | Δ Ts | C | r | r1 |

| Серия диаметров – 2 | ||||||||

| 7206А | 16-0,2 | 17,25 | ±0,25 | 1,0 | 1,0 | |||

| 7207А | 17-0,24 | 18,25 | 1,5 | 1,5 | ||||

| 7208А | 18-0,24 | 19,75 | 1,5 | 1,5 | ||||

| 7209А | 19-0,242 | 20,75 | 1,5 | 1,5 | ||||

| 7210А | 20-0,24 | 21,75 | 1,5 | 1,5 | ||||

| 7211А | 21-0,3 | 22,75 | 1,5 | 1,5 | ||||

| 7212А | 22-0,3 | 23,75 | 2,0 | 1,5 | ||||

| 7213А | 23-0,3 | 24,75 | 2,0 | 1,5 | ||||

| 7214А | 24-0,3 | 26,25 | 2,0 | 1,5 | ||||

| 7215А | 25-0,3 | 27,25 | 2,0 | 1,5 | ||||

| 7216А | 26-0,3 | 28,25 | 2,5 | 2,0 | ||||

| 7217А | 28-0,4 | 30,5 | ±0,5 | 2,5 | 2,0 | |||

| 7218А | 30-0,4 | 32,5 | 2,5 | 2,0 | ||||

| 7219А | 32-0,4 | 34,5 | 3,0 | 2,5 | ||||

| 7220А | 34-0,4 | 37,0 | 3,0 | 2,5 | ||||

| 7221А | 36-0,4 | 39,5 | 3,0 | 2,5 | ||||

| 7222А | 38-0,4 | 41,0 | 3,0 | 2,5 | ||||

| Серия диаметров – 3 | ||||||||

| 7304А | 16,25 | ±0,25 | 1,5 | 1,5 | ||||

| 7305А | 18,25 | 1,5 | 1,5 | |||||

| 7306А | 20,75 | 1,5 | 1,5 | |||||

| 7307А | 22,75 | 2,0 | 1,5 | |||||

| 7308А | 25,25 | 2,0 | 1,5 | |||||

| 7309А | 27,25 | 2,0 | 1,5 | |||||

| 7310А | 29,25 | 2,5 | 2,0 | |||||

| 7311А | 31,5 | 2,5 | 2,0 | |||||

| 7312А | 33,5 | 3,5 | 1,2 | |||||

| 7314А | 38,0 | 3,5 | 1,2 | |||||

| 7315А | 40,0 | 3,5 | 1,2 | |||||

| 7316А | 42,5 | 4,0 | 1,5 | |||||

| 7318А | 46,5 | ±0,5 | 4,0 | 1,5 | ||||

| 7320А | 51,5 | 4,0 | 1,5 | |||||

| 7322А | 54,5 | 4,0 | 1,5 | |||||

| 7324А | 59,5 | 4,0 | 1,5 | |||||

| Серия диаметров – 5 | ||||||||

| 7506А | 21,25 | ±0,25 | 1,0 | 1,0 | ||||

| 7507А | 24,25 | 2,0 | 1,5 | |||||

| 7508А | 24,75 | 2,0 | 1,5 | |||||

| 7509А | 24,75 | 2,0 | 1,5 | |||||

| 7510А | 24,75 | 2,0 | 1,5 | |||||

| 7511А | 26,75 | 2,0 | 1,5 | |||||

| 7512А | 29,75 | 2,0 | 1,5 | |||||

| 7514А | 33,5 | 2,0 | 1,5 | |||||

| 7516А | 35,25 | 2,5 | 2,0 | |||||

| 7518А | 42,5 | ±0,5 | 2,5 | 2,0 | ||||

| 7520А | 49,0 | 3,0 | 2,5 | |||||

| 7522А | 56,0 | 3,0 | 2,5 | |||||

| 7524А | 61,5 | 3,0 | 2,5 | |||||

| 7526А | 67,75 | ±0,75 | 3,0 | 2,5 | ||||

| 7528А | 71,75 | 3,0 | 2,5 | |||||

| 7530А | 77,0 | 3,0 | 2,5 |

5.3 Предельные отклонения диаметров колец подшипников

Кольца подшипников имеют малую жесткость, при сборке происходит их деформация. Размеры колец до сборки и после нее отличаются. Поэтому допуски присоединительных диаметров имеют отличие по сравнению с системой допусков и посадок общего назначения.

Предельные отклонения (∆dтр и ∆Dmp) для внутреннего и наружного колец определяются по ГОСТ 520 для средних диаметров – dmp и Dmp соответственно, как разность между средним диаметром и номинальным его значением:

∆dmp = dmp – d ∆Dmp = Dmp – D.

Средний диаметр (dmp; Dmp) равен полусумме наибольшего (dsmax; Dsmax) и наименьшего (dsmin; Dsmin) действительных значений диаметров определенных двухточечным контактом (измерением) в одной радиальной плоскости (перпендикулярной оси):

d mp = (ds max + ds min)/2;

D mp = (Ds max + Ds min)/2.

Для всех типов и классов точности подшипников верхнее отклонение для наружного и внутреннего колец равно нулю.

Нижние предельные отклонения задаются со знаком минус для обоих колец (см. таблицу 5.9.), что позволяет для присоединительных деталей (вал и корпус) использовать стандартные поля допусков по ГОСТ 25346.

Поля допусков подшипников имеют специальные обозначения: l – для диаметра наружного кольца; L – для диаметра внутреннего кольца с указанием класса точности. Например, L 6; l6 – допуски внутреннего и наружного колец 6-го класса точности соответственно.

Значения допусков на посадочные размеры подшипника класса точности 0 соответствуют примерно 5 или 6 квалитетам, а для подшипников 2 класса – 2 или 3 квалитетам.

Допуск цилиндричности для колец подшипника допускается в пределах 0,5 от допуска на диаметр посадочной поверхности 0 и 6 классов точности, или 0,25 от допуска на диаметр посадочной поверхности для классов 5; 4; 2; Т.

Особое значение на работоспособность подшипников оказывает шероховатость посадочных поверхностей (Ra = 0,2...0,4), а также дорожек и тел качения (Ra = 0,1...0,025).

Надежность работы подшипниковых узлов зависит от правильного выбора посадок колец подшипников на вал и в корпус.

5.4 Выбор посадок для колец подшипника

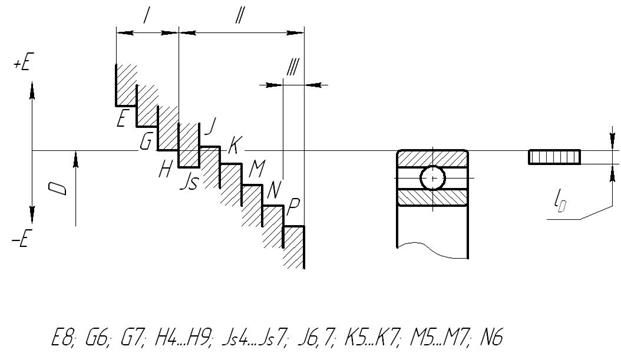

Соединение колец подшипников качения с валами (осями) и отверстиями корпусов производятся в соответствии с ГОСТ 3325. Основные отклонения и поля допусков валов и отверстий корпусов для посадочных мест, предназначенных для монтажа подшипников качения, представлены на рисунке 5.10. Посадка наружного кольца в отверстие корпуса осуществляется по системе вала, причем отклонение наружного кольца подшипника обозначено буквой l, а поле допуска отверстия в корпусе выбирается из рисунка 5.10, а. Внутреннего кольца подшипника имеет отклонение отрицательное, что позволяет использовать для вала стандартные поля допусков (см. рисунок 5.10, б).

Выбор полей допусков для посадок зависит от типа, размера, класса точности подшипника, от величины, направления и действия нагрузки (радиальная или осевая) и других условий эксплуатации: интенсивности радиальной нагрузки, режима работы (допустимая перегрузка), жесткости вала и корпуса, вида нагружения.

Различают три вида нагружения колец подшипника: циркуляционное, местное и колебательное. Вид нагружения кольца подшипника зависит от того, вращается кольцо или неподвижно, а также как воспринимается радиальная нагрузка.

Вращающееся кольцо испытывает циркуляционный вид нагружения (нагрузку воспринимает кольцо всей окружностью дорожки качения и передает ее посадочной поверхности вала или корпуса), что требует обеспечения неподвижного соединения с сопрягаемой деталью.

Местнонагруженное кольцо воспринимает результирующую радиальной нагрузки ограниченным участком окружности дорожки качения кольца и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса (это наблюдается на не вращающемся кольце). Посадка его обычно производится с гарантированным зазором, чтобы исключить интенсивный местный износ дорожки качения кольца подшипника и заклинивание тел качения.

Колебательный вид нагружения встречается реже. В этом случае оба кольца устанавливаются по переходным посадкам (js; Js), обеспечивающим проворачивание колец. При колебательном нагружении на подшипник действуют две радиальные нагрузки: постоянная по величине и вращающаяся вокруг оси. Их равнодействующая не совершает полного оборота, а колеблется на ограниченном участке окружности дорожки качения кольца, например, подшипники дробильных машин, насосов, транспортеров и т.д.

Величина минимального натяга для циркуляционно-нагруженного кольца зависит от интенсивности радиальной нагрузки, определяемой по формуле:

P = R /(B – (r – r 1)) K 1 K 2 K 3,

где Р – интенсивность радиальной нагрузки, H/мм; кН/м;

R – радиальная реакция опоры в подшипнике, Н; (кН);

В – (r и r1) –- ширина подшипника, мм;

r и r1 – радиусы закругления на торцах кольца подшипника, мм;

K1 – динамический коэффициент посадки, зависящий от допустимой перегрузки (принимать K1 = 1 при перегрузке до 150 %, когда толчки и вибрации умеренные; K1 = 1,8 при перегрузке до 300 %, когда удары и вибрация сильные);

K2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса (полый вал или тонкостенный корпус); для жесткой конструкции K2 = 1 (таблица 5.10);

K3 –коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двухрядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору определяется (таблица 5.11). Для однорядных подшипников K3 = 1.

Выбор посадки кольца при циркуляционном виде нагружения производить по таблице 5.12, а для местнонагруженного кольца – по таблице 5.13.

Таблица 5.9 – Предельные отклонения внутреннего и наружного колец подшипника по ГОСТ 520

| Номинальный диаметр кольца | Радиальные и радиально-упорные подшипники | Роликовые конические подшипники | ||||||

| Классы точности подшипника | ||||||||

| N | 6 X | |||||||

| Внутреннего d, мм | Нижнее отклонение | |||||||

| Ld = ∆dтр, мкм (L 0; L 6; L 5; L 4; LN; L 6 X) | ||||||||

| Свыше10до18 | –8 | –7 | –5 | –4 | –12 | –12 | –7 | –5 |

| “ 18 до 30 | –10 | –8 | –6 | –5 | –12 | –12 | –8 | –6 |

| “ 30 до 50 | –12 | –10 | –8 | –6 | –12 | –12 | –10 | –8 |

| “ 50 до 80 | –15 | –12 | –9 | –7 | –15 | –15 | –12 | –9 |

| “ 80 до 120 | –20 | –15 | –10 | –8 | –20 | –20 | –15 | –10 |

| “ 120 до 180 | –25 | –18 | –13 | –10 | –25 | –25 | –18 | –13 |

| “ 180 до 250 | –30 | –22 | –15 | –12 | –30 | –30 | –22 | –15 |

| Наружного D, мм | Нижнее отклонение | |||||||

| lD = ∆Dтр, мкм (l 0; l 6; l 5; l 4; lN; l 6 X) | ||||||||

| Свыше18до30 | –9 | –8 | –6 | –5 | –12 | –12 | –8 | –6 |

| “ 30 до 50 | –11 | –9 | –7 | –6 | –14 | –14 | –9 | –7 |

| “ 50 до 80 | –13 | –11 | –9 | –7 | –16 | –16 | –11 | –9 |

| “ 80 до 120 | –15 | –13 | –10 | –8 | –18 | –18 | –13 | –10 |

| “ 120 до 150 | –18 | –15 | –11 | –9 | –20 | –20 | –15 | –11 |

| “ 150 до 180 | –25 | –18 | –13 | –10 | –25 | –25 | –18 | –13 |

| “ 180 до 250 | –30 | –20 | –15 | –11 | –30 | –30 | –20 | –15 |

| “ 250 до 315 | –35 | –25 | –18 | –13 | –35 | –35 | –25 | –18 |

| “ 315 до 400 | –40 | –28 | –20 | –15 | –40 | –40 | –28 | –20 |

| Примечание: Для всех подшипников всех классов точности верхнее отклонение для внутреннего и наружного колец равно нулю. |

а)

б)

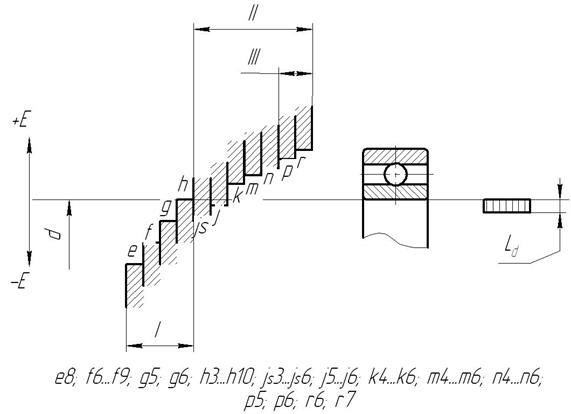

Рисунок 5.10 – Основные отклонения и поля допусков присоединительных размеров подшипников качения и посадочных мест их монтажа: а – отверстия корпусов; б – валов; I – для обеспечения посадок с зазором; II – для обеспечения посадок с натягом; III – для обеспечения посадок с натягом в тонкостенных корпусах или на полых валах; ld – поле допуска наружного кольца (l 0; l 6; l 5; l 4; l 2; lT); Ld – поле допуска внутреннего кольца (L 0; L 6; L 5; L 4; L 2; LT)

Таблица 5.10 – Значение коэффициента К 2

| d отв/ d или D / D кор | D / d ≤ 1,5 | D / d = 1,5…2 | D / d > 2 | Для корпуса |

| Свыше 0 до 0,4 | ||||

| “0,4 “0,7 | 1,2 | 1,4 | 1,6 | 1,1 |

| “0,7 “0,8 | 1,5 | 1,7 | 1,4 | |

| “0,8 | 2,3 | 1,6 | ||

| Примечание: D, d – диаметры колец подшипника; d отв – диаметр отверстия полого вала; D кор – диаметр наружной поверхности тонкостенного корпуса. |

Таблица 5.11 – Значение коэффициента К 3

| (A / R) ctg β | К 3 |

| До 0,2 | |

| Свыше 0,2 до 0,4 | 1,2 |

| “0,4 “0,6 | 1,4 |

| “0,6 “1 | 1,6 |

| “1 | |

| Примечание: А – осевая нагрузка; R – радиальная реакция опоры в подшипнике, β – угол контакта тел качения. |

Таблица 5.12– Выбор посадки для циркуляционно-нагруженного кольца

| Допускаемые интенсивности нагрузок Р, H/мм | ||||

| Номинальный диаметр отверстия внутреннего кольца d, мм | Поля допусков для валов | |||

| js 6; js 5 | k 6; k 5 | m 6; m 5 | n 6; n 5 | |

| св.18 до 80 | до 300 | св.300до 1400 | св.1400до1600 | св.1600до3000 |

| “80 “180 | “600 | “600 “2000 | “2000 “2500 | “2500 “4000 |

| “180 “360 | “700 | “700 “3000 | “3000 “3500 | “3500 “6000 |

| “360 “630 | “900 | “900 “3500 | “3500 “4500 | “4500 “8000 |

| Номинальный диаметр наружного кольца D, мм | Поля допусков для корпусов | |||

| K 7; K 6 | M 7; M 6 | N 7; N 6 | P 7 | |

| св.50 до 180 | до 800 | св.800 до1000 | св.1000до1300 | св.1300до2500 |

| “180 “360 | “1000 | “1000 “1500 | “1500 “2000 | “2000 “3300 |

| “360 “630 | “1200 | “1200 “2000 | “2000 “2600 | “2600 “4000 |

| “630 “1600 | “1600 | “1600 “2500 | “2500 “3500 | “3500 “5500 |

Таблица 5.13 – Рекомендуемые поля допусков для монтажа колец подшипников качения при местном нагружении

| Характер нагрузки | Размер посадочного диаметра, мм | Поля допусков | Тип подшипника | ||||

| на вал | в корпус стальной или чугунный | ||||||

| свыше | до | неразъемный | разъемный | ||||

| Спокойный или с умеренными толчками и вибрацией, перегрузка до 150 % | – | h 5; h 6; g 5; g 6; f 6; js 6 | H 6; H 7 | H 6; H 7; H 8 | Все, кроме штампованных и игольчатых | ||

| G 6; G 7 | |||||||

| f 6; f 7; js 6 | |||||||

| F 7; F 8; E 8 | |||||||

| С ударами и вибрацией, перегрузка до 300 % | – | h 5; h 6 | Js 6; Js 7 | Js 6; Js 7 | Все, кроме штампованных, игольчатых и роликовых конических двухрядных | ||

| g 5; g 6 | H 6; H 7; K 7 | ||||||

| Назначение квалитета посадочных поверхностей | |||||||

| Класс точности подшипника | Вала | Отверстия | |||||

| 0; N; 6; 6 X | IT 6; IT 5 | IT 7; IT 6 | |||||

| 5; 4; 2; T | IT 6… IT 4 | IT 6; IT 5 | |||||

| Примечание: При выборе квалитета учитывать класс точности подшипника, чем точнее подшипник, тем точнее должны быть образованы посадочные поверхности. | |||||||

5.5 Нормирование точности посадочных поверхностей вала и корпуса, сопрягаемых с подшипником

От точности сопрягаемых с подшипником поверхностей вала и отверстия корпуса зависит работоспособность и долговечность подшипника, поэтому к ним предъявляются высокие технические требования.

Торцовые поверхности обеспечивают надежную опору колец подшипников при действии на них осевых нагрузок. Торцовые поверхности заплечиков должны быть перпендикулярны к осям заплечиков (рисунок 5.11). Радиусы галтелей заплечиков должны быть меньше радиусов (монтажных фасок)