В настоящее время можно выделить три основных направления в исследовании точности:

· первое носит преимущественно геометрический характер и базируется на теории размерных цепей;

· второе связано с исследованием жесткостных характеристик (деталей станков) и их влияния на погрешность технологического оборудования (ТО);

· третье рассматривает весь комплекс факторов, в том числе геометрических и жесткостных.

Первое направление позволило разработать правила и принципы пгостроения техпроцессов:

1) принцип единства баз:

2) принцип кратчайшего пути,

3) принцип совмещения и постоянства баз,

4) условие наименьшей погрешности.

Второе направление. Общие методы решения основываются на связи между силовыми факторами и упруго-пластическими перемещениями поверхностей детали, полученных на основе известных соотношений сопротивления материалов и теории упругости. Эти соотношения называются функцией влияния.

Для сложной конструкции функцию влияния предлагается отыскивать численными методами, в частности, методом конечных элементов (МКЭ).

Третье направление. Точность исследуется с позиций учета совместного влияния всего комплекса геометрических, жесткостных и других факторов, сопутствующих процессу механической обработки.

Наиболее полная модель представлена Б. М. Базровым в виде метода координатных систем с деформируемыми связями.

{δi}= /{rФi}-{ri}/ (8.1)

где {δi} - погрешность обработки в i-й точке детали;

{rФi}- фактический радиус-вектор в i-й точке обработанной поверхности;

{ri}- заданный радиус-вектор в i-й точке обработанной поверхности.

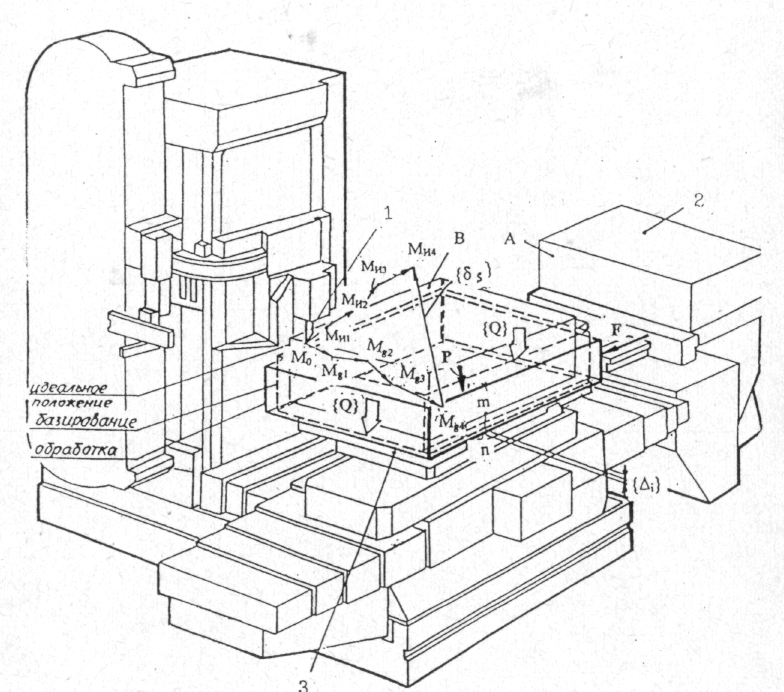

Формообразование складывается из организованных программных движений, обеспечивающих этот процесс, и неорганизованных, формирующих реальную поверхность изделия. Положение точки Mg4 детали определяется выражением:

{δ}g = {δ1}g + {δ2}g + {δ3}g + {δ4}g (8.2)

где {δ1}g – установка (наладка) приспособления;

{δ2}g - установка (наладка) детали;

{δ3}g – деформаций зажима и веса;

{δ4}g – температуры и силы резания.

Рис. 8.1. Схема образования погрешности

Положение вершины Ми инструмента характеризуется соотношением:

{δ}и = {δ1}и+ {δ2}и + {δ3}и + {δ4}и (8.3)

где {δ1}и - наладки

{δ2}и – базирования

{δ3}и – деформаций зажима

{δ4}и – температуры и силы резания.

Отклонение реального профиля равно алгебраической сумме

{δ5M} = {δ}и - {δ}g (8.4)

Формулы (8.1) - (8.4) после преобразований с учетом износа инструмента и явлений релаксации в детали можно представить в следующем виде

{δ5M} = {δ51} + {δ52}. (8.5)

где {δ51} погрешности кинематических и размерных связей

{δ51} = {δ1}и - {δ1}g - {δ2}g + {δ2}и + {δb3}и, (8.6)

где{δb3}и -погрешность, возникающая вследствие износа инструмента;

{δ52} - погрешность обработки, вызванная собственными контактными деформациями и явлениями теплопереноса;

{ δ52}= {δ3}и - {δ3}g + {δ4}и - {δp}g, (8.7)

Рис. 8.2. Схема образования погрешности при механической обработке

{δ5M}={δ51}+{δ52}+{δ}деф+{δ}кол+{δ5} (8.8)

где {δ}деф – деформация от инерц. нагрузок;

{δ}кол – динамические колебания;

{δ5} – погрешность интерполяции.

Сочетание этих процессов приводит к изменению интенсивности и перераспределению областей приложения контактных напряжений, зазоров в стыках и законов сближения тел на всех этапах базирования, закрепления, наладки и обработки. Поэтому при переходе от одного этапа к другому погрешности на исследуемом этапе становятся функционально связанными с погрешностями предшествующего.

СОДЕРЖАНИЕ

| 3.3. | Определение погрешностей элементов технологической системы…………………………………………………………. | |

| 3.4. | Систематические и случайные погрешности………………… | |

| 3.5. | Основные зависимости надежности при постоянных и внезапных отказах……………………………………………… | |

| 3.6. | Порядок расчета надежности технологических систем……... | |

| 4. | ТЕОРЕТИЧЕСКИЕ ЗАКОНЫ РАСПРЕДЕЛЕНИЯ СЛУЧАЙНЫХ ВЕЛИЧИН………………………………….. | |

| 5. | ОЦЕНКА ГРУБЫХ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЙ И ОБРАБОТКИ………………………………………………….. | |

| 6. | ЗАКОНЫ РАСПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ОБРАБОТКИ………………………………………………….. | |

| 7. | КОРРЕЛЯЦИОННЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ……………………. | |

| 8. | МОДЕЛИРОВАНИЕ ТОЧНОСТИ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ МАШИН………………….. |

Надежность в технологических системах