Пивовары хорошо знакомы с традиционным молочным резьбовым соединением трубопроводов согласно DIN 11 851, но в качестве соединительного элемента для жесткой трубной обвязки оно плохо подходит. Тепловое расширение трубопровода (например, при мойке CIP с температурой 90°С) непоправимо деформирует уплотнения, а при охлаждении (например, пива до 0°С) резьбовое соединение теряет герметичность. «Мертвая» затяжка накидных гаек устраняет протечки, однако из-за попадающих в пространство между уплотнением и поверхностью металла остатков продукта создаются предпосылки для его непрерывного инфицирования.

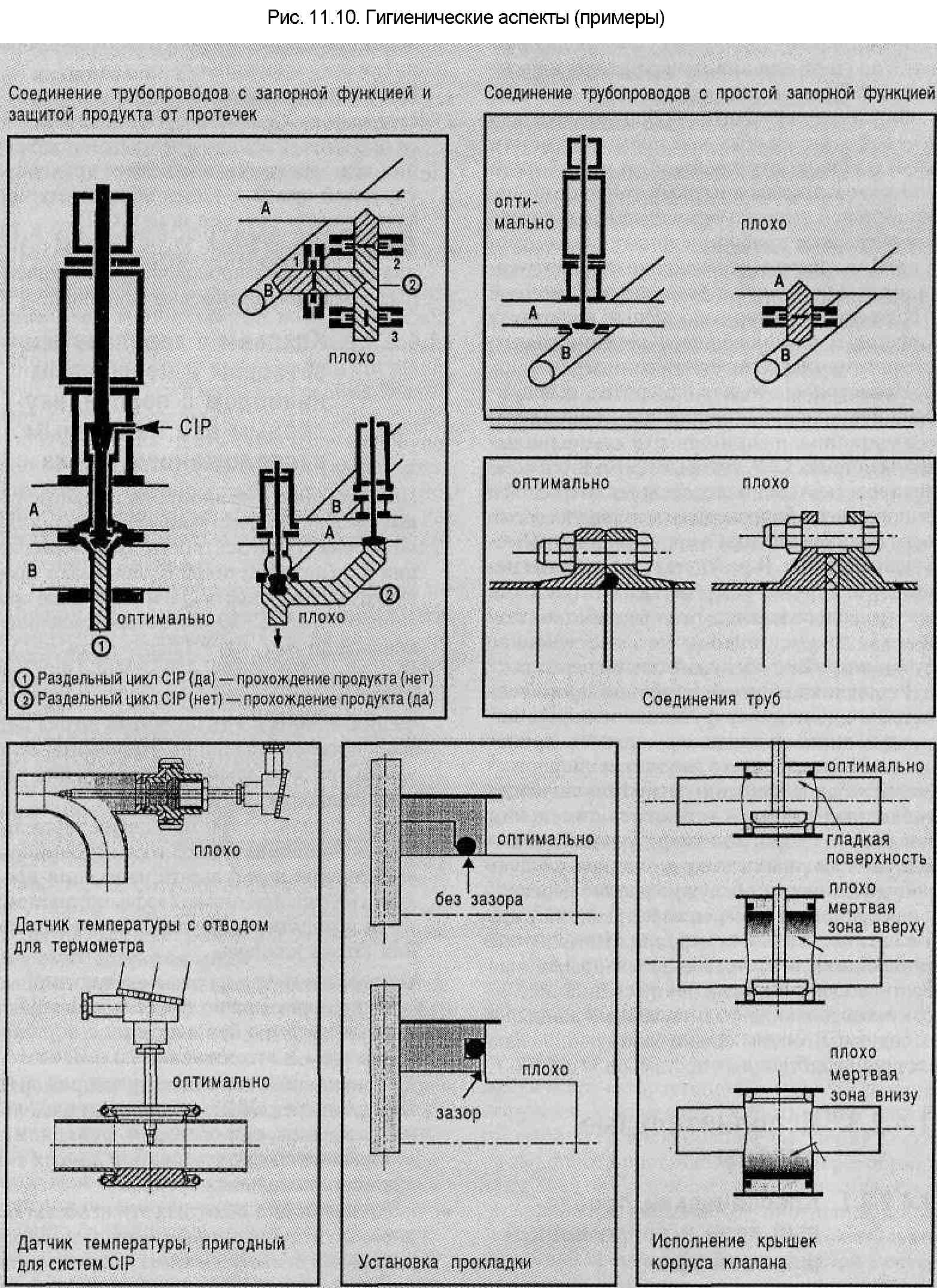

Классическим «противоядием» являются изогнутые (термокомпенсирующие) трубы со скользящими опорами, которые способны сделать систему трубопроводов настолько подвижной, что это поможет сохранить прокладки. Как показывает опыт, этих мер, которые впрочем все равно необходимы для защиты трубопроводов и креплений, зачастую бывает недостаточно. Более надежными в этом отношении представляются фланцевые соединения, соединения с зажимными хомутами и модернизированные резьбовые соединения (см. рис. 11.10), в которых прокладки точно «садятся» в паз, образующийся на стыке металлических поверхностей, и которые не деформируются даже в случае экстремальных колебаний температуры.

При выборе таких элементов следует обращать внимание на то, чтобы

· точки стыка металлических поверхностей находились за пределами зоны контакта с продуктом;

· прокладки полностью заполняли пазы так, чтобы при сильных перепадах давления продукт не смог просочиться между эластомером и стенкой металла;

· использовались по возможности простые стандартные прокладки (например, кольца с круглым сечением) нормированных размеров;

· неизбежный зазор в месте соединения по возможности был закрыт прокладкой заподлицо с внутренней поверхностью трубы (см. рис. 11.10).

Прокладки, изготовленные в соответствии с изложенными конструктивными принципами, для оптимальной герметизизации настолько сильно сжаты в собранном состоянии, что под действием химических и физических производственных нагрузок обычно сохраняют приобретенную при сжатии форму. Как правило, после демонтажа их невозможно снова точно поставить в прежнее положение, но если их все-таки снова смонтируют на место, то это вызовет протечку, которую обычно можно обнаружить лишь при эксплуатации, а в худшем случае они становится источником скрытого инфицирования. Поэтому после демонтажа жестких трубопроводных систем рекомендуется прокладки заменять.

Конечно, эта рекомендация не относится к резьбовым соединениям перекидных калачей, которые при определенных обстоятельствах в течение дня бывает необходимо многократно перебрасывать. Так как с другой стороны, в этих точках отсутствует проблема, изначально присущая современным резьбовым трубным соединениям, то можно с успехом использовать «старое доброе» молочное резьбовое соединение по DIN 11 851, уплотнение которого (если его правильно затянуть) при демонтаже после использования восстанавливает свою первоначальную форму.