Основным способом получения свинца является восстановительная плавка агломератов в шахтных печах, поскольку в них легче создать и регулировать восстановительную атмосферу. Свинец содержится в агломерате в виде оксида, силиката, феррита, сульфата и в небольшом количестве в виде сульфида и включений металлического свинца.

Цель шахтной плавки - получить максимальное количество свинца в виде металла, в котором сконцентрированы золото и серебро, и отвального шлака, в котором растворены компоненты пустой породы агломерата. При содержании в агломерате повышенного количества меди и серы при плавке получают штейн, а в некоторых сравнительно редких случаях также шпейзу.

Кроме агломерата, плавке подвергают различные оборотные материалы свинцового производства. Флюсы в шихту плавки не добавляют, так как при агломерирующем обжиге получают самоплавкий агломерат. Лишь в отдельных случаях для корректировки шихты в печь нагружают в небольшом количестве флюсы.

Топливом для шахтной плавки служит кокс, расход которого составляет 10... 15 % от массы шихты.

Расход кокса определяется опытным путем и зависит от многих причин, важнейшими из которых являются: качество кокса, плавкость шихты, характер плавки, скорость плавления, время года и др.

Малозольного кокса для плавки требуется меньше, чем многозольного, так как в последнем меньше горючего, а также часть топлива расходуется на расплавление золы.

Чем выше содержание свинца в агломерате, тем выше расход кокса, так как увеличивается потребность восстановителя для большего количества оксидов, и, кроме того, с повышением свинца в агломерате увеличивается способность последнего уплотняться в печи (за счет большего количества силикатов свинца), отчего газопроницаемость шихты уменьшается и на прогрев ее требуется больше кокса.

Состав шлака и физическое состояние шихты во многом влияют на расход кокса. Известковистые шлаки более тугоплавки по сравнению с железистыми и требуют больше кокса. Крупная пористая шихта нагревается быстрее мелкой плотной и требует меньше кокса.

Плавка с высокой сыпью (4...6 м) требует больше кокса по сравнению с низкой (2,5...3,0 м), поскольку в последнем случае топливо сгорает более полно (до СО2) и тепла выделяется значительно больше, чем при сгорании в СО.

Летом расход кокса меньше, чем зимой, так как зимой шихта более влажная.

Антрацит в качестве топлива при шахтной плавке не применяется, так как он при нагревании растрескивается, а мелочь замедляет плавку за счет плохой газопроницаемости и медленного горения.

Шихта и кокс, загруженные в шахтную печь, опускаются в течение нескольких часов от места загрузки до пояса фурм навстречу потоку нагретых газов. За время пребывания в печи шихта подвергается физическим и химическим изменениям, в результате которых получаются упомянутые жидкие продукты и газы.

Жидкие продукты плавки собираются во внутреннем горне печи, где отстаиваются по плотности. Черновой свинец выпускают из внутреннего горна и направляют на рафинирование. Шлак со штейном выпускают в наружный отстойник, из которого штейн направляется на дальнейшую переработку, а шлак обычно вывозят в отвал. Но если шлаки богаты цинком, то их также перерабатывают.

Запыленные печные газы направляют на пылеулавливание, после чего очищенные газы выбрасывают в атмосферу, а пыль поступает на переработку.

Оксиды металлов восстанавливаются по общему уравнению

МеОn + mX «Ме + XmOn (18)

где X - восстановитель.

В металлургической практике обычные восстановители - углерод, оксид углерода и водород (в меньшей степени).

Оксиды металлов восстанавливаются твердым углеродом в две стадии

МеО + СО = Ме + СО2

+ С+СO2=2СO

МеО + С = Ме + СО

Непосредственное восстановление в твердых фазах играет в металлургических процессах небольшую роль из-за слабой взаимной диффузии твердых веществ. Большинство реакций восстановления твердым углеродом протекают при большом поглощении тепла извне, т.е. для таких реакций требуется довольно высокая температура. Для этой реакции необходим тесный контакт между реагирующими веществами. Крупнокусковой агломерат и кокс не обеспечивают такого контакта. После образования тонкого слоя продуктов восстановления реакция практически прекращается, так как в твердых фазах диффузия реагентов протекает очень медленно.

Главный восстановительный реагент - оксид углерода. Вследствие газообразного состояния он хорошо контактирует с оксидами металлов.

При восстановительной плавке кокс доходит до области фурм, образуя здесь постоянный слой.

За счет кислорода дутья углерод кокса горит:

С + О2 = СО2 + Q1 Дж и температура в области фурм поднимается до 1200-14000С.

Углекислый газ, поднимаясь по шахте печи, реагирует при высоких температурах с углеродом кокса:

СО2 + С «2СО – Q2 Дж. (19)

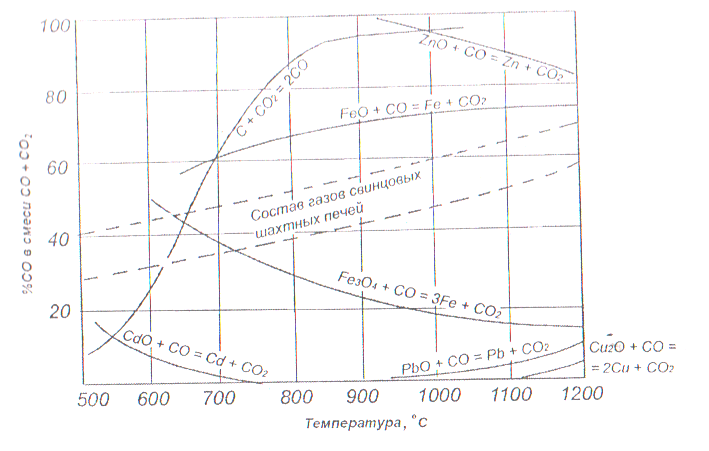

Эта реакция обратима, ее равновесие сдвигается вправо или влево в зависимости от температуры (рис. 6). При движении газов вверх по шахте печи содержание СО в них снижается, а содержание СО2 возрастает за счет восстановлений оксидов металлов, разложения карбонатов, разложения СО при понижении температуры. Как видно на рис. 3, при содержании в газах 23 - 40 % оксида углерода (в пересчете абсолютного количества оксида и диоксида углерода в газах шахтной печи на 100%) из шихты должны полностью восстановиться оксиды свинца, кадмия, меди и трехвалентного железа. В то же время этого содержания оксида углерода недостаточно для восстановления оксида железа (II) и оксида цинка до металлов. Эти оксиды перейдут в ходе процесса в шлак.

Реакция восстановления оксида свинца начинается при низких температурах (160-185°С) и быстро протекает при более высоких температурах и незначительной концентрации СО в газах. Основная часть свинца восстанавливается в твердом агломерате за счет отходящих газов.

Частично оксид свинца может восстанавливаться и по такой реакции:

2РbO + PbS = 3Рb + SO2. (20)

Эта реакция не имеет большого значения из-за слабого контакта между реагирующими компонентами и необходимости высокой температуры (800°С и выше), так как при этих температурах большая часть глета восстановится оксидом углерода. В свинцовом агломерате значительная часть глета связана в легкоплавкие силикаты, которые расплавляются в печи и, стекая по шахте, перегреваются и растворяют в себе оксиды других металлов.

Рисунок 3. Диаграмма кривых равновесия реакций

Поэтому невосстановившаяся часть свинца, а также оксиды меди, железа и других металлов восстанавливаются при шахтной плавке из шлака, стекающего навстречу потоку горячих восстановительных газов, а также за счет контакта шлака в горне с твердым коксом.

Реакция восстановления оксидов из шлака в общем виде напишется так:

(МеО)шл + СО = Me + СО2, (21)

откуда видно, что чем ниже содержание оксида в шлаке, тем большая концентрация СО необходима в газах.

Восстановлению свинца из силикатов способствуют более сильные катионы (например, кальция), которые вытесняют катионы свинца из силиката:

2PbO∙SiO2 + СаО + FeO + 2СО = 2Рb + CaO∙FeO∙SiO2 + 2СО2. (22)

Ферриты свинца восстанавливаются сравнительно легко и при невысоких температурах как оксидом углерода, так и твердым углеродом. Сульфат свинца также восстанавливается, но до сульфида и частично до металла, а также диссоциирует. В присутствии кремнезема разложение ускоряется:

PbSO4 + SiO2 = PbO∙SiO2 + SO2 + l/2O2. (23)

При шахтной свинцовой плавке частично происходит реакция осаждения

PbS + Fe «Pb + FeS, (24)

поэтому в шахтную печь на многих заводах загружают железную стружку или магнитную фракцию клинкера.

Благодаря реакциям между кислородными и сернистыми соединениями свинца и других металлов при восстановительной плавке происходит десульфуризация, которая колеблется от 30 до 50 %.

Образовавшийся черновой свинец непрерывно удаляется из печи через сифонное устройство и отправляется на рафинирование.

Пустая порода концентрата и введенные в состав шихты флюсы при расплавлении образуют шлак, в котором может находиться от 0,5 до 2% свинца и от 0,4 до 1,2% меди. Выбор оптимального состава шлака представляет важную металлургическую задачу. Необходимо, чтобы шлак обладал хорошей жидкотекучестью, относительно невысокой температурой плавления, выход его был небольшим, а потери металлов со шлаком были минимальны. Оптимальный состав шлака в значительной степени определяется составом исходного концентрата.

Штейн в шахтных печах получается в том случае, когда в агломерате остается много серы, а шлак содержит недостаточно оксида кальция, способного хорошо растворять сульфиды.

Удельная производительность шахтных печей по агломерату колеблется в широких пределах и составляет от 40 до 100 т/м2 в сутки.