Они предназначены для ограничения или поддержания давления на определенном уровне в гидролиниях путем непрерывного или эпизодического слива рабочей жидкости. Это в основном предохранительные и переливные клапаны.

Переливные и предохранительные клапаны имеют идентичную конструкцию, но последние предназначены для предохранения гидропривода от давления, превышающего установленное, путем слива жидкости в моменты увеличения этого давления (эпизодический слив жидкости), а переливные - непрерывного слива рабочей жидкости во время работы.

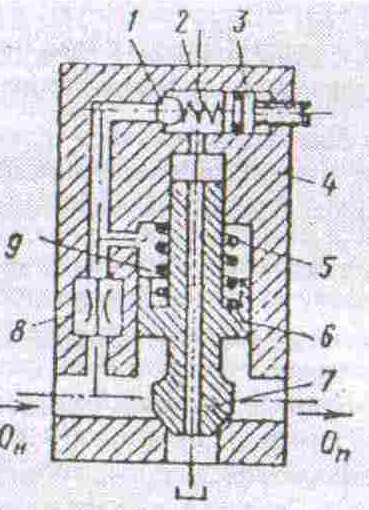

В клапанах непрямого действиях (рис) имеются основной 7 и вспомогательный 1 клапаны. Необходимая величина давления устанавливается с помощью винта 3 и пружины 2 первого каскада. Основной клапан 7, который садится в седло, размещенное в корпусе 4, выполнен вместе с поршнем 6. Через постоянный дроссель 8 напорный поток Q жидкости подводится к клапану 1 первого каскада и надпоршневую (междроссельную) полость 9. Пружина 5 прижимает клапан 7 к седлу. Потребляемый поток обозначен через Qn Если напорное давление жидкости выше необходимого (настраиваемого), то вначале открывается клапан 1 первого каскада и осевое отверстие в клапане 7 в бак. При дальнейшем повышении напорного давления и Q создается разность давлений на дросселе 8, а следовательно, и на поршне 6. Последний перемешается вверх, и открывается основной клапан, поэтому жидкость сливайся в бак через зазор между основным клапаном 7 второго каскада и седлом в корпусе 4.

В клапанах непрямого действиях (рис) имеются основной 7 и вспомогательный 1 клапаны. Необходимая величина давления устанавливается с помощью винта 3 и пружины 2 первого каскада. Основной клапан 7, который садится в седло, размещенное в корпусе 4, выполнен вместе с поршнем 6. Через постоянный дроссель 8 напорный поток Q жидкости подводится к клапану 1 первого каскада и надпоршневую (междроссельную) полость 9. Пружина 5 прижимает клапан 7 к седлу. Потребляемый поток обозначен через Qn Если напорное давление жидкости выше необходимого (настраиваемого), то вначале открывается клапан 1 первого каскада и осевое отверстие в клапане 7 в бак. При дальнейшем повышении напорного давления и Q создается разность давлений на дросселе 8, а следовательно, и на поршне 6. Последний перемешается вверх, и открывается основной клапан, поэтому жидкость сливайся в бак через зазор между основным клапаном 7 второго каскада и седлом в корпусе 4.

Делитель потока.

Для обеспечения определенного соотношения или равенства скоростей, например, двух гидродвигателей, расположенных на значительном расстоянии друг от друга, если абсолютной величине этих скоростей не предъявляется жестких требований, применяются гндроклапаны соотношения расходов, предназначенных для поддержания заданного соотношения расходов рабочей жидкости в двух или более параллельных потоках.

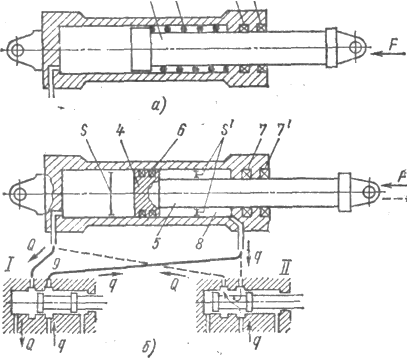

К гидроклапанам соотношения расходов относятся делители потока, которые предназначены для разделения одного потока жидкости на два и более и поддержания расходов в разделенных потоках в определенном соотношении. На рис. а приведена схема делителя потоков с клапанным и запорно-регулирующими элементами. Он состоит из блока подвижных сопел 2, способных перемещаться в осевом направлении относительно корпуса 3, и двух упоров-заслонок 1 и 4. Положение блока сопел 2 определяется перепадом давления на его горцах. В случае увеличения давления на одном из торцов блока сопел, например, на левом, что соответствует уменьшению расхода жидкостей из него, блок сместится вправо и уменьшит правый зазор между соплом и заслонкой 4, что приведет к уменьшению расхода в гидролинии, подключенной к правой торцовой полости, то есть расходы через последнюю и левую торцовую полости выравниваются.

Для разделения потоков на два неравные потока необходимо диаметры соответствующих сопел выполнять в отношении, которое требуется от соотношения разделяемых потоков. Более высокую точность соотношения можно получить делителем потока (рис. б), состоящего из двухщелевого золотникового распределителя 3 и двух постоянных дросселей 1 и 2, смонтированных в корпусе 4. При изменении одного из разделяемых потоков в торцовой полости золотника 3 изменяется и давление в этой полости. Поэтому последний перемещается в сторону с меньшим давлением. Расходы через рабочие щели золотника выравниваются. Если необходимо получить соотношение двух неравных потоков жидкости, то необходимо установить дроссели 1 и 2 с разными гидравлическими сопротивлениями или использовать регулируемые дроссели и установить на них необходимые перепады давлений.

Условное обозначение синхронизаторов расходов по ГОСТ 2.781 -96:

- делитель потока (рис. в);

- сумматор потока (рис. г).

- сумматор потока (рис. г).

Гидрораспределители

Гидравлический распределитель - гидроаппарат, предназначенный для изменения направления (распределения) потоков жидкости, пуска и остановки этих потоков, а также для регулирования давления и расхода (подачи) жидкости. Основными конструктивными элементами являются корпус 1 и запорно-регулирующий элемент 2, например, золотник 2 (рисунок 5.1). В зависимости от их функционального назначения распределители делят на:

1. Направляющие распределители, используемые для изменения направления, пуска и остановки потока рабочей жидкости в зависимости от наличия определенного внешнего управляющего воздействия Х. Запорно-регулирующий элемент (золотник) 2 занимает всегда крайние (левое и правое) рабочие положения (рис. а), называемые рабочими позициями. При прохождении жидкости через рабочие проходные сечения (рабочие щели) 3, 4, 5, 6 распределителя параметры потока жидкости (давление и расход) не изменяются. На рис. б показана рабочая щель 4 при сдвинутом золотнике 2 вправо.

2. Дросселирующие распределители, используемые не только для изменения направления потока рабочей жидкости, но и регулирования расхода и давления рабочей жидкости в соответствии с изменением внешнего воздействия Х. Запорно-регулирующий элемент (золотник) 2 такого гидрораспределителя может занимать бесконечное множество промежуточных рабочих положений, образуя определенные величины дросселирующих щелей 3, 4, 5, 6. Характеристика сигналов управления - непрерывная (аналоговая). Чем больше внешний управляющий сигнал Х, тем больше рабочее проходное сечение 4 (рис. б) и перемещение У. Таким образом, эти распределители имеют следящее действие - выходной сигнал изменяется с учетом величины поступившего сигнала.

Схема подключения распределителя к напорной линии и к гидродвигателю 7 (каналами А и Б) на рис. а. При перемещении золотника 2 вправо жидкость из напорной линии поступает в полость Р и через рабочее проходное сечение 4, полость А в левую камеру гидроцилиндра 7, а из правой камеры последнего жидкость вытекает через полость Б, рабочее сечение б в бак. Поршень гидроцилиндра 7 перемещается вправо. Аналогично происходит перемещение поршня влево при сдвиге золотника 2 влево. При отсутствии управляющего сигнала х пружины 8 и 9 устанавливают золотник 2 в нейтральное положение, показанное на рис. а. Поток жидкости через гидрораспределитель прекращается.

Если принимается, что между всеми тремя поясками 10 золотника 2 и корпусом 1 зазоров нет, а следовательно, отсутствуют утечки жидкости через эти радиальные зазоры, то такой распределитель называется идеальным. В действительности же этот зазор неизбежен, поэтому всегда будут иметь утечки жидкости, например, из полостей А и Б в полости, в которых установлены пружины 8 и 9. Следовательно, необходимо образовать дренажные линии 11и 12, чтобы отвести эти утечки в бак и не нарушить работоспособность распределителя. Если учитываются указанные выше утечки, то в этом случае гидрораспределитель реальный.

50(24). Фильтрация рабочих жидкостей. Отделение от жидкостей твердых загрязняющих примесей осуществляют механическим или силовым методами. В первом случае фильтрация осуществляется применением различных щелевых и пористых фильтровальных элементов (материалов), а во втором — применением силовых полей — магнитного, электрического, центробежного и др. В гидросистемах машин применяют преимущественно первый метод очистки, при котором от жидкости при проходе ею через фильтровальный элемент отделяются частицы вследствие различия размеров этих частиц и проходных капиллярных каналов фильтровального материала.Существуют различные виды фильтров:Металлические проволочные сетки. В тех случаях, когда к фильтрам не предъявляется высоких требований по тонкости очистки, применяют металлические тканые сетки квадратного переплетения из проволоки (преимущественно латунной) круглого сечения. Фильтрующие качества этих фильтров (тонкость фильтрации и расход жидкости) характеризуются размером ячейки в свету и «плотностью» или площадью живого (проходного) сечения, ячеек в единице площади поверхности. Фильтры с бумажными элементами. Фильтры с бумажными и тканевыми элементами задерживают за один проход значительную (75%) часть твердых включений размером более 4—5 мкм. Магнитные фильтры жидкости. Для улавливания ферромагнитных частиц применяют также магнитные фильтры, которые обычно комбинируют с каким-либо щелевым (пористым) фильтром. Первой ступенью таких комбинированных фильтров является магнитный элемент, задерживающий (улавливающий) ферромагнитные частицы, а второй — пористый фильтр, который задерживает диамагнитные загрязняющие частицы, а также ферромагнитные частицы, оторвавшиеся от первой части фильтра. Фильтры снабжают перепускным клапаном

(магнитной) ступени. Применение магнитного поля в подобном комбинированном фильтре повышает также тонкость фильтрации пористого фильтра.

Центробежные фильтры жидкости. В гидросистемах ряда машин применяются центробежные фильтры жидкости (центрифуги), которые очищают жидкость от загрязняющих частиц с плотностью, превышающей плотность жидкости.

Гидроаккумуляторы.

Гидравлический аккумулятор — устройство, служащее для накапливания рабочей жидкости, находящейся под избыточным давлением, получающее и отдающее рабочую жидкость только попеременно. При применении аккумуляторов представляется возможным понизить благодаря накапливанию гидравлической энергии в периоды пауз в потреблении ее исполнительными агрегатами гидросистем мощность насосов до средней мощности потребителей гидравлической энергии или же обеспечить в системах с эпизодическим действием потребителей перерывы (паузы) в работе насоса под нагрузкой.

Аккумулятор часто применяется как источник аварийного питания отдельных ветвей гидросистемы в случае отказа (или выключения) основного источника (насоса) питания. В частности, к таким случаям относится питание тормозной системы самолетов и других транспортных машин. Применение аккумуляторов имеет особое преимущество в случае, когда требуется длительное время какой-либо участок гидросистемы выдержать под давлением (нагрузкой) при практическом отсутствии в нем расхода жидкости. К таким случаям относится, например, длительная выдержка под давлением формуемых деталей из резины и прочих неметаллических материалов при их вулканизации.

При этом фильтр устанавливается в положение, при котором насос отсоединяется от системы и соединяется с баком, а рабочая полость силового цилиндра соединяется с аккумулятором.

Гидроцилиндры.

Гидроцилиндры – объемные гидродвигатели с прямолинейным, ограниченным по величине возвратно-поступательным движением выходного звена. Любой ГЦ состоит из корпуса 1, с внутренней цилиндрической расточкой и поршня 2 со штоком 3, выходящим из корпуса и соединяющимся с нагрузкой. Поршень разделяет цилиндр на поршневую и штоковую полости, герметизированные уплотнениями.

Гидростатическое давление рабочей жидкости, поступающей в цилиндр, передается на поршень и развивает усилие, которое преодолевает приложенную к штоку нагрузку и силу трения.

Классификация ГЦ производится по кинематическим конструкционным признакам основных элементов ГЦ, а также по схеме подвода рабочей жидкости. По кинематическим признакам ГЦ разделяются на две группы: 1) с неподвижным корпусом и подвижным поршнем, соединенным с нагрузкой; 2) с подвижным корпусом, соединенным с нагрузкой и неподвижным поршнем.

По конструкции поршня: 1) поршневые ГЦ, у которых ведомым звеном служит односторонний шток(рис.а,б) или двухсторонний шток(рис.в); 2) плунжерные ГЦ(рис.г), у которых ведомым элементом является плунжер, выполняющий функции одностороннего штока; 3) телескопические ГЦ, применяемые для получения больших ходов при ограниченной длине.

Двухкамерные цилиндры применяются в условиях, где ограничена возможность использования цилиндров большого диаметра, но не ограничена длина. Он состоит из последовательно расположенных на одной оси нескольких (2,3) цилиндров.

В зависимости от схемы подвода рабочей жидкости все ГЦ делятся на 2 группы: 1) ГЦ одностороннего действия – рабочая жидкость подается только в одну полость (рабочий ход совершается под действием давления жидкости, а возврат – пружиной, весом и т.п.); 2) ГЦ двустороннего действия.

Рабочая жидкость ГЦ подводится через корпус цилиндра или через каналы в штоке.