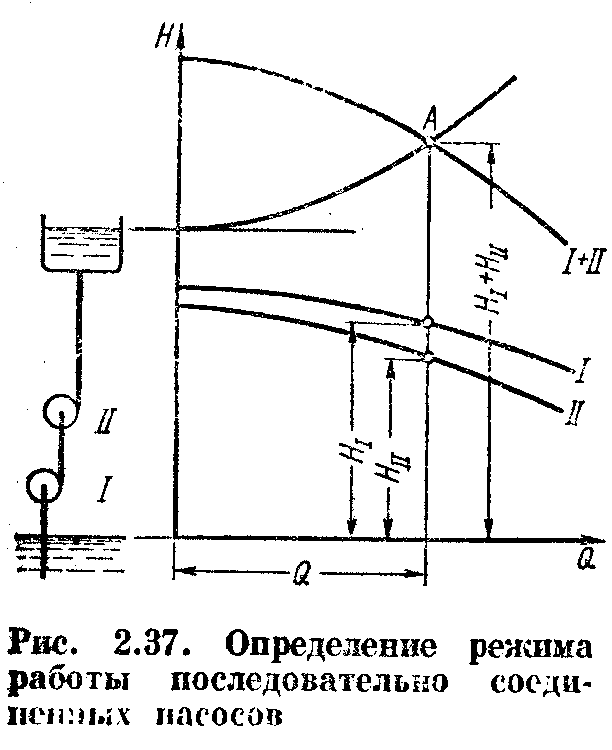

Последовательное соединенно насосов обычно применяется для увеличения напора в тех случаях, когда один насос не может создать требуемого напора. При этом подача насосов одинакова, а общий напор равен сумме напоров обоих насосов, взятых при одной и той же подаче. Следовательно, суммарная характеристика насосов I + II (рис. 2.37) получается сложением ординат кривых напоров I и II обоих насосов. Пересечение суммарной характеристики насосов с характеристикой насосной установки даст рабочую точку А, которая определяет подачу Q и суммарный напор Н1 + НII обоих насосов. Проведя через точку Aвертикальную прямую получим на пересечении ее с кривыми напоров I и II напоры насосов Н1 и НII.

При последовательном соединении насосов жидкость, подводимая к насосу II, имеет значительное давление. При этом давление в насосе II может превысить величину, допустимую по условиям прочности. В этом случае насос II следует размещать отдельно от насоса I, в такой точке напорного трубопровода, в которой давление жидкости снижается до безопасного для насоса II значения. Эту точку можно определить, построив пьезометрическую линию напорного трубопровода.

При последовательном соединении насосов жидкость, подводимая к насосу II, имеет значительное давление. При этом давление в насосе II может превысить величину, допустимую по условиям прочности. В этом случае насос II следует размещать отдельно от насоса I, в такой точке напорного трубопровода, в которой давление жидкости снижается до безопасного для насоса II значения. Эту точку можно определить, построив пьезометрическую линию напорного трубопровода.

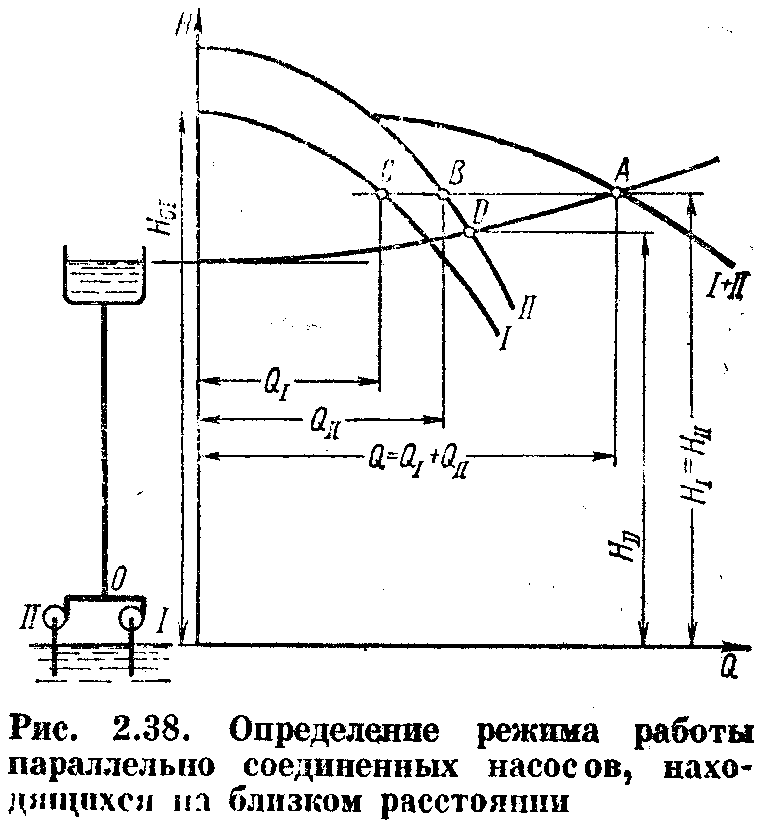

Параллельное соединение насосов обычно применяют для увеличения подачи. Насосы, работающие параллельно на один длинный трубопровод, обычно устанавливают близко один от другого, в пределах одного машинного зала. На рис. 2.38 слева показана схема такой установки двух насосов. Так как насосы II и I находятся близко один от другого, а трубопровод, на который они работают, длинный, можно пренебречь сопротивлением подводящих и напорных трубопроводов до узловой точки О. Пересечение суммарной характеристики I + II с характеристикой насосной установки дает рабочую точку А. Абсцисса точки А равна суммарной подаче обоих насосов Qj + Qn, ордината — напору насосов Н1=НII Проведя через точку А горизонтальную прямую, получим на пересечении с кривыми I н II напоров режимные точки С и В насосов I и II.

Параллельное соединение насосов обычно применяют для увеличения подачи. Насосы, работающие параллельно на один длинный трубопровод, обычно устанавливают близко один от другого, в пределах одного машинного зала. На рис. 2.38 слева показана схема такой установки двух насосов. Так как насосы II и I находятся близко один от другого, а трубопровод, на который они работают, длинный, можно пренебречь сопротивлением подводящих и напорных трубопроводов до узловой точки О. Пересечение суммарной характеристики I + II с характеристикой насосной установки дает рабочую точку А. Абсцисса точки А равна суммарной подаче обоих насосов Qj + Qn, ордината — напору насосов Н1=НII Проведя через точку А горизонтальную прямую, получим на пересечении с кривыми I н II напоров режимные точки С и В насосов I и II.

Регулирование гидромуфты.

Снижение начальной ветви характеристики, т. е. уменьшение моментов, передаваемых при малых i, можно получить, как видно из выражения (2.108), путем уменьшения расхода Q и этой зоне характеристики. Для этого используют следующие способы:

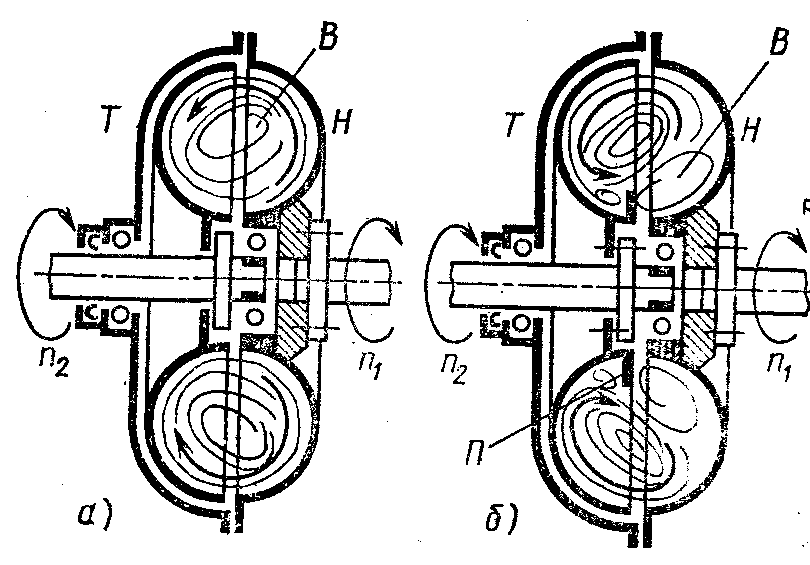

1) применение рабочих полостей специальной формы, позволяющей использовать свойство самопроизвольной перестройки потока; 2) применение лопастных систем специальной формы; 3) изменение заполнения гидромуфты; 4) применение поворотной лопастной системы (обычно в турбинном колесе). Первые два способа не требуют применения внешних органов управления и используются в гидромуфтах, защищающих двигатели от пульсаций момента сопротивления и от перегрузок при запуске и разгоне приводимой машины. Вторые два способа осуществляются при помощи внешних управляющих устройств. Такие регулируемые гидромуфты обладают в большей степени всеми защитными свойствами и, кроме того, позволяют регулировать частоту вращения приводимой машины. В основу первого способа заложено свойство гидромуфт, заключающееся в том, что при частичном заполнении в их рабочей полости могут существовать две сменяющие одна другую при определенном i устойчивые формы потока. Когда i мало, а расход Q велик (рис. а), поток движется, прижимаясь к внешним стенкам рабочей полости, а воздух образует торовидную полость B в ее середине. С ростом i поток перестраивается так (рис. б), что обмен жидкостью между колесами происходит в периферийной части рабочей полости, а воздушная полость В перемещается к центру гидромуфты. Отсутствие внутреннего направляющего тора содействует

Гидродин. муфта-гидропередача, которая перед-ет мощность, не изменяя момента.

Гидродин. муфта-гидропередача, которая перед-ет мощность, не изменяя момента.

Гидромуфта состоит из турбинного и насосного колеса, насосное приводится в действие от двигателя. Число зубьев составляет z=26-32 штук, причем zТ=zн(+–)2, это исключает вибрации.

Передаточное отношение:

Скольжение гидромуфты:

Момент, передав. гидромуфт.:

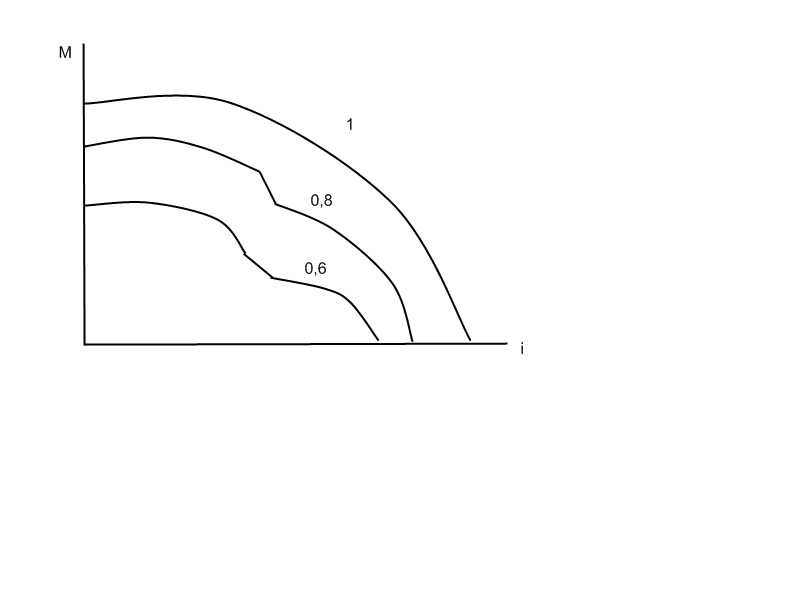

Заполнение гидромуфты стремятся привести к 1, т.к. более плавное изменение момента:

i

i