Проведение сравнительного анализа плотностей питания на стадиях мокрой магнитной сепарации с требованиями СТП 00186826-10-56-2013 получен высокий процент несоответствий. Результаты представлены на рисунке 4.3. Согласно СТП 00186826-10-56-2013 плотность питания пульпы на 1 и 2 стадии ММС должна быть равна 1300-1700 г/л, на 4 и 5 стадии - 1300-1450 г/л.

Рисунок 4.3 – Соблюдение требований НТД по плотности питания, влияющих на эффективность работы магнитных сепараторов

Для проверки корректности показаний плотномеров РП-24, фиксирующих плотности питания пульпы на стадиях мокрой магнитной сепарации, проведен сравнительный анализ показаний приборов с мнемосхемы ОПУ с контрольными замерами персонала цеха сетей подстанций и автоматизации (ЦСПиА), который осуществляет ремонт и обслуживание данного оборудования.

Таблица 4.1 – Результаты сравнительного анализа показаний плотномеров РП-24 с контрольными замерами ОТКиЛА и РИП

| Тех. секция | Стадия ММС | Плотность, г/л ЦСПиА | Плотность, г/л ОП | Δ, г/л | |

| 1 ст. мельницы №31 | |||||

| 1 ст. мельницы №32 | Отсутствие возможности замера по причине ремонта оборудования технологической полусекции | ||||

| 2 ст. | Отсутствие датчиков | ||||

| 3 ст. | |||||

| 4 ст. | |||||

| 5 ст. | |||||

| 1 ст. мельницы №41 | |||||

| 1 ст. мельницы №42 | Неработоспособности плотномера по причине попадания воды | ||||

| 2 ст. | Отсутствие датчиков | ||||

| 2 ст. | |||||

| 3 ст. мельницы №41 | |||||

| 3 ст. мельницы №42 | 1270 | 80* | |||

| 4 ст. | |||||

| 5 ст. | Неработоспособность плотномера по причине попадания воды | ||||

| 6 ст. |

*некорректность показаний плотномера

Расхождение значений на 3 ст. ММС 4-ой секции составляет 80 г/л при погрешности измерений для данной стадии 55,5-65,5 г/л.

При анализе таблицы 4.1 отмечено, что 87,5% показаний плотномеров являются корректными, что позволяет сделать вывод о несоблюдении требований нормативно-технической документации технологическим персоналом.

Одним из факторов, влияющих на качество концентрата и величину расходного коэффициента является техническое состояние и настройка сепараторов и пульподелителей.

Стоит отметить что 21.11.2013г. из 20 сепараторов 1ой стадии работало только 18.

При осмотре состояния оборудования магнитных сепараторов 04.12.2013г. отмечены следующие несоответствия, влияющие на эффективность процесса мокрой магнитной сепарации, а также увеличению расходного коэффициента:

– отсутствие подачи воды на барабан сепараторов через систему коллекторов (рисунок 4.4);

Рисунок 4.4 – Отсутствие подачи воды

– неравномерная подача воды на барабан сепаратора (4.5).

Рисунок 4.5 – Неравномерная подача воды на систему коллекторов

Влага руды и концентрата

Факторами, влияющими на расходный коэффициент, также являются влажность концентрата и влажность руды (рисунок 4.5,4.6). В соответствии с СТО 00186826-031-2013 массовая доля влаги в концентрате не должна превышать уровень 10% (+0,5%). За период январь –ноябрь 2013г процент превышения границы 10% по параметру «Влага в концентрате» составляет 6,3%. Уровень превышений границы 10,5% по параметру «Влага в концентрате» составляет 0,1% (с начала 2013г.)

Рисунок 4.5 Влага в концентрате,%

Рисунок 4.6 Влага в руде,%

При расчете планового значения расходного коэффициента в 2014г содержание влаги в руде было принято на уровне 2%. Прогноз по расходному коэффициенту при этом составил 2,115. На рисунке 4.6 отмечено, что средняя влажность руды с начала 2013г., используемая при расчете расходного коэффициента, составила 1,39%. При сохранении влажности руды на уровне 2013г. расходный коэффициент составит 2,102 при прочих равных условиях.

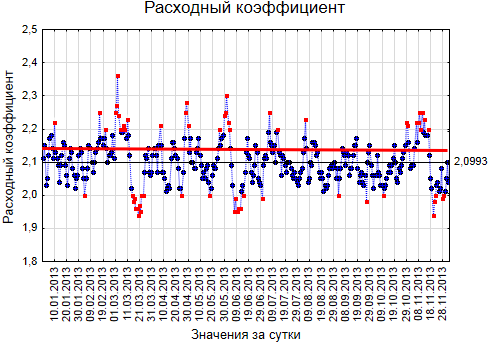

Расходный коэффициент

– показатель, рассчитанный как отношение натуральной массы руды к натуральной массе концентрата:

К расх.= Q руды/Q конц., д.ед.

т.е. К расх. - величина обратная выходу концентрата без учета влажности руды и концентрата и зависит от тех же факторов, что и выход концентрата.

По посуточным данным за январь-ноябрь 2013 отмечено колебание фактического расходного коэффициента, что может быть обусловлено несоблюдением требований нормативно-технической документации по параметру «плотность питания на стадиях мокрой магнитной сепарации», состоянием оборудования участка мокрой магнитной сепарации обогатительной фабрики, колебаниями влажности руды и концентрата (рисунок 4.7).

| 2,115 |

Рисунок 4.7 – Динамика изменения расходного коэффициента

Фактический расходный коэффициент за 2013 год равен 2,099 при бюджетном показателе - 2,115. Необходимо отметить, что резкое увеличение влаги в руде до 2,5% в период январь-февраль 2013г. (рисунок4.6) не оказало влияние на расходный коэффициент (рисунок 4.7).

Рекомендации:

– Организовать рассмотрение проекта А3 по снижению расходного коэффициента;

– Установить требования в нормативной документации по содержанию железа общего и магнитного в хвостах;

– скорректировать целевой/бюджетный показатель по расходному коэффициенту до уровня 2.1;

– Регламентировать расчет расходного коэффициента при планировании производства;

– Создать к/к по параметру плотность питания на стадиях магнитной сепарации, содержанию железа магнитного и общего в хвостах, влажности концентрата;

– Провести анализ причин несоответствия плотности питания ММС требованиям СТП.