На свердлильних верстатах виконуються такі основні роботи: свердління і розсвердлення отвору, зенкерування, зенкування різноманітних фасонних отворів, підрізання бобишок та інших торцевих поверхонь, розгортання отвору циліндричними і конічними розвертками, нарізування різьби машинними мітчиками.

Нормування робіт, виконуваних на свердлильних верстатах, виконується як за диференційованими нормативами режимів різання і часу, так і за укрупненими нормативами. При розрахунку норм за диференційованими нормативами одним з основних факторів є визначення оптимальних режимів різання, на підставі яких розраховується основний час.

Розрахунок основного (машинного) часу.

Основний (машинний) час залежно від виду робіт, що виконуються, визначається за формулами:

1) свердління, розсвердлювання, зенкерування, розгортання і зенкування отвору, підрізання торця підрізною пластиною:

(1)

(1)

де L - розрахункова довжина оброблення (шлях, що проходе інструмент у напрямку подачі), мм;

l - довжина поверхні, що обробляється, (при свердлінні, розсвердленні, зенкеруванні, зенкуванні, розгортанні — довжина отвору, для підрізання торця – величина припуску, що знімається на даному переході), мм;

l1 – величина врізання і перебігу інструменту;мм;

S – подача інструменту, мм/об;

n – кількість обертів інструменту за хв.

Кількість обертів інструменту за хвилину визначається за формулою:

n=(1000·V)/π·d (2)

де V — швидкість різання, м/хв;

d — діаметр отвору, що обробляється, мм.

Подачі при роботі на свердлильних верстатах розраховують, виходячи з механічних властивостей матеріалу, що обробляється, необхідної точності і шорсткості поверхні інструменту, що застосовується, жорсткості і кріплення деталі і та ін.

Подача повинна задовольняти умові:

Рх <Рв (3)

де Рх — осьова сила різання (сила подачі), кг;

Рв — осьова сила, що допускається механізмом подачі верстата (визначається за паспортом верстата), кг.

При роботі мітчиками величина подачі дорівнює кроку мітчика. Глибина різання визначається за формулою:

1) при свердленні в суцільному матеріалі:

t=Dн/2 (4)

де Dн — діаметр свердла, мм;

2) при розсвердленні, зенкеруванні, розгортанні:

t=(Dн – dв)/2 (5)

де Dн —діаметр свердла, зенкера, розгортки, мм; dв — початковий діаметр отвору, мм.

Швидкість різання визначається залежно від виду робіт, глибини різання і подачі, матеріалу різальної частини інструменту, довжини отвору та ін.

Вибраний режим різання для свердління, розсвердлення і зенкерування перевіряється за потужністю, а також за крутним моментом і повинен відповідати таким умовам:

Nріз<Nе або 2Мкр<2М

Розрахунок допоміжного часу, часу на обслуговування робочого місця і підготовчо-заключного не відрізняється від розрахунку при роботі на токарних верстатах. Виняток складає призначення часу, пов'язаного з переходом (проходом). У цьому випадку до нього необхідно додавати час на введення і виведення свердла для видалення стружки (свердління і розсвердлення).

Вихідні дані для розрахунку

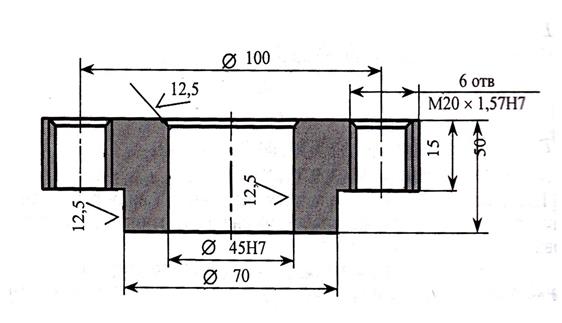

Деталь — втулка.

Матеріал — сталь 45, σв = 0,70 МПа.

Верстат — радіально-свердлильний 2А55.

Кількість деталей у партії – 6 шт.

Маса деталі – 3,8 кг.

Пристрій – лещата.

Матеріал різальної частини інструментів – Р6М5

Схема до роботи.

Порядок виконання роботи.

Розрахунок норми часу.

1. За таблицею визначити загальні норми часу.

2. Розрахунок штучного часу на операцію:

Тш1 = Тд +Тн.ш. (1)

де Тн.ш. – неповний штучний час з урахуванням поплавкових коефіцієнтів;

Тд. – допоміжний час.

3. Розрахунок штучного часу на операцію з урахуванням поплавкового коефіцієнта залежно від розміру партії деталей:

Тш=Тш1· к (2)

де к – поправковий коефіцієнт, к=1,05.

4. Підготовчо-заключний час на партію деталей складе:

Тп.з. = 21 хв.

5. Норма часу на виконання свердлильної операції на партію деталей:

Нч =Тш + (Тп.з./q)(3)

де Тш – норма штучного часу, хв.;

Тп.з.- підготовчо – завершальний час, хв.;

q - кількість деталей у партії, шт.

Таблиця 1. - Норми часу.

Варіант 8-10