На токарних верстатах виконують різноманітні операції з оброблення деталей, поверхні яких є тілами обертання. Виконують операції з оброблення зовнішніх і внутрішніх циліндричних і конічних поверхонь; торцевих поверхонь (поперечне точіння); виконують оброблення канавок, виточок, фасок і т. ін.; нарізування різьби різцем і гребінками; оброблення тіл обертання з криволінійними твірними із застосуванням копіювальних пристроїв або фасонних різців; оброблення деталей з використанням гнізда задньої бабки для встановлення інструменту (свердління, зенкерування, зенкування і розгортання); нарізування різьби мітчиками і плашками.

Нормування токарних робіт розглянемо докладніше з тим, щоб нормування інших верстатних робіт розглядати в зіставленні і нормуванням токарних робіт.

Даними, які впливають на норму часу і фактичні витрати робочого часу на операцію, є:

- матеріал деталі, що обробляється, його основна характеристика, спосіб отримання заготовки, тобто стан поверхні, що обробляється;

— розміри поверхонь (з урахуванням допусків, що обробляються), розміри після оброблення, необхідна точність і допустима шорсткість обробленої поверхні;

— маса деталі, що обробляється;

— розмір технологічної партії;

— обладнання, що застосовується (основні відомості з паспорту верстата, якщо верстат заданий), передбачувані різальний та вимірювальний інструменти;

— передбачуваний спосіб установлення і закріплення деталі, конструкція пристрою, спосіб базування, забезпечення точності установлення (з вивірянням або без вивіряння), спосіб закріплення і відкріплення; для деталей, встановлюваних за допомогою спеціальних пристроїв, основна характеристика цього пристрою;

— організація робочого місця.

Залежно від типу виробництва та інших організаційних умов нормування робіт, що виконуються на токарних верстатах, виконується за укрупненими нормативами часу, або за диференційованими нормативами режимів різання і часу. Визначення норми штучного часу за укрупненими нормативами виконується згідно з формулами.

Нормування верстатної операції за диференційованими нормативами режимів різання і часу в усіх випадках починається з розрахунку основного (машинного) часу.

Розрахунок норми основного (машинного) часу виконання робіт на металорізальних верстатах вимагає правильного визначення режимів різання. Вибір режиму різання полягає у визначенні глибини різання, числа проходів, подачі, швидкості і сили різання, а також потужності, необхідної для різання.

Визначення раціональних режимів різання при роботі на токарних верстатах полягає у виборі для заданих умов оброблення: технічних вимог до шорсткості і точності поверхні, що обробляється, конструкції різального інструменту, стійкості і геометричних параметрів різальної частини інструменту і т. ін.; найвигідніші поєднання глибини різання і числа проходів з урахуванням припусків на оброблення і жорсткості технологічної системи верстат— пристрій— інструмент — деталь (ВПІД), величини подачі для кожного переходу, швидкості різання, найменшу трудомісткість операції при найбільш повному використанні різальних властивостей інструменту і експлуатаційних можливостей верстата.

Нормування основного (машинного) часу проводитися в такому порядку.

1.Визначення всіх параметрів різального інструменту (типорозміру, матеріалу різальної частини, геометричних параметрів і т. ін.).

2. Послідовне визначення елементів режимів різання: глибини різання (кількості проходів), максимально допустимої подачі, швидкості різання (з урахуванням нормативної або необхідної стійкості різального інструменту, а також жорсткості системи ВПІД).

3.Визначення діючих (при встановлених елементах режиму різання) сил, моментів і зіставлення їх з допустимими силами і моментами за умовами забезпечення нормальної експлуатації верстата, необхідної точності розмірів і допустимої шорсткості обробленої поверхні, а інколи за жорсткістю та міцністю інструменту і всієї системи верстат — пристрій — інструмент —- деталь.

4.Перевірка режиму різання за ефективною потужністю верстата, уточнення величини подачі і частоти обертання.

5.Розрахунок основного (машинного) часу за формулою, що відповідає змісту операції.

Основний (машинний) час оброблення поверхні розраховується за формулою:

(1)

(1)

де L - розрахункова довжина оброблення (шлях, який проходить різець у напрямку подачі), мм;

п — кількість обертів деталі за хвилину;

S— подача різця на один оберт, мм;

і — кількість проходів різця.

Розрахункова довжина обробки для токарної операції визначається за формулою:

L= l+ l1 +l2 + l3, (2)

де l— довжина поверхні, що обробляється у напрямку подачі, установлюється за кресленням, мм;

l1, l 2 —довжина врізання і перебігу інструменту (залежить від виду робіт, глибини різання, куту в плані різця), мм;

/3 — довжина проходу при взятті пробних стружок (залежить від виду вимірювального інструменту), мм.

Кількість обертів деталей для токарної операції за хвилину визначається за формулою:

n=(1000·V)/π·d (3)

де V— швидкість різання, м/хв;

d — діаметр деталі, що обробляється (заготовка), мм;

1000 — числовий множник для переведення міліметрів у метри.

Кількість проходів для токарної операції визначають відношенням величини припуску до глибини різання:

i=h/t (4)

де h— величина припуску, мм;

t — глибина різання, мм.

Глибина різання визначається залежно від величини припуску, від вимог до шорсткості і точності поверхні, що обробляється, та економічної доцільності знімання припуску при чорновому обробленні за один прохід:

t= [d-(d1+2t1)]/2 (5)

де d — діаметр деталі до оброблення, мм;

d1 — діаметр остаточно обробленої деталі (після чорнового і чистового проходів), мм;

2t1 — припуск на чистове оброблення, мм.

Величина подачі інструмента (різця) залежить від глибини різання і діаметра поверхні, що обробляється. Вводяться поплавкові коефіцієнти на подачу для змінених умов роботи залежно від стану поверхні заготовки, межі міцності матеріалу, що обробляється, матеріалу різальної частини інструменту і головного кута в плані. Враховуючи, що подача в меншому ступені впливає на стійкість різця, ніж швидкість різання, в усіх випадках чорнового оброблення деталі слід призначати максимальну подачу, що допускається технологічними умовами роботи.

Вибрана за нормативами подача перевіряється за осьовою силою різання Рх, що допускається міцністю механізму подачі верстата. При цьому треба дотримуватися умови Рх < Рхс. Сила подачі, що допускається механізмами верстата Рхс, наводиться в паспорті верстата.

Вибрані за нормативами режими різання перевіряються за потужністю або крутним моментом верстата. Вибраний режим повинен задовольняти умові:

Nріз.<Ne або 2Мкр<2Мв, (6)

де Nріз.— ефективна потужність різання, кВт;

Ne — ефективна потужність верстата за паспортом верстата, кВт;

2Мкр — подвійний крутний момент, кгм;

2МВ — подвійний крутний момент за паспортом верстата, кгм.

При обробленні важких деталей на великих токарних верстатах розраховану швидкість різання необхідно перевіряти за швидкістю, що допускається верстатом залежно від маси деталі, що обробляється, тобто:

Vp< Vд (7)

де Vp — швидкість різання, розрахована за нормативами, м/хв;

Vд - швидкість, допустима верстатом залежно від маси оброблюваної деталі (залежить від способу оброблення: в центрах, в кулачках патрона, в люнеті кочення або ковзання), береться за паспортними даними верстата, м/хв.

Розрахунок основного часу при чистовому обробленні деталі виконують у тій же послідовності, що і для чорнового оброблений деталі, особливості полягають в тому, що подачу вибирають Залежно від необхідної точності виготовлення деталі і технічних вимог до шорсткості поверхні.

Розрахунок допоміжного часу. Методика розрахунку допоміжного часу (часу на встановлення і знімання деталі, пов'язаного з переходом, на контрольні вимірювання), часу на обслуговування робочого місця, на відпочинок і особисті потреби, а також підготовчо-заключного часу є загальною для всіх видів верстатних робіт.

Вихідні дані для розрахунку

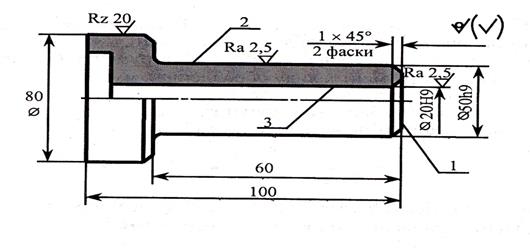

Деталь — втулка (рис. 1)

Матеріал — сталь Ст 35ХМ.

Заготовка — прокат О 85 х 110 мм.

Маса — 5 кг.

Операція — токарна.

Верстат — токарний 1К62.

Пристрій — трикулачковий патрон.

Кількість деталей в партії — 10 шт.

Зміст роботи — обробити поверхні 1, 2, 3 згідно з розмірами.

Схема до роботи.

Порядок виконання роботи.

Розрахунок норми часу.

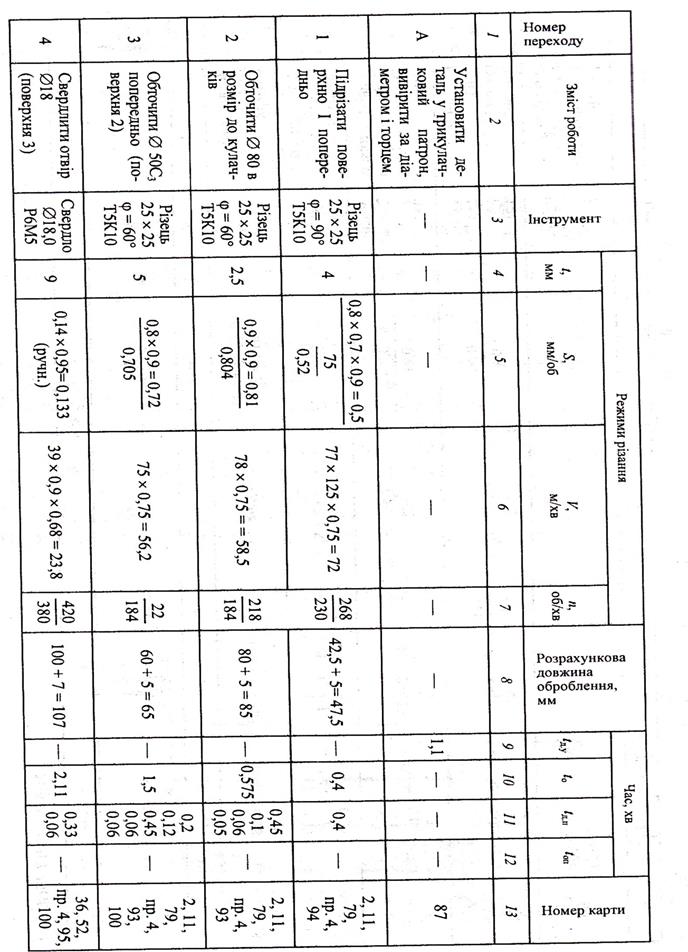

1. За таблицею визначити загальні норми часу.

2. Визначити час на обслуговування робочого місця, відпочинок і особисті потреби, який складає 8 % від оперативного часу (при централізованому заточуванні і доставлянні інструменту:

tобс.,від. = (toпр · 8)/100 (1)

де tопр - оперативний час.

3. Розрахунок штучного часу на операцію:

Тш = То +Тд +Тобс.,від. (2)

де То – основний (машинний) час;

Тд. – допоміжний час;

Тобс.,від. - час на обслуговування робочого місця, відпочинок і особисті потреби.

4. Підготовчо-заключний час на партію деталей складе:

Тп.з. = 9 хв.

5. Норма часу на виконання токарної операції:

Нч =Тш + (Тп.з./q)(3)

де Тш – норма штучного часу, хв.;

Тп.з.- підготовчо – завершальний час, хв.;

q - кількість деталей у партії, шт.

Таблиця 1. - Норми часу.

Варіант 5-7