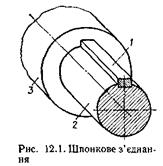

Шпонкою називають деталь, яку вставляють у пази вала 1 маточини (втулки) з метою утворення з'єднання, здатного передавати обертовий момент від вала до маточини або від маточини до вала.

На рис. 12.1 зображені деталі шпонкового з'єднання: 1 – шпонка, 2 – вал і 3 – втулка (або маточина шківа, зубчастого колеса).

Завдяки простоті та надійності конструкції, порівняльно низькій вартості, а також зручності складання шпонкові з'єднання широко застосовують у машинобудуванні. До недоліків шпонкових з'єднань належать послаблення вала та маточини шпонковими пазами, які зменшують поперечний переріз і спричинюють значну концентрацію напружень, що сприяє втомному руйнуванню валів.

Розрізняють ненапружені та напружені шпонкові з'єднання.

Ненапружені шпонкові з'єднання здійснюють за допомогою призматичних та сегментних шпонок.

Призматичні шпонки за призначенням бувають звичайні (а) та напрямні (б).

Звичайні призматичні шпонки призначені для нерухомого з'єднання маточини (втулки) з валом. Вони бувають із скругленими або плоскими торцями.

Напрямні шпонки (ГОСТ 8790–79) застосовують у тих випадках, коли деталі, розміщені на валах, можуть рухатись уздовж валів. Напрямну шпонку закріплюють до вала гвинтами.

Згідно із стандартом ширину призматичної шпонки b і висоту h вибирають залежно від діаметра вала d. Стандарт також регламентує глибину паза на валу t1 і у втулці t2. Довжину шпонки l вибирають за шириною деталі, розміщеної на валу, перевіряють розрахунком на міцність і також узгоджують зі стандартом.

Робочими гранями призматичних шпонок є їхні бічні грані, які контактують з бічними гранями пазів. Робоча довжина призматичної шпонки зі округленими торцями l0 = l – b, а для шпонки з плоскими торцями l0 = l (рис. 12.2, а).

Ширину призматичної шпонки та ширину паза в маточині виконують з полем допуску відповідно h6 та Н7. Ширина паза вала має поле допуску js6.

З'єднання за допомогою сегментної шпонки показано на рис. 12.3. Глибока посадка шпонки на валу забезпечує їй більш стійке положення, ніж призматичної шпонки. Це запобігає перекошуванню шпонок під навантаженням. Однак глибокий паз значно послаблює вал, тому сегментні шпонки використовують головним чином для з'єднання деталей на малонавантажених ділянках валів, наприклад на кінцях вaлів. З'єднання сегментними шпонками є технологічним, оскільки виготовлення як шпонок, так і пазів на валах досить просте.

Сегментні шпонки стандартизовані (ГОСТ 24071–80). Розміри сегментних шпонок та пазів вибирають за стандартом залежно від діаметра вала d.

Ненапружені шпонкові з'єднання є найрозповсюдженішими. Вони використовуються в поєднанні з перехідними посадками деталей на вал або з посадками із гарантованим натягом. У таких випадках забезпечується достатнє центрування деталей та висока надійність з'єднання.

Напружені шпонкові з'єднання здійснюються за допомогою клинових та циліндричних шпонок.

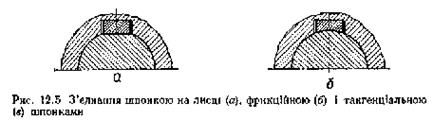

Клинові шпонки за способом розміщення на валах бувають врізні, на лисці, фрикційні і тангенціальні.

Клинові врізні шпонки (рис. 12.4, а, б) за формою поділяють на шпонки клинові без головки та шпонки клинові з головкою (ГОСТ 24068–80). Клинові врізні шпонки без головки бувають із плоскими та скругленими торцями.

Клинові шпонки на лисці (рис. 12.5, а) та фрикційні (рис. 12.5, б) бувають з плоскими торцями або з головкою.

Всі клинові шпонки виготовляють з ухилом 1: 100. Цей же ухил передбачаєть– ся і для паза маточини (втулки). Подібно до призматичних, клинові врізні шпонки частково розміщуються в пазі вала і частково в пазі маточини. Клинові шпонки на лисці та фрикційні розміщуються по всій своїй висоті в пазах маточини.

Розглянуті з'єднання клиновими шпонками передають обертовий момент за рахунок сил тертя на широких робочих гранях. Ці сили тертя створюються відповідним натягом у радіальному напрямі при забиванні шпонок. Тому зі сторони бічних граней клинових шпонок передбачаються зазори.

Тангенціальні шпонки (рис. 12.5, в) відрізняються від інших клинових шпонок тим, що натяг між валом та маточиною створюється шпонками не в радіальному, а в дотичному напрямі. Одна із широких граней тангенціальної шпонки направлена по дотичній до перерізу вала, а одна із вузьких граней – по радіусу вала.

Таке розміщення тангенціальної шпонки спричинює постановку в з'єднанні двох шпонок, розміщеним під кутом 120–135°. За технологічними міркуваннями кожна тангенціальна шпонка виконується з двох однобічно скошених клинів Тангенціальна шпонка використовується головним чином у важкому машинобу–дуванні при значному діаметрі з'єднання.

Із клинових шпонок найрозповсюдженішими є врізні, бо порівняно зі шпонка–ми на лисці та фрикційними вони більш надійні, а порівняно з тангенціальними – більш технологічні. Взагалі клинові шпонки мають обмежене застосування, оскільки вони спричинюють зміщення осі маточини відносно осі вала. Якщо перекіс деталі, розміщеної на валу, не допускається, наприклад для зубчастих коліс, то клинові шпонки не застосовують. Область використання клинових шпонок у новому проектуванні обмежується тихохідними машинами при необхідності частого розбирання з'єднань.

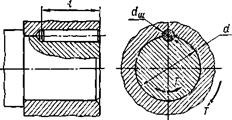

Циліндричні шпонки (рис. 12.6) – це циліндричні штифти, що вставляються в отвори, паралельні осі з'єднання, по посадках з натягом (посадка Н7/r6).

Рис. 12.6. З'єднання циліндричною шпонкою

Такі шпонки можуть використовуватись для закріплення деталей на кінці вала. Отвір під шпонку свердлять та обробляють розверткою після посадки деталі на вал. Розміри циліндричних шпонок стандартизовані (ГОСТ 3128–70; ГОСТ 12207–79). Діаметр шпонки dш = (0,13... 0,16)d,а довжина шпонки l = (3...4)dш. Якщо міцність з'єднання з однією шпонкою не забезпечується, то ставлять дві або три циліндричні шпонки, зміщені відповідно на кут 180 або 120°.

Для виготовлення шпонок всіх видів використовують спеціальний точний прокат для шпонок із сталей за ГОСТ 380–88 та ГОСТ 1050–88 з границею міцності не менше ніж 500 МПа.