Состояние материала, в котором он поставляется предприятию-изготовителю, называют состоянием поставки. Металл поставляют в виде прутков, полос и профилей различной конфигурации поперечного сечения, листов, лент, проволоки, труб (сталь, бронза, латунь, алюминий) чушек-слитков (чугун, бронза).

Чтобы получить из материала изделие или его составную часть (деталь), необходимо прежде всего осуществить формообразование—придать изделию нужную форму и размеры. Формообразование может быть осуществлено различными методами: литьем, ковкой, штамповкой, прессованием, механической обработкой, экструзией (трубчатые изделия), волочением, прессованием с выдувкой (стекло, пластмассы) и др. Изделию должны быть приданы затем необходимые свойства, например прочность, что чаще всего достигается термической обработкой; поверхность изделия должна быть хорошо отделана, чтобы придать ему товарный вид. Часто отделку осуществляют после покрытия изделия слоем металла, краски, лака, которые предохраняют основной материал от порчи. Это особенно важно для медицинских изделий, которые в процессе эксплуатации проходят санитарную обработку, предстерилизационную очистку и стерилизацию, т. е. подвергаются действию агрессивных сред.

Если изделие состоит из нескольких или многих деталей, оно проходит процесс сборки: все детали изделия соединяют между собой.

Таким образом, процесс изготовления изделия, называемый технологическим процессом, состоит из ряда технологических операций. После каждой операции технологического процесса изделие или его детали проходят проверку качества изготовления. По окончании сборки и отделки готовые изделия проходят контроль функционирования (проверка работоспособности).

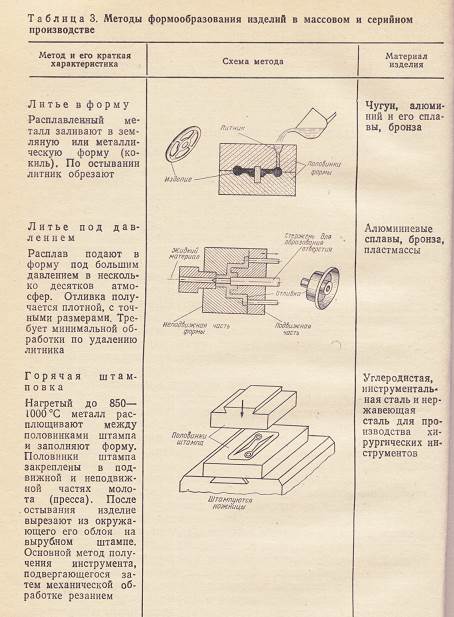

Методы формообразования. В табл. 3 приведены наиболее часто применяемые способы формообразования. Формообразование горячими методами металла и пластмасс (литье, ковка, штамповка, прессование) обычно осуществляют в форме (литьевая форма из земли или металла, штамп, пресс-форма), после извлечения из коброй изделие имеет заусенцы, облой или грат, появляющиеся вследствие проникновения материала в зазор между половинками формы. Эти излишки материала удаляют механическим способом:

слесарной обработкой напильником, обработкой на металлорежущих станках или абразивным кругом с помощью специальных опиловочно-зачистных станков. Тем же способом удаляют наплывы материала, образующиеся при таких операциях соединения деталей, как сварка и пайка. Крепежные детали (винты, гайки и др.), которые служат для соединения частей изделия, изготовляют чаще всего на металлорежущих станках-автоматах. Таким же способом изготовляют и многие изделия, имеющие форму тел вращения. (зубные боры, фрезы, сверла и др.).

Наибольшая точность обработки достигается при литье под давлением и холодной обработке резанием.

Отделка поверхности. Большинство медицинских изделий требует высокой степени чистоты поверхности. Это объясняется не только желанием придать изделию красивый внешний вид, но и необходимостью обеспечить его высокие эксплуатационные качества. Плохо отделанные инструменты быстрее корродируют и выходят из строя. Это усугубляется при проведении дезинфекционной обработки и стерилизации.

После любой механической обработки на поверхности остаются неровности. Совокупность этих неровностей, образующих рельеф поверхности, называют ее шероховатостью. Чем меньше высота этих неровностей, тем выше чистота поверхности, лучше качество ее отделки. Грубо обработанные поверхности с высотой неровностей от 10 мкм и выше характеризуются максимальной высотой неровностей (Rz), а поверхности, обработанные с большей чистотой, — среднеарифметическим отклонением профиля шероховатости поверхности (Ra) (ГОСТ 2789—73). Чистота поверхности медицинских инструментов чаще всего характеризуется величиной Ra=0,32—0,16 мкм (9-й класс чистоты), более высокий класс чистоты имеет среднюю высоту неровностей, вдвое меньшую: Ra== =0,16—0,08 мкм, а более низкий: Ra=0,64—0,32 мкм. На производстве оценку качества отделки производят путем сравнения с образцами-эталонами шероховатости поверхности.

Методы отделки поверхности, применяемые при производстве медицинской техники, делят на две группы: методы механической обработки и методы электрохимической обработки.

Основными методами механической отделки поверхности служат шлифование и полирование, которые производят при помощи абразивных материалов. Для шлифования применяют круги, изготовленные из зерен абразива (корунд, карборунд), сцементированных керамической, бакелитовой или вулканитовой связкой, а также шкурки из бумаги или хлопчатобумажной ткани со слоем абразива, связанного с основой специальным клеем. На заводах медицинской промышленности используют круги из дерева, на образующей которых клеем укреплен слой абразива. При обработке такими кругами, как установлено практикой, не получается «прижогов металла», т. е. явления местного отпуска при обработке без охлаждения.

Полирование осуществляют при помощи кругов, имеющих более эластичную основу (войлок, фетр или хлопчатобумажная ткань). Полирующие пасты, состоящие из мелкозернистого абразива или крокуса (окись железа Fe2O3), также наносят на образующую такого круга.

Шлифовку и полировку внутренних поверхностей (кольца ножниц и зажимов) производят с помощью бесконечных ремней, смазанных абразивной пастой.

В результате обработки шлифовальными и полировальными кругами получают блестящую полированную поверхность. Полированию подвергают не только поверхности инструментов и оборудования, которые не покрывают слоем защитно-декоративного покрытия, но и покрытые таким слоем.

Методы электрохимической обработки широко используют в производстве медицинских изделий, особенно медицинских инструментов из нержавеющей стали, так как они более производительны и значительно сокращают ручные операции. В результате электрохимической обработки можно получить матированную (электрошлифование) и блестящую (электрополирование) поверхность. Этот вид обработки применяют перед нанесением металлических покрытий, а также как завершающий процесс обработки изделия.

Электрошлифование и электрополирование основано на анодном растворении металла. Изделие помещают в ванну с электролитом специального состава и подключают к положительному полюсу источника постоянного электрического тока. При прохождении тока с поверхности изделия и в первую очередь с вершин неровности уходят частицы металла. Неровности поверхности таким образом сглаживаются.

Методы соединения деталей. Неподвижные соединения металлических деталей осуществляют методами пайки и сварки. Пайка (или паяние) — процесс соединения металлических деталей путем введения между ними расплавленного металла — припоя.

Различают пайку мягкими (легкоплавкими) и твердым и (тугоплавкими) припоями. Применение того или иного припоя зависит от требований, предъявляемых к качеству соединения. Если от соединения не требуется высокой прочности, но нужен герметичный шов, применяют мягкий припой. Если же необходимо получить прочное и герметичное соединение, используют твердые припои.

Мягкие припои обычно состоят из олова и свинца в различных весовых пропорциях; температура их плавления 220—250°С. Иногда в припой добавляют небольшое количество сурьмы для прочности. Твердые припои состоят в основном из меди и цинка;

точка плавления их более 500°С. Находят применение и серебряные припои с содержанием серебра от 10 до 99,9%, которые обладают высокими механическими свойствами. Чтобы получить при пайке надежное соединение, соединяемые поверхности тщательно очищают, протравливают и покрывают флюсом. Протравливающие вещества удаляют с поверхностей спаиваемых металлов окислы, а флюсы предохраняют металл от окисления во время пайки. В качестве протрав применяют хлорид цинка (при пайке стали, латуни и белой жести) и хлористоводородную кислоту (при пайке чугуна, цинка, оцинкованного железа).

При пайке мягкими припоями в качестве флюса используют канифоль и стеарин, при пайке твердыми припоями — буру (натриевая соль тетраборной кислоты). Флюсы применяют в виде порошков или пасты.

Если место спая должно быть покрыто гальваническим покрытием, чаще используют твердый припой, так как гальваническое покрытие имеет плохое сцепление с компонентами мягкого припоя. На рис. 2 приведены примеры паяных соединений медицинских изделий.

Сварка — процесс соединения в одно целое металлических частей, доведенных в месте соединения до пластического или расплавленного состояния. В первом случае для соединения деталей, кроме нагрева, необходимо внешнее их сжатие относительно друг друга (электроконтактная и кузнечная сварка); во втором случае соединение осуществляют без применения внешнего сжатия, но обычно с добавкой присадочного металла (газовая и электродуговая сварка).