В данном подразделе изложен порядок сборки и заливки форм, исходя из наличия стержней, металловместимости формы и применяемого заливочного ковша.

Сборка форм. Операции, которые относятся к сборке форм, включают в себя установку и контроль установки стержней в форму, размещение верхней полуформы (опоки) на нижней полуформе (опоке), скрепление полуформ (опок) или нагружение форм.

Стержни в форме устанавливают вручную или при помощи специальных кондукторов (металлическая конструкция для сборки комплекта стержней в строго ориентированном и фиксированном положении) и шаблонов, с помощью которых обеспечивается точность и производительность собранных форм. Схема проверки положения стержней в горизонтальной плоскости по шаблонам показана на рисунке 25.

а – ниже разъёма формы; б – выше разъёма формы

Рисунок 25 – Схема проверки положения стержней шаблонами

Шаблоны могут быть выполнены для контроля одного (рисунок 25 а) или сразу нескольких стержней (рисунок 25 б).

На автоматических линиях сборки форм производятся механизмами линии:

1) стержнеукладчиками (манипуляторами), устанавливающими отдельные стержни или блок стержней в форму;

2) сборщиками – устройствами для установки верхней полуформы на нижнюю.

Это позволяет автоматизировать сложную операцию сборки и освободить человека от монотонного и напряжённого труда.

При заполнении формы расплав создаёт давление на стенки формы, что может привести к раскрытию стыка по линии разъёма и образованию щели, через которую расплав может вытечь. Для предотвращения этого верхнюю и нижнюю опоки скрепляют скобами, болтами с гайками, штырём с клином, либо на собранную форму накладывают груз (рисунок 26).

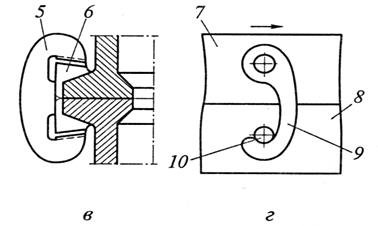

В поточно-механизированном производстве чаще опоки крепят скобами, которые надевают на специальные приливы, а затем ударом молотка «загоняют» до натяга (рисунок 26 в).

а –болтом и клином: б – болтом с гайкой; в – скобой; г – кривошип на шарнире;

1 – болт; 2 – клин; 3 – опока; 4 – гайка; 5, 9 – скобы; 6 – прилив на опоке; 7 – верхняя опока; 8 – нижняя опока; 10 – штырь; стрелкой показано направление движения опок

Рисунок 26 – Способы скрепления опок

Заливка форм. Важным контролируемым параметром при заливке форм является температура заливаемого чугуна. «Холодный» расплав плохо заполняет полость формы и в отливке образуются дефекты: недоливы, неспаи и т.п. В зависимости от средней толщины стенки чугунных отливок принимают следующие значения температуры заливки чугуна (таблица 26).

Таблица 26 – Рекомендуемые температуры заливки чугуна

| Средняя толщина стенки отливки, мм | Температура заливки, ºС |

| До 4 | 1450 …1400 |

| Св. 4 до 10 | 1400…1340 |

| » 10» 20 | 1330…1320 |

| » 20» 40 | 1360…1300 |

Различные типы заливочных литейных ковшей, которые используются для заливки литейных форм жидким чугуном, приведены на рисунке 16.

Заливка формы – одна из самых трудоёмких и сложных операций изготовления отливок. Она требует высокой точности дозирования, повышенной внимательности заливщика, работающего в тяжёлых условиях производства: газовыделения, запыленности и т. д. Многие из перечисленных трудностей исключаются при автоматической заливке форм. Так, в качестве примера, с целью автоматизации заливки и повышения качества отливок авторами данного пособия разработано заливочное устройство (Патент № 2349416 РФ, 2009), позволяющее повысить стабильность заливки форм (см. рисунок 27).

|

|

1 – миксер; 2 – опора; 3 – привод; 4 – раздаточный ковш; 5 – литейная форма; 6, 8 – звенья рычажного механизма; 7 – поводок; 9 – опора; Н – постоянный гидростатический напор

Рисунок 27 – Схема автоматизированного заливочного устройства

Футерованный поворотный миксер 1 с расплавом, заключённый в металлический корпус и установленный на опору 2, приводится в движение приводом 3. Поворот раздаточного ковша 4 от миксера 1 для заливки литейных форм 5 передаётся за счет рычажного двухзвенного механизма, одно звено 6 которого соединено с осью поворотного миксера 1, а второе звено 8 – шарнирно с раздаточным ковшом 4. Причём рычажный механизм взаимодействует с поводком 7, установленным на поверхности миксера 1, а раздаточный ковш 4 – с опорой 9, на которой он шарнирно закреплён.

Устройство работает следующим образом.

При повороте миксера 1 по часовой стрелке, раздаточный ковш 4 за счёт собственного веса поворачивается до взаимодействия с опорой 9. При дальнейшем повороте миксера 1 поводок 7 выходит из взаимодействия со звеном 6 и производится заливка расплава в раздаточный ковш 4. В период заливки расплава раздаточный ковш 4 взаимодействует с опорой 9. После заливки дозы расплава в раздаточный ковш 4 миксер 1 поворачивается против часовой стрелки, при этом поводок 7 входит в зацепление со звеном 6 и поворачивает раздаточный ковш 4 на угол α. Происходит заливка расплава в литейную форму 5. Угол поворота α раздаточного ковша 4 сохраняется постоянным независимо от уровня расплава в миксере 1. Это обеспечивает заливку в литейную форму 5 регулируемых порций расплава с постоянным средним гидростатическим напором Н.