В миллиметрах

| Номинальный размер нормируемого участка | Степень коробления элементов отливки | |||||

| Допуски формы и расположения элементов отливок | ||||||

| До 125 | 0,32 | 0,40 | 0,50 | 0,64 | 0,80 | 1,00 |

| Св. 125 до 160 | 0,40 | 0,50 | 0,64 | 0,80 | 1,00 | 1,20 |

| » 160» 200 | 0,50 | 0,64 | 0,80 | 1,00 | 1,20 | 1,60 |

| » 200» 250 | 0,64 | 0,80 | 1,00 | 1,20 | 1,60 | 2,00 |

| » 250» 315 | 0,80 | 1,00 | 1,20 | 1,60 | 2,00 | 2,40 |

| » 315» 400 | 1,00 | 1,20 | 1,60 | 2.00 | 2,40 | 3,20 |

| П р и м е ч а н и е – За номинальный размер нормируемого при определении допусков формы и расположения следует принимать наибольший из размеров нормируемого участка элемента отливки, для которого регламентируются отклонения. |

Таблица 8 – Определение общего припуска на сторону

В миллиметрах, не более

|

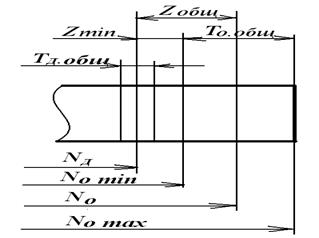

Общий припуск на обработку Z общ (рисунок 7) соответствует расстоянию между серединами полей допусков детали и отливки и является суммарным на все переходы механической обработки:

,

,

где Zi - припуск на выполнение i -перехода;

n - общее число переходов.

Рисунок 7 – Структура припуска на механическую обработку

Z min, Z общ - соответственно минимальный и общий припуски на обработку;

N о min, N о max - минимальные и максимальные размеры отливки; N Д, N о - соответственно

размер детали и отливки; Т Д.общ - общий допуск на размер детали; Т о.общ - то же, отливки.

Общий припуск является наибольшим или предельным,причем его значение определяется общим допуском на размер отливки Т о.общ , рядом припуска и числом переходов при механической обработке.

Общий допуск элементов отливки Т о.общ при назначении общего припуска Z общ используется при обработке в приспособлениях, в основном, в массовом производстве (рисунок 8 а).

При назначении общего припуска на поверхности вращения (рисунок 8 б) и противоположные поверхности (рисунок 8 в), используемые в качестве взаимных баз при их обработке, вместо Т о.общ применяют Т о.общ/2.

Припуск на механическую обработку на выполнение i -го перехода определяется двумя составляющими: параметром качества поверхностного слоя П1 ( i-1 ) на (i-1) – м переходе и параметром геометрической точности П2i детали после каждого i- гоперехода механической обработки: Zi = П1 ( i -1 ) + П2i..

На первом переходе параметр равен исходному литейному припуску, который формируется на отливке (на нулевом переходе обработки). На всех последующих переходах припуск формируется в соответствии с технологией механической обработки.

Вид окончательной механической обработки (черновая - обдирочная, чистовая, тонкая) можно определить по заданным параметрам шероховатости поверхности и достижимой точности, указанным в чертеже детали (таблица 9).

N – номинальный размердетали; Z общ – общий припуск;

– обозначение базовой поверхности

– обозначение базовой поверхности

Рисунок 8 – Варианты (а – в) назначения общего допуска