После заливки полости формы расплав затвердевает и охлаждается в виде отливок до заданной температуры, называемой "температурой выбивки". При этом отливки должны определённое время охлаждаться в форме, т.к. прочность чугуна при высоких температурах мала и отливки могут разрушиться при отделении их от формовочной и стержневой смесей. Процесс отделения отливок от указанных смесей называют "выбивкой отливок", иногда эту операцию называют " выбивкой форм и стержней".

Кроме того, выбивка отливок при высоких температурах нежелательна, т.к. охлаждение их на воздухе происходит интенсивно и неравномерно: тонкие части отливок охлаждаются быстрее массивных, что вызывает появление в отливках внутренних напряжений и трещин. Поэтому небольшие чугунные отливки (массой до 10 кг) простой конфигурации выбивают при температуре 400-500 ºС с продолжительностью охлаждения до выбивки их из форм в течение 0,2 часа.

Выбивка относится к числу наиболее трудоёмких и тяжёлых операций при производстве отливок, т.к. из формы при этом выделяется большое количество теплоты, газов и пыли. Поэтому механизация и автоматизация выбивных работ является задачей первостепенной важности.

Процесс выбивки отливок изпесчаных форм состоит из двух этапов.

На первом этапе производится извлечение отливок вместе со смесью из опок. На втором – отливку отделяют от формовочной и стержневой смесей. Отделённую отработанную смесь направляют на переработку, а отливки – на финишные операции.

Для выбивки отливок из форм чаще всего используются электро-механические эксцентриковые (рисунок 28) и инерционные решётки. Одним из основных элементов этих решёток является узел, вызывающий колебания: решётки имеют по одному или по два неуравновешенных вала с регулированием дисбаланса.

1 – литейная форма; 2 – решётка; 3 – опорная пружина; 4 - привод

Рисунок 28 – Схема эксцентриковой выбивной решётки

Литейная форма 1, установленная на решётке 2, за счет вертикальных колебаний, создаваемых приводом 4 и опорными пружинами 3, подбрасывается вверх на некоторую высоту. При соударениях с решёткой уплотненная формовочная смесь и стержни разрушаются, проваливаются вниз сквозь выбивную решётку на транспортёр, перемещающий их на последующую переработку. Пустые опоки возвращаются на формовочные машины, а отливки транспортируются в очистные отделения для обрубки, очистки и зачистки.

Наиболее распространенные модели выбивных решёток приведены в таблице 27.

Таблица 27 – Модели выбивных решёток

| Наименование | Модель | Грузоподъемность, т | Размер рабочей поверхности решётки, мм |

| Решётка двухвальная инерционная | 1,0 1,6 | 1250×1000 1600×1250 | |

| Решётка однов альная эксцентриковая | 1,0 1,6 | 1250×1000 1600×1250 |

Для обрубки заусенцев, следов разъёма и неровностей после обрезки и отбивки питателей и литников применяют пневматические рубильные молотки и обдирочно-шлифоваль-ные станки.

Очистку отливок от пригоревшей формовочной или стержневой смеси проводят во вращающихся барабанах или дробемётных камерах, в которых мощная струя стальной или чугунной дроби удаляет небольшие заливы, заусенцы, выглаживает мелкие неровности.

Последняя из финишных операций – окрашивание отливок с целью защиты их от коррозии при хранении на складе и в процессе обработки резанием. Для однослойной окраски используют нитроэмаль. Отливки перед окраской промывают в водном содовом растворе с массовой долей 0,5 % при температуре 80 - 85 °С, затем – в горячей воде и сушат горячим воздухом. Отливки окрашиваются нитроэмалью из пульверизатора или окунанием в ванну с последующей сушкой в специальной камере при температуре 60 °С в течение 10 минут.

Контроль качества отливок

Контроль качества отливок осуществляют с целью обнаружения дефектов литья и разработки мер по их предотвращению и устранению. Контроль проводится несколькими способами:

1) внешним осмотром выявляют недоливы, трещины, коробление и другие дефекты отливок при индивидуальном и массовом их производстве;

2) разметкой, т.е. проверкой размеров отливок с помощью инструментов (калибров, скоб, шаблонов и др.), особенно при серийном производстве отливок;

3) гидравлическим и пневматическим испытанием плотности отливок;

4) магнитными и другими испытаниями определяют внешние и внутренние дефекты (например, просвечиванием и прозвучиванием обнаруживают в отливках наружные и внутренние трещины, мелкие пузырьки и т.д.).

Контроль литья предусматривает проверку исходных металлических и неметаллических материалов, а также проверку технологического процесса изготовления отливок.

Контроль производится на контрольных участках, обеспеченных средствами контроля: контрольно-измерительным оборудованием, приспособлениями, лабораториями, специальными испытательными гидро- и пневмоустановками и др.

В пояснительной записке должен быть раздел, содержащий перечень технических требований к проектируемой отливке, определяемых её конфигурацией и возможностью применения, наиболее рациональных методов контроля технологий и качества отливок. Например, контроль температуры заливки, влажности смесей, температуры выбивки отливок и др., позволяют получать стабильные размеры отливок, их микроструктуру, качество поверхности и т. д.

Особенное внимание должно уделяться контролю и аттестации точности отливок. Контроль точности отливок проводят на соответствие их параметров точности заданным нормам точности: классу точности размеров, степени коробления, степени точности поверхности, классу точности массы.

Аттестация точности отливок – установление действительных значений параметров точности отливок и отнесение их к фактическому классу точности размеров (массы) по ГОСТ Р 53464 – 2009.

На все подлежащие контролю (аттестации) параметры на чертежах отливок или других документах, касающихся контроля качества продукции, должны быть указаны номинальные значения и допускаемые отклонения в соответствии с указанным выше стандартом.

Рекомендуется контролировать следующие показатели качества отливок:

- номинальные размеры от баз до обрабатываемых поверхностей;

- диаметры отверстий и расстояния между ними;

- отклонения формы и расположения поверхностей;

- неровность и шероховатость наиболее грубых поверхностей;

- массу отливок.

Контроль размеров в индивидуальном и серийном производстве различаются методами и средствами его выполнения. В единичном производстве для этого применяют универсальные средства измерения. Его выбор зависит от сложности отливки и необходимой точности измерения (рулетки с ценой деления 1 мм, штангенциркули с ценой деления 0,10 – 0,02 мм).

В массовом производстве выполнение контрольных операций сопряжено с большим объёмом работ, что может привести к неоправданно большому штату контролёров и большому числу наименований контролируемой оснастки. Поэтому для решения данной проблемы существует два пути. Первый – автоматизация операций контроля при сплошном контроле, который позволяет повысить его производительность. Второй – выборочный контроль, применяемый только в условиях стабильного технологического процесса и предполагающий обязательное выполнение контрольных операций самого процесса.

В настоящее время для контроля размеров отливок применяются измерительные комплексы, которые представляют собой разметочную плиту со смонтированной на ней координатно-измерительной машиной, результаты измерения которой поступают на ЭВМ.

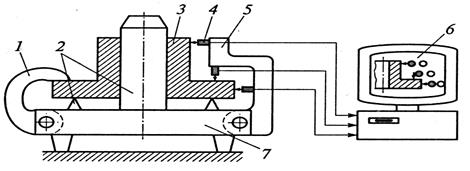

Также для контроля размеров отливок в массовом производстве используют концевые меры длины: калибры в виде скоб или пробок, шаблоны и т.д. Однако эти приспособления позволяют контролировать только один размер, на который они настроены. Если отливку контролируют по многим размерам, то используются специальные приспособления. В тех случаях, когда применение скоб (пробок) затруднено конструкцией детали, для контроля отливок используют, например, электроприспособление (рисунок 29), состоящее из основания 7, базовых поверхностей 2, кронштейна 5 с датчиками размеров 4, прижимов 1, мнемосхемы 6. Отливка 3 устанавливается на базовую поверхность 2, фиксируется прижимами, кронштейн 5 приводится в рабочее положение. Результаты измерений отображаются на мнемосхеме 6.

1 – прижим; 2 – базовые поверхности; 3 – отливка; 4 – датчик размера;

5 – кронштейн; 6 – мнемосхема; 7 – основание

Рисунок 29 – Электроприспособление для контроля размеров

Герметичность контролируют у отливок, работающих под избыточным давлением. К числу таких отливок относятся корпусы насосов, кранов, двигатели внутреннего сгорания, отливки для авиации, судостроения и т.д. Задачей контроля является установление факта наличия или отсутствия течи в отливке, поэтому данные методы контроля называют «течеистеканием».

Методы течеистекания основаны на создания избыточного давления агента во внутренней полости отливки и последующем наблюдении за его изменением (в случае течи агент появляется на наружной стенке. Схема установки для контроля показана на рисунке 30. Отливку 1 через уплотнение 4 с помощью силового механизма 2 прижимают к основанию 5. В основание под давлением по трубопроводу 8 подают агент (жидкость или газ). Давление агента измеряют манометром 6. Кран 7 служит для отсечки давления. Наружную поверхность отливки освещают лампой 3. После закачивания в полость отливки агента и отсечки магистрами давление внутри за счёт естественных утечек снижается с определённой скоростью. Если скорость падения давления превышает заданную величину, то в отливке имеется течь, координаты которой определяют по месту появления агента снаружи отливки. Место течи помечают, а для детального обследования микродефектов используют увеличение (лупу).

1- отливка;2 – силовой механизм; 3 – лампа; 4 – уплотнитель;

5 – основание; 6 – манометр; 7 – кран; 8 - трубопровод

Рисунок 30 – Установка для контроля герметичности

В качестве агента используют, в зависимости от условий службы отливок, жидкости (воду и керосин) и инертный газ (для особо ответственных отливок).

Контроль температуры. Применяемые методы температуры подразделяют на прямые и косвенные. К прямым методам измерения температуры относятся контактные, осуществляемые с помощью термометров, термопар и термометров сопротивления. Косвенные (бесконтактные) методы измерения температуры осуществляется оптическими, яркостными и радиационными пирометрами. Область литейного производства охватывает почти все применяемые методы контроля температуры, однако наибольшее распространение получили термопары и пирометры.

Испытание на твёрдость. Твёрдость характеризует способность материала сопротивляться проникновению в него более твёрдого тела, не получающего остаточных деформаций, при местном контактном воздействии в поверхностном слое. В большинстве испытаний твёрдости в металл вдавливается специальный наконечник (стальной шарик, алмазный конус) который первоначально преодолевает сопротивление металла упругим деформациям, затем малым и большим пластическим деформациям.

Для определения твёрдости применяю различные методы вдавливания, царапания, упругой отдачи и др. Наибольшее применение получил метод вдавливания. При этом твёрдость

определяют:

- по диаметру отпечатка стального закалённого шарика (метод Бринелля);

- по глубине вдавливания алмазного конуса или стального шарика (метод Роквелла);

- по величине поверхности отпечатка четырёхгранной алмазной пирамиды (метод Викерса).

В практике наиболее часто применяют метод Бринелля. Твёрдость определяют на приборе ТШ. Число твёрдости по Бринеллю, обозначаемое НВ (н/м2), представляет отношение нагрузки Р к поверхности отпечатка F. Выбор диаметра шарика, нагрузки и продолжительность выдержки под нагрузкой производится в зависимости от металла, интервала твёрдости и толщины образца или изделия.

При твёрдости выше НВ 450 не рекомендуется применять метод Бринелля, так как в этом случае может деформироваться шарик, что искажает результат испытания. Метод Бринелля не применяется также для испытаний твёрдости образцов толщиной менее 2 мм. При твёрдости металла выше НВ 450 применяют метод Роквелла. Алмазный конус применяют при испытаниях твёрдых металлов, а стальной шарик – для более мягких. Твёрдость по Роквеллу измеряется в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению шарика или призмы на 0,002 мм. Числа твёрдости определяемые по шкалам С, А или В обозначаются HRC, HRA или HRB соответственно.