Пресування – процес формоутворення тонкостінних порожніх деталей шляхом витікання сплаву в зазор між матрицею та пуансоном.

Розрізняють:

- зворотне пресування;

- пряме пресування;

- комбіноване пресування.

1. Зворотне пресування.

де

1 - матриця;

2 - заготівка;

3 - пуансон.

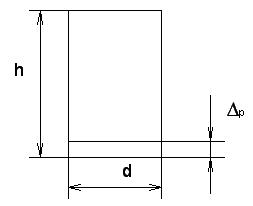

Зусилля Р вибирається таким чином, щоб забезпечити тиск від 1200 до 3000 МПа. Заготівка знаходиться в замкнутому об'ємі, тобто має місце схема всебічного стиску. При високому тиску (крім заліковування дислокацій) метал переходить у квазірідкий стан. Відбувається пластичне витікання сплаву заготівки в зазор між матрицею та пуансоном. При цьому одержують деталь виду:

В отриманій деталі h/d становить десятки, тому це відношення не може бути критерієм технологічних можливостей методу. Ступінь деформації зручно оцінювати відносним зменшенням  :

:

- показник ступеня пластичної деформації, може досягати 90%.

- показник ступеня пластичної деформації, може досягати 90%.

2. Пряме пресування.

де

1 - матриця;

2 - пуансон;

3 - заготівка.

Назва визначається напрямком витікання матеріалу. При прямому пресуванні воно збігається з напрямком руху пуансона, при зворотному – протилежно.

Одержимо трубу з фланцем.

3.Комбіноване пресування.

де

1 - матриця;

2 - пуансон;

3 - заготівка.

Для одержання коробкоподібних деталей, пуансон та матриця має прямокутну форму.

Якщо потрібна коробка з перегородкою:

Змінюючи  змінюємо висоту перегородки.

змінюємо висоту перегородки.

Лекція №25